LDAR技术在氟化工装置泄漏损失评估中的应用

陈际雨 , 彭 旭

(1.中化蓝天集团有限公司,浙江 杭州 310051;2.浙江蓝天环保高科技股份有限公司,浙江 杭州 310018)

0 前言

挥发性有机物(Volatility Organic Compounds,VOCs)作为环境中的典型污染物之一,因其对大气的物化性质和人体健康会产生重要影响,如何有效控制VOCs排放已成为现阶段我国大气环境治理领域中的热门问题[1-3]。

泄漏检测与维修技术 (Leak Detection and Repair,LDAR)是对工业生产活动中工艺装置泄漏现象进行发现和维修的一种技术[4],利用固定或便携式监测设备,监测化工企业各类反应釜、原料输送管道、泵、压缩机、阀门、法兰等易产生泄漏的密封点,并修复超过一定浓度的泄漏点,能帮助企业及早发现设备密封部位的泄漏而进行修理,有助于减少企业VOCs的排放[5-7],从而达到控制原料泄漏损失和环境保护的目的。

1 LDAR技术的损失评估方法

项目建立的完成以LDAR泄漏管理数据库平台搭建的完成为标志,是后续检测及评估工作的根基。项目建立阶段的工作内容包括:通过装置工艺分析建立用于泄漏检测的PFD图及P&ID图;在项目清单现场识别阶段内,对管线组件进行分类、编号和现场拍照、挂牌;利用泄漏检测与修复数据管理软件平台,形成规范化、电子化的设备(工艺单元)管线组件信息数据库。

根据国家环保部 《石化行业VOCs污染源排查工作指南》规定,目前对石化、化工装置设备及管阀件的泄漏排放量估算主要方法有:(1)平均排放系数法;(2)筛选范围法;(3)相关方程法;(4)实测法[8]。其中:①平均排放系数法不需要对密封点进行实测,仅统计管阀件数量,按平均排放系数计算并统计泄漏排放量,这种方法属于粗算,对单个企业代表性较差。②筛选范围系数法按EPA方法21检测所有管阀件后,分别用≥10000 mol/mol和<10000 mol/mol的排放系数计算并统计泄漏排放量。③相关曲线方程法按照EPA方法21检测所有管阀件的VOCs浓度后,按经验公式计算并统计泄漏排放量;④实测法主要是采取包袋法和大体积法收集所有密封点的泄漏气量,并分析泄漏气体组成最终计算排放量,这种方法最准确,但需开展大量的包带法试验,对人力、物力要求高。

目前,方法③(见表1)是国外石化、化工行业常用的计算方法,并且也是环保部出台的《石化行业泄漏检测与修复工作指南》所用的计算方法[9]。若不实施LDAR项目,则企业上报VOCs排放清单时,需要用方法①统计组件数目后进行估算。

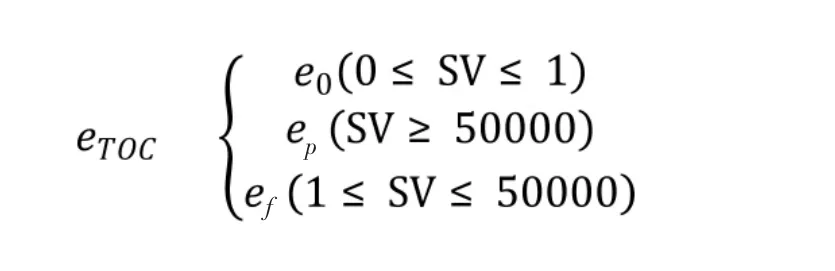

式中:

eTOC:密封点的TOC排放速率,kg/h;

SV:修正后净检测值,μmol/mol;

e0:密封点i的默认零值排放速率,kg/h;

ep:密封点i的限定排放速率,kg/h;

ef:密封点i的相关方程核算排放速率,kg/h。

表1 石油化工设备组件的设备泄漏率aTable 1 Equipment leakage rate of petrochemical equipment components

2 LDAR技术在化工企业中的应用

2.1 LDAR项目实施流程

LDAR项目建立的实施工作主要内容如图1所示。现场实施工作中主要分为以下步骤:(1)装置工艺分析。通过查询本装置涉及的全部物料的属性初步确定LDAR项目的实施范围。(2)物料平衡表及PFD、P&ID图纸审核。

图纸核对与分析是在装置工艺分析成果的基础上,结合管线内物质相态的判断,在PFD、P&ID图纸上将不同类型管道(如轻液管线、蒸汽/气体管线、重液管线、不适用管线等)进行彩色标注并标记管线号,该部分完成后可对密封点数进行客观预估。(3)密封点定位。排放源定位(Flag)及现场拍照、挂牌(Tag)两部分工作,即在图纸标记的基础上通过挂Flag阻燃标记带的方式对纳入LDAR项目的具体管线进行准确定位,并对适用管线上的密封点进行拍照、Tag标记,该部分是现场施工的主要工作。(4)现场描述及组件信息录入。即在现场采集组件信息并将其电子化,建立组件信息台账。(5)LDAR泄漏管理平台搭建及调试,导入组件信息台账建立组件信息数据库。

2.2 泄漏结果与分析

2.2.1 LDAR项目组件统计

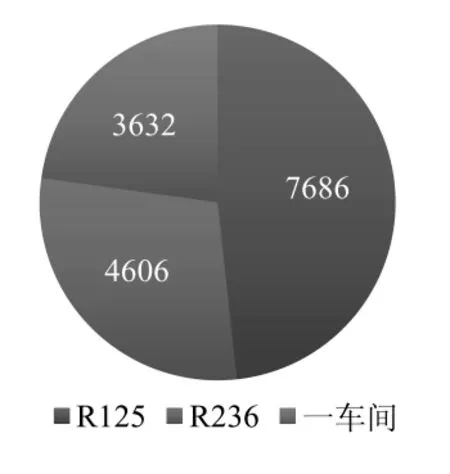

根据该装置Flag标记和挂 Tag牌过程中建立的所有需检测点的信息,按照组件类型差异、管线流经物料相态差异两方面对全部装置纳入LDAR项目的检测点进行了统计分析,结果如表2所示。此次该装置现场挂牌数为1942块,总检测点数为 15924个。其中常规点位14388个,占总点数的 90.35%,不可达点 (难于检测/险于检测)点位 1536个,占总点数的 9.65%,将组件按照厂区内的装置进行划分,其分布如图2所示,R125装置最多,占总点数的 48.27%;其次是R236装置,占总点数的28.92%;最少的是一车间,占总点数的22.81%。

图1 LDAR项目建立流程Figure 1 Establishment process of LADR Project

图2 LDAR检测点分布图(按装置)Figure 2 Distribution of LDAR detection points(By device)

厂内合规密封点的组件类型一共归为五大类,分别为阀门、法兰、开口管线、连接件、泄压装置,可知装置内连接件所占的比例最大,为65.81%;其次是阀门,为25.51%;再次为法兰,为4.98%。本项目中流经设备、管线的介质,其状态一共三类,分别是气体/蒸汽、轻液和重液,气体/蒸汽状态占43.52%,轻液状态占56.44%,重液状态占0.04%。

表2常规密封点位组件泄漏率Table 2 Leakage rate of conventional sealing points

现场检测主要是使用火焰化离子检测器(FID)或者光离子化检测器(PID)检测现场已经编号的点位所泄漏的VOCs浓度,并记录在纸上或者PDA上。效果评估主要是以现场泄漏检测原始数据为基础,依据美国EPA合成有机化学工业(SOCMI)筛分法估算 VOCs总量。

2.2.2 泄漏损失评估

本次LDAR项目共有14388个常规检测点,1536个DTM点位。根据浙江省环保局定义的泄漏阈值500 ppm规定,首次检测结果超过500 ppm的共有178个,即全厂泄漏率为1.12%。检测值在超过10000 ppm有31个,值得重点关注。根据区域装置分布,如图3所示,泄漏点数最多的是R125装置,共103个点检测值超过500 ppm,其泄漏率最高为1.34%;其次是R236装置,泄漏率为1.13%;泄漏点数最少的是一车间,其泄漏率也最低为0.63%。

图3 各装置泄漏点数分布Figure 3 Distribution of LDAR leak points(By device)

根据组件类型划分,泄漏点数及泄漏率如表3所示。泄漏点数最多的是连接件,共117个点检测值超过500 ppm,其泄漏率为1.12%;泄漏率最高的是开口管线为5.61%;泄漏点数最少的是泄压装置,其泄漏率也最低为0.00%。在检测发现泄漏时,系统平台会自动生成维修工单,企业在获取维修工单后需要在一定的时间内组织维修。LDAR项目数据库管理平台根据 《工业企业挥发性有机物泄漏检测与修复LDAR技术要求》、《设备泄漏挥发性有机物排放控制技术规程》及《石油化学工业污染物排放标准》中有关“修复”的规定,自动计算并分配维修任务,由厂方管理人员联络维修技术人员进行维修,并将维修结果反馈给现场检测单位,然后委派检测工程师进行复测,并将相应维修操作、复测和延迟修复的信息上传系统平台中,实现维修工作的电子化追踪和管理。

根据检测结果对178个泄漏点进行及时维修,目前已修复的点数为170个,复测结果如表3所示,总修复率为95.51%。目前,仍有8个泄漏点未修复,当前泄漏率为0.05%,远低于一般水平,修复效果良好。

表3 LDAR检测泄漏点修复率Table 3 The repaired rate of leak points

经统计全厂共有15924个密封点,总排放量用因子法估算为697.4385 t/a。本项目中,由于企业实施了完整的LDAR项目,因此VOCs排放量按方法③进行计算。目前根据首轮检测的实际数据用相关曲线方程法计算可得到初始的排放基线数据,而减排量数据需维修与复测工作完成后得到,如表4所示。

表4排放量计算结果(单位:t/a)Table 4 The calculation results of emission(Units:t/a)

从表4可以看出,连接件的排放量最大,占总体排放量的42.95%;其次是阀门和泄压装置,分别占总体排放量的23.30%和14.55%。另外,根据178个泄漏点修复后的复测值,结合2015年实施LDAR的排放量,计算出实施LDAR后2016年的年排放量为44.1956 t。

3 结论

本次LDAR项目逐步推进并完成了项目建立、现场检测及泄漏评估的工作,遵循了环保部门关于LDAR实施的技术要求,检测发现的泄漏点为企业精确找出泄漏源和泄漏点.如能成功维修,将会减少企业对大气环境的污染、为企业节省不必要的物料损失、改善一线工人的工作环境,具有良好的环境、经济和社会效益。

(1)本项目建立了生产装置R125装置、R236装置、一车间(以下简称生产装置)内所有LDAR合规密封点管理体系,为LDAR项目持续有效的运行提供密封点追踪路径。

(2)成功搭建了一个全面的、可视化的“LDAR数据库管理平台”,该系统平台能够对LDAR项目进行长期高效的管理,它不仅能够高效管理海量的装置需检测点信息,如组件类型、尺寸、对应工艺管线号、介质状态、位置描述、检测信息、维修信息等,而且能够根据LDAR项目实施技术规范关于泄漏浓度、检测频率等的要求,智能化地制定按季度推进的检测工作计划,检测人员通过联网即可下载检测任务包并上传检测数据及过程记录,确保每个检测点都可以及时检测和维修;对维修情况进行电子化的跟踪和管理;定期出具符合用户需求的相关报告并验证其合规性。

(3)对生产装置每个密封点的泄漏值进行定量,明确了装置内泄漏点数量及位置。根据环保部规定,若未实施LDAR项目,则排放量根据平均排放系数法计算为697.4385 t/a;已实施LDAR项目并结合年排放量,根据相关方程法计算得出生产装置2016年VOCs的年排放量为44.1956 t/a。如泄漏点全部修复完成,VOCs年减排量可相应提升,因泄漏产生的物料损失也有效降低,随着修复点位数量的不断升高,LDAR项目的经济效益将更加显著。

感谢上海汉洁环境项目组提供LDAR技术平台及年排放量等数据支撑。

参考文献:

[1] 张钢锋.泄漏检测与修复(LDAR)技术在国内外的应用现状及发展趋势 [J].环境工程学报,2016,10(9):4621-4627.

[2] 闫志明,王颖,李成宽,等.泄漏检测与修复(LDAR)技术、应用及趋势[C].2014中国环境科学学会学术年会,2014.

[3] 吴克安,郭智恺,郑冬芳,等.含氢氯氟烃 (HCFCs)替代品对大气 VOCs的影响分析 [J].浙江化工,2014,(2): 1-3.

[4] 朱亮,高少华,丁德武,等.LDAR技术在化工装置泄漏损失评估中的应用 [J].工业安全与环保,2014,(8):31-34.

[5] 邹德云,柯慧敏,冯凯南,等.LDAR技术在石化企业设备动静密封点泄漏评估中的应用[J].浙江化工,2017,48(5): 48-51.

[6] 丁德武,高少华,朱亮,等.基于LDAR技术的炼油装置 VOCs泄漏损失评估 [J].油气储运,2014,33(5):515-518.

[7] 罗杨,陈澍德,陈玉峰.LDAR技术在蜡油催化裂化装置的应用[J].安全、健康和环境,2014,14(11):33-36.

[8] 国家环保部.石化行业VOCs污染源排查工作指南[M],2015.

[9] 国家环保部.石化行业泄漏检测与修复工作指南[M],2015.