基于物联网的物流园区门区优化仿真

郑彩金,何世伟,毕明凯,陈旭超

(北京交通大学 城市交通复杂系统理论与技术教育部重点实验室,北京 100044)

0 引言

物流园区是物流作业的集中地和多种运输方式的衔接点,使得物流园区具有较大的交通量.物流园区门区作业组织优化,可以减少车辆等待时间,提高物流园区整体作业效率,同时减少车辆的污染排放.因此,对于物流园区门区的作业组织优化是有重要研究价值和意义的.

国内外学者在相关方面做了大量研究,戴越[1]等对目前常规的物流园区出入口设计及其优化进行了探讨.宋晓俊[2]等在分析物流园区交通特性的基础上,定量地分析交通量确定最佳出入口.李守林[3]研究了基于物联网驱动的物流园区出入口车辆排队系统.归敏丹等[4]利用排队论知识对多服务员情况下的排队现象进行分析,得出单一共享的排队等候队列的性能要优于多个独自的排队等候队列的结论.Matthew Fleming等[5]运用面向对象的仿真模型,在考虑车辆在队列中移动需花费时间的基础上,运用车辆跟驰模型,研究比较了集装箱码头两种排队模式,得出了单队列排队模式优于传统排队模式的结论.Chu Cong Minh等[6]在定量比较分析集装箱码头两种排队模式的基础上,开发了用于评估优化集装箱码头门区的平台.Guan和Liu[7-8]在分析研究集装箱码头两种排队策略的基础上,考虑了更复杂的排队情景,运用M/G/n排队模型来计算最少的门区服务台数量.

现有大多数研究主要针对物流园区门区布局和数量以及对门区排队模式进行研究,且多数研究不但是基于经验公式的定量理论计算,也未考虑不同货物具有不同的时间敏感性.本文基于Anylogic仿真软件对门区作业进行仿真,对比分析门区两种排队模式优缺点,基于物联网技术,按照不同货物的时间敏感性划分货物优先级,根据优先级先后进行作业,确保不同等级货物的运输时效性,提高物流园区整体作业效率.

1 问题描述

物流园区具有较大的交通需求,然而物流园区门区是产生运输延迟的主要区域之一.车辆在物流园区门区作业时,部分队列前方车辆作业时间较长,该队列后方所有车辆都需排队等待,导致部分车辆排队等待时间过长,尤其在车辆到达高峰期,门区排队队长增加,车辆排队等待时间延长.同时,未考虑不同货物具有不同的运输剩余时间及时间敏感性,对于运输剩余时间少、时间敏感度高的货物没有采取合理有效的作业组织优化措施,使园区服务水平大大降低.另外,由于没有针对性的作业组织优化,货物在门区作业时间大大超过其预期作业时间,使得后续物流作业不能顺利进行,降低了物流园区整体作业效率.

2 多种排队模式对比分析

(1)先到先服务排队模式:先到先服务,即按照到达次序服务.

①多队列排队模式

在多队列排队系统中,若车辆到达服从泊松分布过程,服务时间相互独立且服从相同的负指数分布,同时车辆到达间隔时间和服务时间是相互独立的,此时可以使用标准的M/M/1模型,如图1所示.设车辆到达规律服从参数为λ的泊松过程,服务时间服从参数为μ的负指数分布,门区服务台数量为n,则每个服务台的车辆到达规律服从参数为λ/n的泊松过程.其中,服务强度(服务台平均利用率)ρ=λ/(nμ)<1.

车辆的平均等待时间为:

(1)

队列的平均队长为:

(2)

图1 多队列排队模式示意图

②单队列排队模式

在单队列排队系统中,若车辆到达、服务条件同①,可以使用标准的M/M/c模型,如图2所示.其中,服务强度(服务台平均利用率)ρ=λ/(nμ)<1.

车辆的平均等待时间为:

(3)

队列的平均队长为

(4)

图2 单队列排队模式示意图

(2)有优先权的服务模式

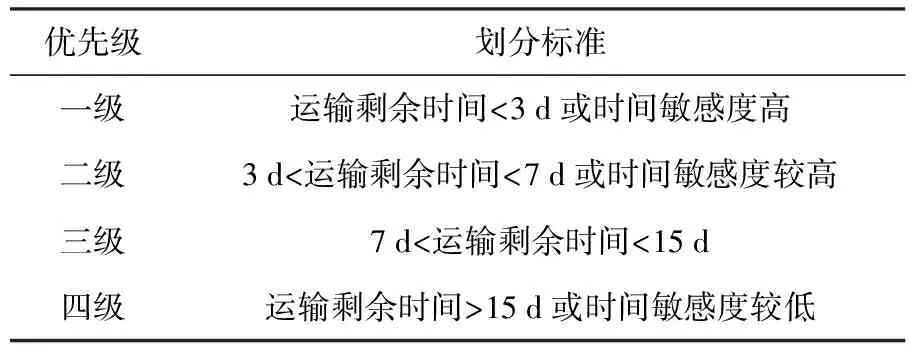

基于物联网的物流园区门区服务模式属于有优先权的服务模式.基于物联网技术,可根据车辆装载货物的运输剩余时间和时间敏感度将其划分为不同优先级,划分方法如表1所示.

表1 车辆门区作业优先级划分

在该服务模式中,优先级高的车辆先作业,优先级相同的车辆先到先作业,如当优先级为一级车辆均作业完毕时,优先级为二级的车辆方可开始作业,以此类推,实现按优先级作业的门区作业组织.

3 构建仿真数学模型

大多数物流园区门区均采用多队列排队模式.该模式下的n个服务台对应了n个队列,该排队模式下,一旦某车辆作业遇到问题,该车辆所在队列后方车辆均需等待.单队列排队模式就可以避免这个问题的产生,该模式下的n个服务台对应了一个共享队列,该排队模式下,某车辆作业遇到问题并不会直接影响后方车辆作业,而且会在真正意义上实现FCFS(First Come First Served).

在确定物流园区门区服务台数量时,需同时考虑车辆的平均等待时间和门区的运营成本.在确定λ和μ的情景下,通过给定等待时间阈值(最小平均等待时间)T来确定最优服务台数n*,T越小则n*越大.

两种不同排队模式下的门区服务台数确定方法分别为:

①多队列排队模式

多队列排队模式的n*的确定,可以通过经典M/M/1模型推导得出:

(5)

λ,μ,ρ,T>0

(6)

满足上述不等式的最小整数解n,即为最优解n*.

②单队列排队模式

单队列排队模式的n*的确定,可以利用M/M/c模型解决:

minn

(7)

(8)

λ,μ,ρ,T>0

(9)

由于n为正整数,可通过将n由低到高代入上述不等式计算,满足上述不等式的最小值n,即为最优解n*.

4 案例分析

某物流园区门区车辆到达服从泊松过程,平均到达率λ=1.5 辆/min,门区服务时间服从负指数分布,平均服务率μ=0.192 3 辆/min,车辆到达间隔时间和服务时间相互独立.在不超过给定的平均排队等待时间阈值的基础上,确定门区服务台数量,平均排队等待时间阈值由5~30 min依次递增,每次递增5 min.首先在不考虑优先级的情况下,对比分析单队列排队模式和多队列排队模式,主要从基于某等待时间阈值的最优服务台数量、其所对应的平均排队时间、平均队长等几个方面来对比分析,选取较优的排队模式应用于考虑优先级的门区作业组织.其次,应用较优排队模式,考虑运输优先级,对比分析不同优先级所占比例改变对门区作业的影响,同时,与未考虑运输优先级作业进行对比分析.

使用Anylogic仿真软件,对该物流园区门区作业进行仿真.设定仿真时间为30 d,即43200min.仿真完成时,输出队列平均队长、平均等待时间和平均逗留时间等数据.如图3所示.

图3 基于Anylogic的物流园区门区作业仿真

(1)未考虑货物运输优先级情景下物流中心门区仿真分析

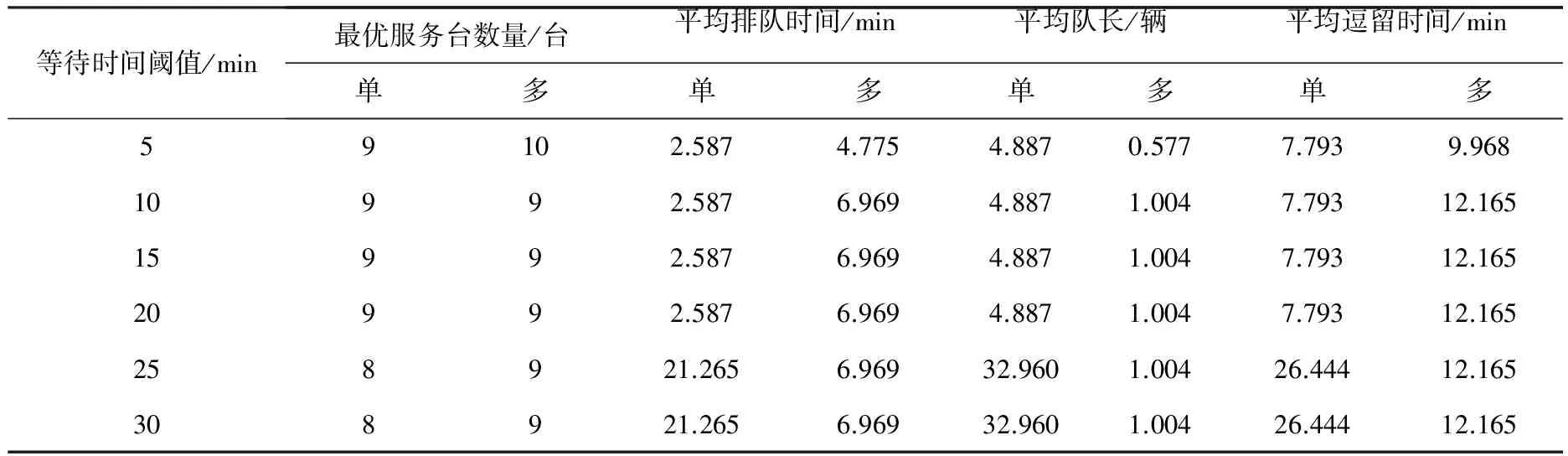

具体输入相关数据进行仿真,得到不考虑优先级结果如表2所示.

表2 基于不同时间阈值和不同排队模式的门区服务台数对比分析

注:单—单队列排队模式,多—多队列排队模式

如表1所示,同一等待时间阈值下,单队列排队模式下的最优服务台数不超过多队列排队模式的,最优服务台数相同时,单队列排队模式下的平均排队时间较少,因此采用单队列排队模式能够有效降低物流园区门区的运营成本和运输成本.但单队列排队模式下的平均队长较对多列排队模式要长,在物流园区没有足够空间来容纳一个长队列时,可以将队列拆分成若干个较短队列,如图4所示.

图4 单队列排队模式拆分排队策略

如图4所示,车辆按照到达顺序编号排队,当第一个队列排满时,转至下一个空队列排队,当最后一个队列满时,转至第一个队列.这种排队策略严格实现了FCFS的排队原则.

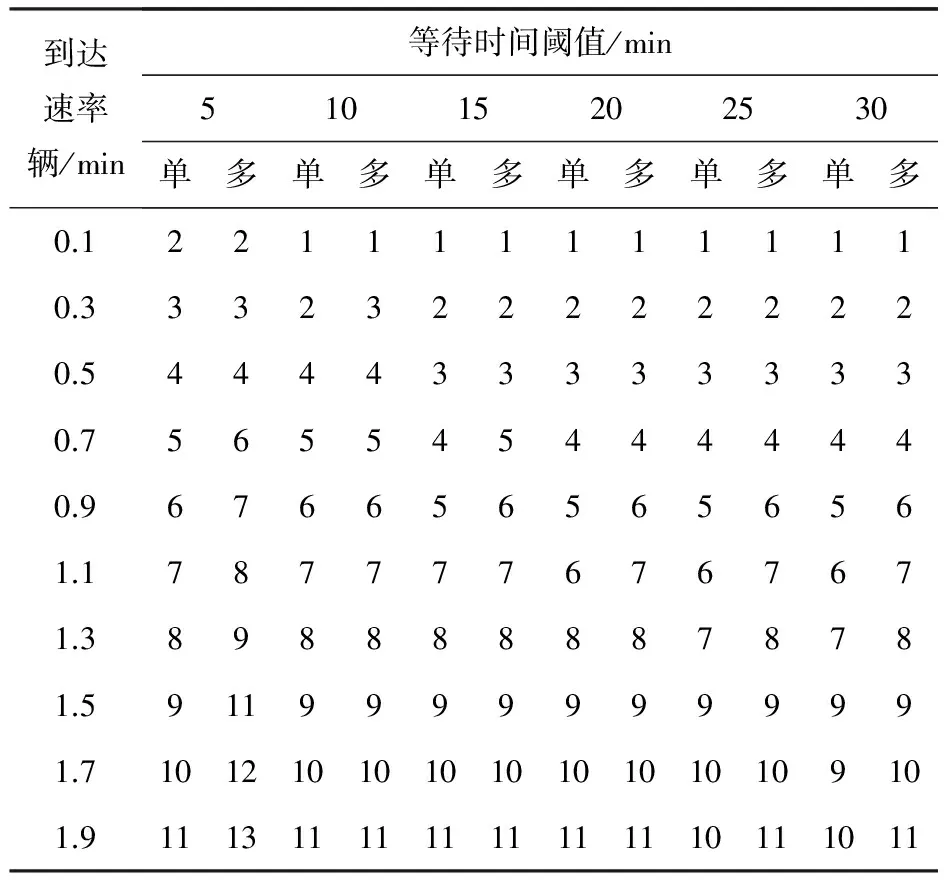

①车辆到达率和等候时间阈值对门区最优服务台数的影响.分析研究车辆到达率和等候时间阈值对门区最优服务台数的影响,假定门区服务时间服从负指数分布,平均服务率每分钟μ=0.1923辆,车辆到达服从泊松过程,对比分析每分钟平均到达率从λ=0.1~1.9变化对门区最优服务台数的影响.如表3所示.

表3 车辆到达率和平均等候时间阈值对门区服务台数影响

如表3所示,当λ<0.3时,两种排队模式下的最优服务台数相同,但当λ较大T较小时,两种排队模式的差异较为明显,反之差异较小.同一约束条件下,单队列排队模式的门区服务台数需求均不大于多队列排队模式.

②平均服务率和等候时间阈值对门区最优服务台数的影响.分析研究平均服务率和等候时间阈值对门区最优服务台数的影响,假定车辆到达服从泊松过程,平均到达率每分钟λ=1.5辆,门区服务时间服从负指数分布,对比分析每分钟平均服务率从μ=0.140~0.240变化对门区最优服务台数的影响.如表4所示.

表4平均服务率和平均等候时间阈值对门区服务台数影响

服务速率辆/min等待时间阈值/min51015202530单多单多单多单多单多单多0.1401216121212121212121212120.1501115111211111111111111110.1601113101110111011101110100.1701013101010101010101010100.1801011910999999990.19091199999999890.20091089898888880.2108988888888880.2208988787878780.2308978777777770.240787877777777

如表4所示,当μ和T较小时,两种排队模式的差异较为明显,反之差异较小.同一约束条件下,单队列排队模式的门区服务台数需求均不大于多队列排队模式.

对比分析可得,单队列排队模式优于多队列排队模式.同时,由于多队列排队模式不易于调整车辆前后顺序,只能通过设置额外的通道实现基于运输优先级的门区作业,运营成本高.因此,本文选用单队列排队模式,进行基于货物运输优先级的门区作业仿真.

(2)考虑货物运输优先级的物流园区门区仿真分析

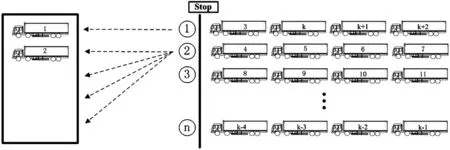

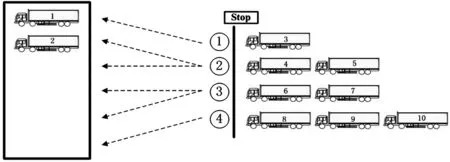

采用单队列排队模式,实现基于优先级的门区作业的排队策略,如图5所示.

图5 基于物联网的高优先级车辆优先作业排队策略

如图5所示,车辆按照到达顺序编号排队,其中①②③④分别代表排列优先级为一二三四级车辆的队列.不同等级车辆按照其优先级进入相应的队列排队等候服务,高等级队列的车辆优先服务,当高等级队列为空时,低等级队列的车辆开始作业.如,当①②③队列均为空时,处于④队列的车辆开始作业.实现了高优先级车辆优先作业,同等级车辆先到先作业.

车辆到达服从泊松分布过程,服务时间相互独立且服从相同的负指数分布,仿真过程中优先级车辆排序为时时排序.按照实际情况设定不同优先级车辆所占比例,仿真过程中,比例会时时波动,在最后仿真结束时,各优先级车辆占总车辆比例与设定的比例保持一致.

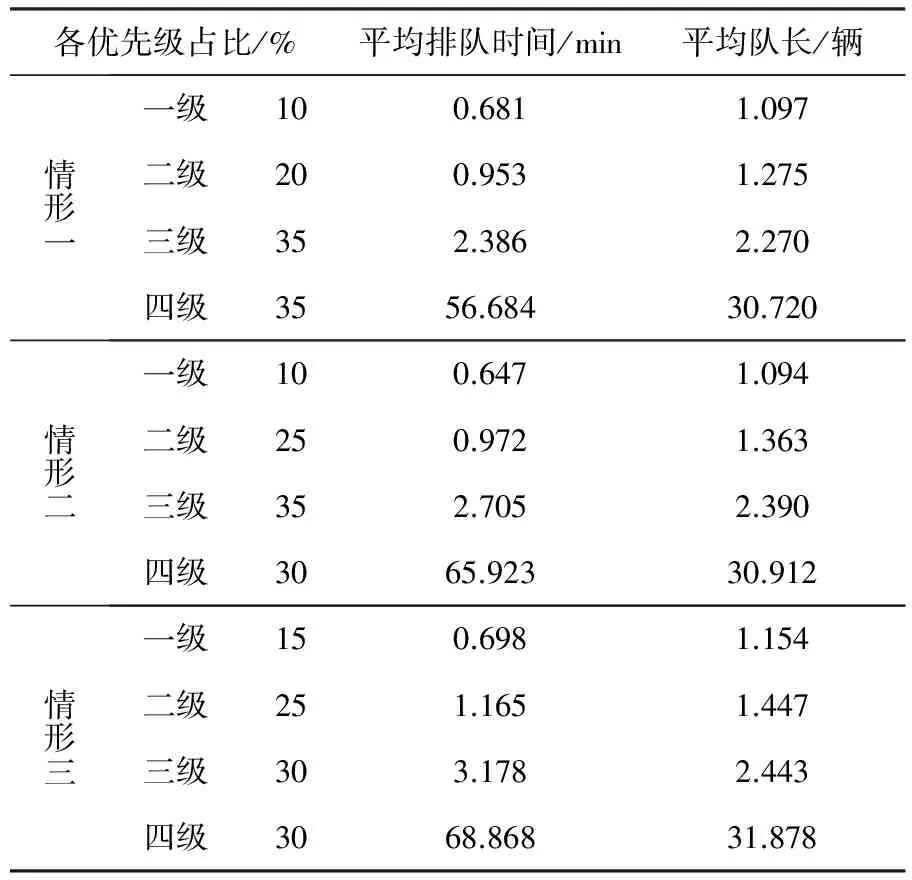

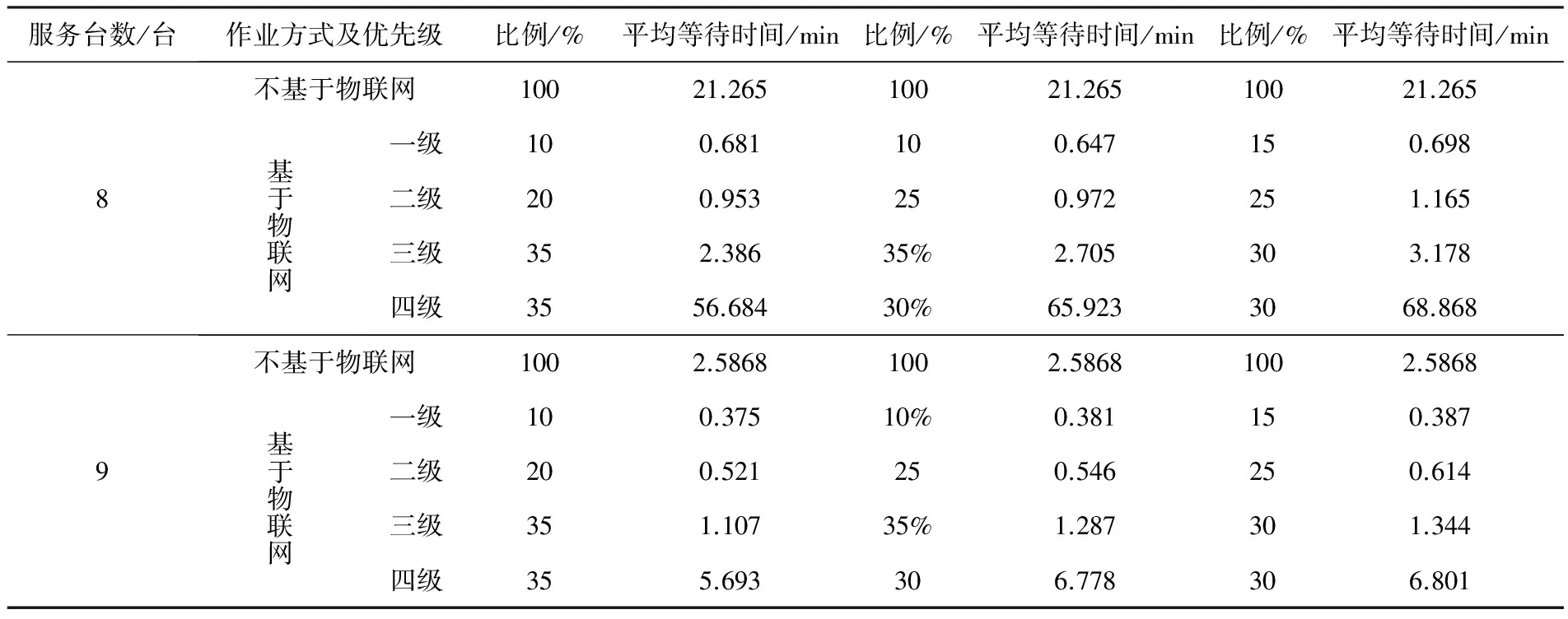

根据表1所得结果,可选取8或9个服务台.本文首先选取8个服务台,对比分析不同优先级所占比例不同时,对其平均等待时间、平均队长的影响;其次,分别分析门区服务台数分别为8个和9个的情况下,比较基于运输优先级作业和不基于物联网的变化.输入相关数据进行仿真,得到结果分别如表5和表6所示.

表5 各优先级不同占比对门区作业影响对比分析

如表5所示,相同的比例变化,等级越高的比例变化所引起的相应指标的变化量越小,反之,等级越低的比例变化所引起的相应指标的变化量越大.因此,各物流园区在确认运输优先级划分时,应充分考虑各等级货运量所占比例,低等级货物比例不能过低.

表6 基于物联网作业和不基于物联网对比分析

如表6所示,优先等级越高,平均等待时间越少.其中,情景一中,门区服务台数为8个时,基于物联网作业的优先级为一级的车辆的平均等待时间比不基于物联网的缩短了近34倍,二级较之缩短了近23倍,三级缩短了近8倍.采用运输优先级作业的效率提升越多.但是,在提高高优先级车辆作业效率的同时,降低了优先级为四级的车辆的作业效率,四级车辆的平均等待时间延长了一倍左右.然而,优先级为四级的车辆所载货物对时间较为不敏感,因此增加一倍等待时间对其影响不大.计算可得,基于物联网作业的所有车辆的平均等待时间与不基于物联网作业的平均等待时间相同.因此,基于物联网作业在未降低门区整体作业效率的基础上,提高了门区作业的服务水平和效益.

5 结论

在对比分析物流园区门区单队列排队模式和多队列排队模式作业特点的基础上,得到在多数情况下单队列排队模式对门区服务台数需求更小,可以在一定程度上减少门区运营成本和运输成本,同时针对单排队模式存在的占地广的问题,给出了相应的排队策略.继而基于物联网,根据车辆所装载货物的运输剩余时间和时间敏感性对其进行了优先级划分,采用单队列排队模式,提出了基于物联网的门区作业排队策略,通过仿真得到,基于物联网优先级作业的一级车辆平均等待时间较不基于物联网最多可缩短34倍,且在能力紧张的物流园区门区应用效果更为明显,但在整体上未影响门区的作业效率.因此,基于物联网的物流园区门区作业,可在一定程度上保障货物运到期限,提高货物的准时送达率,提高物流效率和供应链可靠性,降低物流成本.

参考文献:

[1]戴越, 郑宏富. 物流园区出入口规划设计及其优化[J]. 中国工程咨询, 2017(3):47- 49.

[2]宋晓俊, 毛海军. 物流园区出入口设计优化[J]. 物流技术, 2009, 28(11):92-94.

[3]李守林. 基于物联网驱动的物流园区信息化研究[D]. 北京:北京交通大学, 2016.

[4]归敏丹, 蒋毅飞, 张志敏,等. 多服务员时两种等待队列性能的比较[J]. 计算机工程与应用, 2008, 44(13):44- 46.

[5]FLEMING M, HUYNH N, XIE Y. An Agent-Based Simulation Tool for Evaluating Pooled Queue Performance at Marine Container Terminals[C]. Transportation Research Record Journal of the Transportation Research Board,2013:103-112.

[6]CONG C, HUYNH N. Planning-Level Tool for Assessing and Optimizing Gate Layout for Marine Container Terminals[C]. Transportation Research Record Journal of the Transportation Research Board,2014:31-39.

[7]GUAN C, LIU R. Container terminal gate appointment system optimization[J]. Maritime Economics & Logistics, 2009, 11(4):378-398.

[8]GUAN C, LIU R. Modeling Gate Congestion of Marine Container Terminals, Truck Waiting Cost, and Optimization[C]. Transportation Research Record: Journal of the Transportation Research Board;2009:58- 67.

——国外课堂互动等待时间研究的现状与启示