轨道车辆不锈钢车体焊点强度评估方法研究

程亚军 , 张春玉,谢素明

(1. 中车长春轨道客车股份有限公司 国家轨道客车工程研发中心,吉林 长春130062;2. 大连交通大学 交通运输学院,辽宁 大连 116028)

0 引言

轨道车辆不锈钢车体主要薄板部件之间通过点焊连接,少的有2~3层,多的甚至达到5层;外载荷是通过焊点传递到车体各部件的,所以,轨道车辆不锈钢车体是典型的薄壁筒型整体承载的"点"传力结构,其焊点强度直接决定着车体强度.面对当前需求多样的、竞争日趋白热化的国际市场,如何设计出高强度的不锈钢车体已成为轨道车辆主机厂重点关注的问题之一.不锈钢点焊车体性能方面的研究主要有:基于有限元数值模拟技术,姚亚涛等从结构特点和力流传递的角度,对200 km/h客车不锈钢车体失稳部位进行了局部结构优化改进[1];在车钩纵向压缩作用下,刘婷婷等对点焊车车体进行线性稳定分析,结果表明加密焊点可以增强侧墙的稳定性[2].谢素明等研究某不锈钢点焊车体的车顶焊点数量对车顶纵向刚度的影响以及车顶各区域发生屈曲的顺序,确定弧顶区域可减少3000多焊点的布置方案[3];在EN12663-1∶2010标准提供的车体载荷谱作用下,谢素明等应用等效结构应力法[4-6],分析了某不锈钢车体主横梁与底架边梁区域的点焊接头结构应力分布规律,并对这些焊点进行了寿命预测[7].

等效结构应力法评估焊点结构疲劳寿命时,焊点区域需采用至少8个三角形壳单元,焊核周围与板材过渡区域须由至少8个四边形壳单元组成.数以万计的车体焊点如果这样建模,整车有限元模型规模会非常庞大、计算将极为耗时,最终会导致在车体设计阶段无法开展焊点疲劳评估工作.因此,本文重点关注如何在不锈钢车体的设计阶段快速开展焊点强度的评估.为此,归纳总结了英国EN 15085-3∶2007标准[8]和美国AWS C1.1M/ C1.1-2000标准[9]中焊点最小剪力与基本金属的强度、板厚及焊核直径的关系,以及焊点的各类疲劳评估方法的特点,并基于国际标准和接头疲劳试验及有限元模型对某出口不锈钢车体的焊点强度进行了评估.

1 点焊静强度评估方法及应用

焊点接头的数值模拟方法主要有:梁单元或刚性单元及三维实体单元,后者能够较好地计算局部焊点应力.对于复杂不锈钢点焊整车车体结构有限元分析,直接计算局部焊点应力是不实际的,因此,通常采用梁单元模拟焊点,被连接薄板采用薄壳单元模拟.

1.1 点焊静强度评估标准

英国标准EN 15085-3:2007和美国标准AWS C1.1M/C1.1-2012推荐使用焊点的最小剪切力来评价焊点强度,前者基本金属的抗拉强度范围为360~620 MPa、板厚范围为0.8~3.0mm、焊核直径范围为4.5~8.5 mm;后者基本金属的抗拉强度范围为大于480 MPa、板厚范围为0.15~3.18 mm、焊核直径范围为1.14 ~ 7.62mm.AWS C1.1M/C1.1-2012标准的板厚范围更广一些.由几种不同抗拉强度的基本材料组成的组合,应当选用抗拉强度值较小的材料,焊点剪切力取决于焊核直径和层板的最小厚度.

由这两个标准可以看出:基本金属的抗拉强度范围和板厚基本相同时,焊核直径较大的最低剪切力较大,例如①:抗拉强度范围为480~620MPa时,EN 15085的板厚为1.0 mm,焊核直径为5.0 mm,最低剪切力是6.0~8.0 kN;AWS C1.1M/C1.1的板厚为1.02 mm;焊核直径为4.06 mm,最低剪切力是4.45 kN;例如②:抗拉强度范围为480~620 MPa时,EN 15085的板厚为0.8 mm,焊核直径为4.5 mm,最低剪切力是4.5~6.0 kN;AWS C1.1M/C1.1的板厚为0.78 mm,焊核直径为3.30 mm,最低剪切力是3.02 kN.

基本金属的抗拉强度范围和焊核直径基本相同时,板厚较大的最低剪切力较大,例如①:抗拉强度范围为480~620 MPa时,EN 15085的板厚为0.8 mm,焊核直径为4.5 mm,最低剪切力是4.5~6.0 kN;标准AWS C1.1M/C1.1的板厚为1.14 mm;焊核直径为4.57 mm,最低剪切力是5.34 kN;例如②:抗拉强度范围是480~620 MPa时,EN 15085的板厚为1.25 mm,焊核直径为5.5mm,最低剪切力是7.5~10.0 kN;AWS C1.1M/C1.1的板厚为1.57 mm;焊核直径为5.59mm,最低剪切力是8.67 kN.

利用上述两个标准提供的钢材的电接触点焊的最低许用剪切力可以对不锈钢点焊静强度进行评估,对于使用Beam188单元来模拟点焊接头的有限元模型,在有限元输出结果中,可以提取出梁单元在X轴和Y轴两个方向的剪切力,利用它们的合力来评价点焊的强度.如果产品技术要求中对焊点轴向力有要求时,可以依照澳洲不锈钢点焊标准《AS-NZS-4673-2001》,取剪切强度的0.25倍作为焊点的许用拉伸强度,这时在有限元输出结果中,还要提取出梁单元的轴向力.

1.2 车体点焊静强度评估

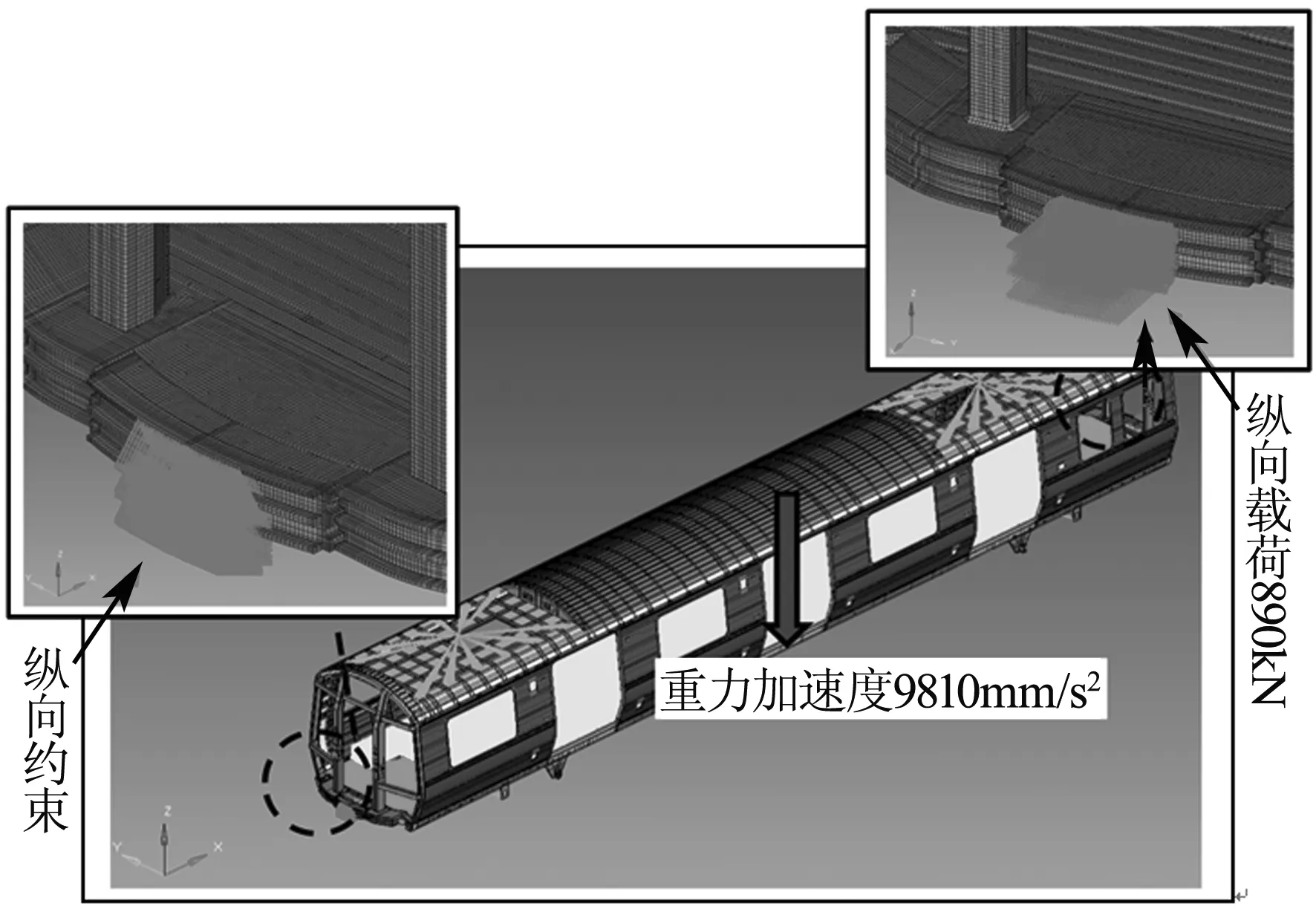

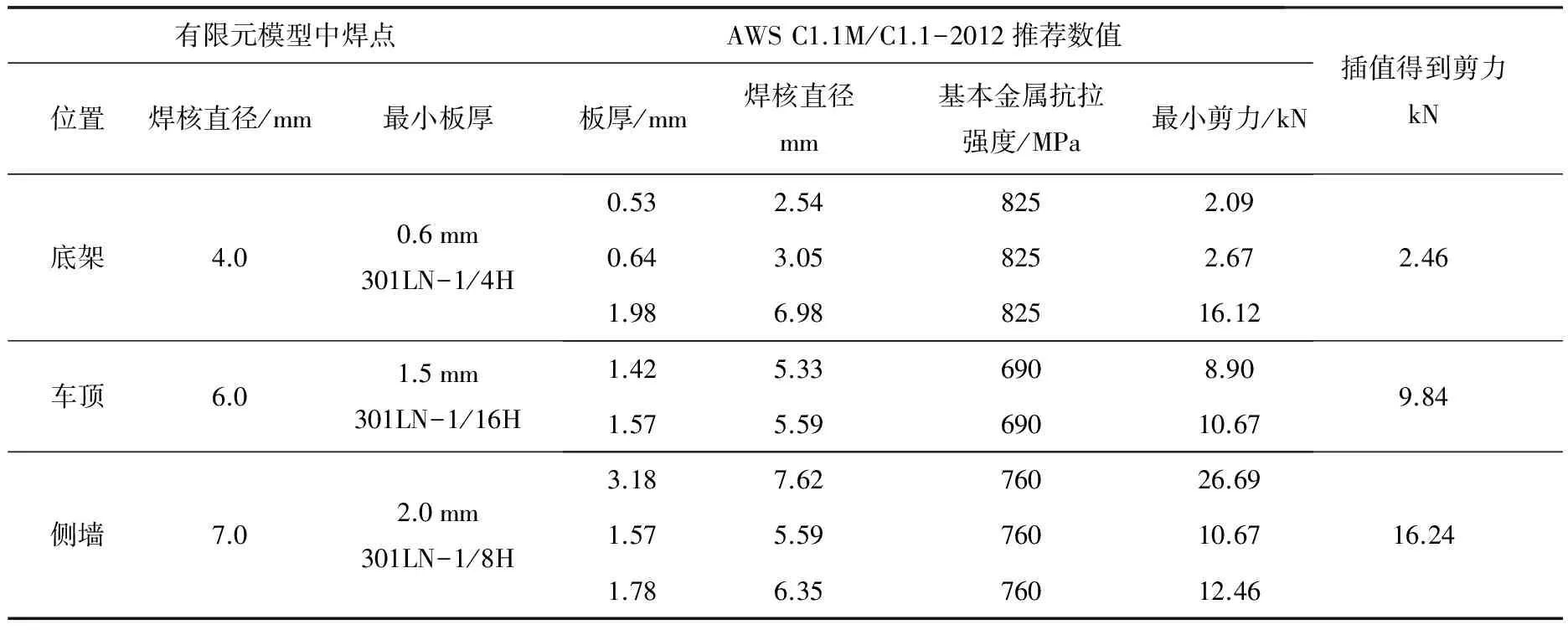

某出口不锈钢车体大量使用点焊,底架波纹地板与底架横梁依靠点焊连接,侧墙和车顶的薄板之间也依靠点焊连接,车体有限元模型及超载状态的纵向压缩工况的边界条件如图1所示,两端防爬器施加纵向载荷890 kN和纵向位移约束;车体自重以重力加速度(9 810 mm/s2)的形式施加;乘客重量163.43 kN以均布载荷形式施加在底架乘客区域;其它重量以质量单元形式施加在地板上.依据AWS C1.1M/C1.1-2012,表1列出了该车体压缩工况下点焊评估时的许用最小剪切力.

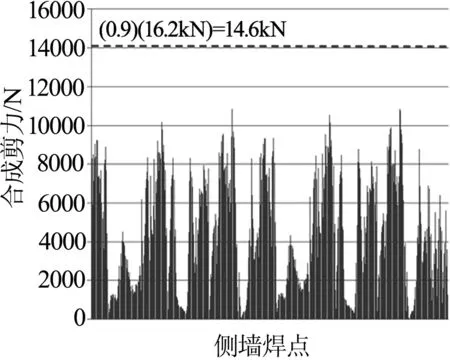

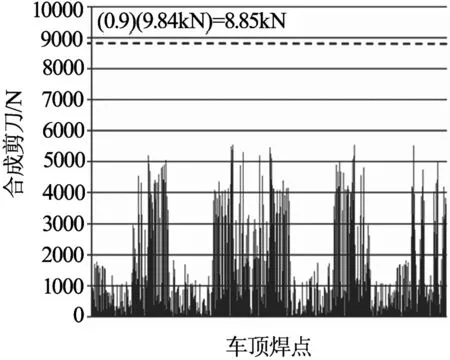

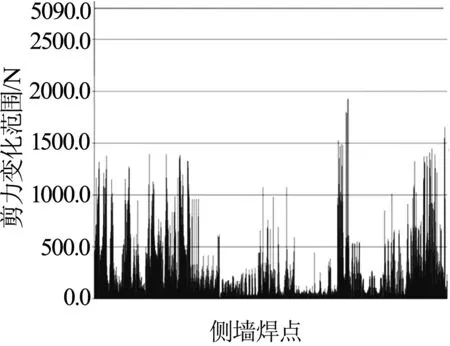

车体FEM模型中采用Beam188单元模拟点焊连接.先从有限元分析结果中提取梁单元的轴向力和剪切力;然后,合成两个方向剪力;最后,使用合成剪力评估点焊强度.车体底架和侧墙和车顶焊点的合成剪力见图2,图中水平点划线为安全系数为0.9时的许用剪力.由图2可以看出:车顶和侧墙的焊点强度基本满足设计要求,仅有几个大于其许用值;底架焊点设计存在问题,需要进一步进行改进焊点设计.

图1 出口不锈钢车体的有限元模型及计算边界条件

有限元模型中焊点AWSC1.1M/C1.1-2012推荐数值位置焊核直径/mm最小板厚板厚/mm焊核直径mm基本金属抗拉强度/MPa最小剪力/kN插值得到剪力kN底架4.00.6mm301LN-1/4H0.532.548252.090.643.058252.671.986.9882516.122.46车顶6.01.5mm301LN-1/16H1.425.336908.901.575.5969010.679.84侧墙7.02.0mm301LN-1/8H3.187.6276026.691.575.5976010.671.786.3576012.4616.24

图2 超载状态的纵向压缩工况下车体部件焊点的合成剪力

2 点焊疲劳寿命评估方法及应用

点焊疲劳失效通常考虑两个方面:失效驱动力和失效抗力,前者是由计算得到的载荷,后者是由试验确定的材料性能.驱动力主要决定于外载荷和结构几何;失效抗力主要决定于材料的微观组织和内部组成.通过比较这两个方面,建立安全评估或失效准则.点焊疲劳寿命预测方法可统称为疲劳失效参数(结构应力、缺口应力、应力强度因子及其它断裂力学参数)方法.即,利用焊点接头分析模型确定外载荷作用下的应力、变形,或者应力强度,再将这些变量与失效参数相关联,并由试样试验进行校正.

2.1 点焊疲劳评估方法

分析焊点疲劳寿命最直接和易于理解的一种方法是载荷-寿命方法,该方法的失效参数为焊核面内剪力.焊点剪力历程经过雨流计数,对每一载荷级的疲劳损伤累积.该方法要求点焊结构参数的基本试验数据要存在,包括板厚和焊核的直径、材料参数不仅要包括母材的而且要包括依赖焊接过程的焊缝热影响区域的材料性能.如果有充分的试验数据,该方法不需要进行详细的应力分析就可得到可靠的结果.

结构应力分析方法的目的是对点焊接头裂纹初始位置的应力临界状态特征化,将其归结为与焊核力、力矩、连接几何(焊核直径和板厚)相关的失效参数.这些参数通常借助与焊核承载线性相关的结构应力或名义应力表示.这类方法也引入因子以考虑载荷模式及几何的影响.这类方法彼此之间的区别在于如何由接头的几何和承载确定应力的具体方式(区别在于确定应力的方法不同).考虑到通过有限元分析获得复杂结构点焊详细应力分析成本高,并缺乏合适的塑性变形模型,对于工程中的结构设计,承载的点焊接头局部名义结构应力与其疲劳寿命才是实用的.基于梁、薄板、板理论,采用梁单元模拟焊点的结构有限元模型分析焊核截面的力和力矩,计算这些局部结构应力.

公称应力Maddox公式法评估点焊板材疲劳时,公称应力的计算公式为

(1)

其中,当焊点联接两个不同厚度的薄板时,t取较小板厚;D为焊核直径;b为焊点间距.焊点疲劳评估时,利用式(1)计算焊点的公称应力;然后,采用IIW2008标准中FAT等级125,或BS7608中C级或日本钢结构协会(JSSC)的C级的S-N曲线得到寿命次数.

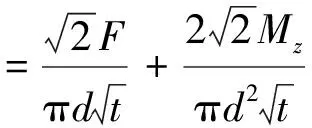

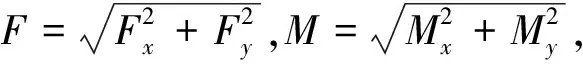

剪切应力法评估点焊疲劳时,剪切应力的计算公式为

(2)

焊点疲劳评估时,利用式(2)计算焊点的剪切应力;然后,利用Δτ-N关系曲线得到寿命次数.多疲劳载荷工况作用下的焊点疲劳评估时,首先需要计算各工况的焊点的寿命次数及损伤比;然后,根据Palmgren-Miner法则,将各工况的损伤比求和,获得焊点的累积损伤.

应力强度因子法的实质是确定焊点处应力强度因子.理论上讲,承载点焊接头的应力强度因子可借助焊点附近网格细化的三维实体单元,通过有限元方法直接计算得到.但是对于轨道车辆点焊车体来说,不可能细化单个焊点,实际的建模方法是用壳单元模拟连接板,用梁单元模拟连接板的焊点,并不细化焊点周围的单元,显然这样获得的结构应力精度很低.这种情况下,可以利用模拟焊点传递力和力矩的梁单元的内力(Fx,Fy,Fz)和力矩(Mx,My,Mz),计算点焊接头的应力强度因子[10].基于焊点内力的两相同材料、相同厚度(或者不同厚度)板的应力强度因子计算公式为

(3)

基于这些失效参数分析轨道车辆点焊结构时,点焊结构进行单位载荷作用下的弹性有限元分析,然后,由结构承载历程线性推出失效参数的时间历程.对于大规模结构有限元分析,直接计算局部焊点应力是不实际的,所以,通常点焊失效参数时间历程,如等效力、结构应力或应力强度由局部力的分量确定.变幅载荷下的疲劳累积损伤则由失效参数历程的雨流计数、失效参数-寿命曲线、以及每一指定循环次数的损伤决定.

2.2 车体点焊疲劳评估

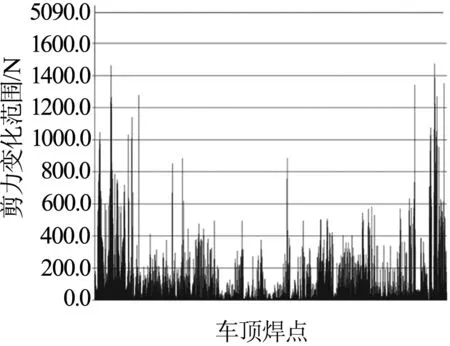

出口不锈钢车体疲劳设计要求:在AW3(超载状态车体的重量)载荷条件下,车辆焊点能够承受107次垂向振动加速度为±0.3 g的循环载荷.焊点疲劳分析时,车体模型的边界条件为四个空簧均施加垂向位移约束,然后一侧的两个空簧再施加横向位移约束,一端的两个空簧再施加纵向位移约束.焊点评估是基于焊点内力的变化范围.焊点的梁单元内力应从工况+0.3 g AW3和工况-0.3 g AW3提取,然后通过两者的矢量相减获得梁单元力的变化范围.

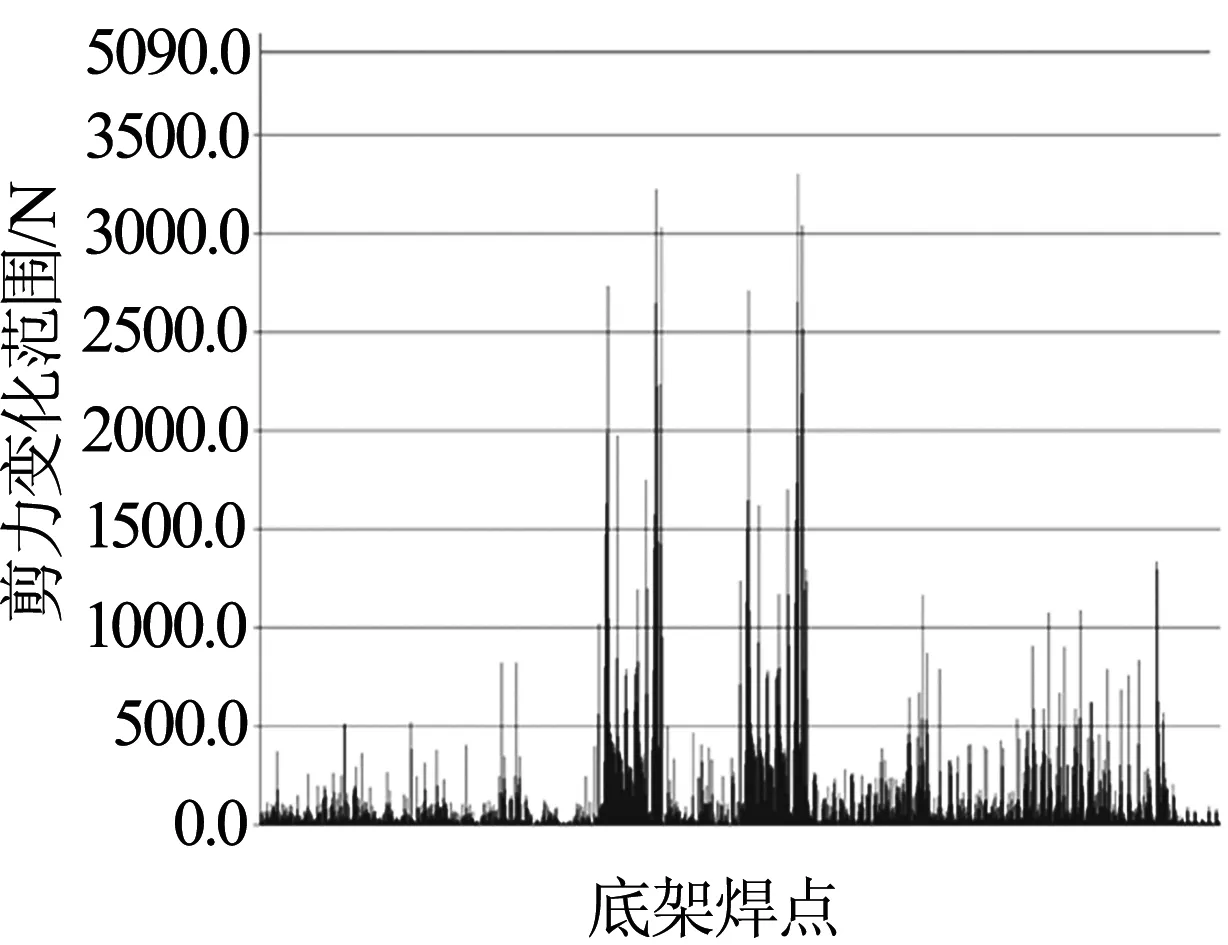

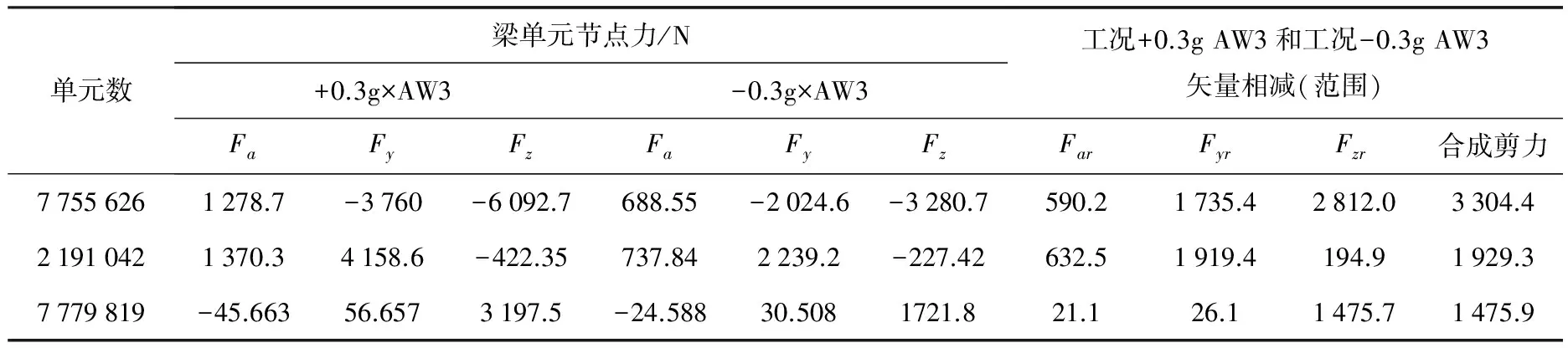

疲劳载荷工况作用下,车体底架、侧墙及车顶焊点的剪力变化范围如图3所示,其中底架有三个焊点的梁单元内力较大,参见表2(表中Fa为梁单元轴向力;Fy和Fz分别为梁单元的剪切力;Far为梁单元轴向力变化范围;Fyr和Fzr分别为梁单元的剪切力变化范围).由表2可以看出,编号为7 755 626的梁单元的合成剪力变化范围最大,值为3 304.4 N,小于疲劳许用门槛值5 090 N(焊点疲劳参数来自文献[11]).

图3 疲劳载荷工况下车体焊点剪力变化范围

单元数梁单元节点力/N+0.3g×AW3-0.3g×AW3FaFyFzFaFyFz工况+0.3gAW3和工况-0.3gAW3矢量相减(范围)FarFyrFzr合成剪力77556261278.7-3760-6092.7688.55-2024.6-3280.7590.21735.42812.03304.421910421370.34158.6-422.35737.842239.2-227.42632.51919.4194.91929.37779819-45.66356.6573197.5-24.58830.5081721.821.126.11475.71475.9

3 结论

(1)焊点剪切力取决于焊核直径和板厚.基本金属的抗拉强度范围和板厚基本相同时,焊核直径较大的最低剪切力较大;基本金属的抗拉强度范围和焊核直径基本相同时,板厚较大的最低剪拉力较大;

(2)某出口不锈钢车体FEM中用梁单元模拟点焊接头被连接薄板采用薄壳单元模拟,并提取出有限元输出结果梁单元的两方向的剪切力,利用它们的合力,并结合相关标准来评价车体焊点静强度,该车体底架焊点设计存在问题,需要进一步进行改进焊点设计;利用梁单元的合成剪力变化范围,并结合点焊接头试验数据,对不锈钢车体焊点进行疲劳评估.结果表明,该车体焊点疲劳强度满足设计要求;这种快速有效焊点强度评估方法尤其适用于不锈钢点焊车体的设计阶段.

参考文献:

[1]姚亚涛,肖守讷,朱涛. 速度200km/h客车不锈钢车体结构稳定性分析[J].铁道机车车辆,2016,36(6):5-8.

[2]刘婷婷,刘海涛,陈秉智. 不锈钢点焊车车体结构稳定性分析[J].大连交通大学学报,2013,34(1):6-9.

[3]谢素明,袁璐,马纪军,等. 基于结构稳定性的不锈钢点焊车体车顶焊点布置优化[J].大连交通大学学报,2017,38(4):64- 68.

[4]HONG TAE KANG,PINGSHA DONG,HONG J K.Fatigue analysis of spot welds using a mesh insensitive structural stress approach[J].International Journal of Fatigue,2007(29):1546-1553.

[5]谢素明,周晓坤,李向伟,等. 基于美国ASME标准的重载货车车体焊缝疲劳寿命预测[J].计算力学学报,2012,29(1):129-134.

[6]谢素明,袁博,李向伟,等. 基于主S-N曲线法的焊接结构疲劳寿命预测系统研究[J].计算力学学报,2014,31:174-178.

[7]谢素明,韩涛,王悦东. 基于等效结构应力的不锈钢车体点焊接头疲劳寿命预测 [J].大连交通大学学报,2017,38(3):12-16.

[8]BS EN 15085-3:2007 铁路上的应用-铁路车辆及其部件的焊接-第三部分:设计要求[S].UK:BSI,2007.

[9]AWS C1.1M/C1.1:2012 Recommended Practices for Resistance Welding[S].America:AWS,2012.

[10]YUNG-LI LEE,JWO PAN RICHARD HATHAWAY. Fatigue Test and Analysis(Theory and practice)[M]. Burlington: Elsevier Butterworth-Heinemann,2005.

[11]中车长春轨道客车股份有限公司. 不锈钢点焊接头疲劳试验报告[R].吉林:长春轨道客车股份有限公司,2016.