二次注射成型工艺参数对PMMA-PC复合平板翘曲的影响

,, ,, ,

(中国航发北京航空材料研究院 透明件研究所,北京 100095)

聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)是飞机透明件用的主要两种材料,聚碳酸酯具有较高的透光率和抗冲击强度,但耐磨性较差;聚甲基丙烯酸甲酯的耐磨性好,光学性能优异,但抗冲击强度偏低[1]。将两者的优势结合有利于制造高性能飞机透明件。传统的结合方法是将聚甲基丙烯酸甲酯和聚碳酸酯通过中间层(例如聚氨酯)进行层合,然而层合方法工艺复杂,且制件使用寿命周期偏短,难以达到满意的效果。

近年来多次注射成型技术的发展为异质材料结合提供了一种新的思路。其中二次注射成型技术就有可能满足两种材料一体化成型的需求,选择两种合适的高分子材料,通过二次注射得到的制品就兼有两种材料的优点[2-3],目前已在汽车内饰、手机、光盘等领域上成功得到初步应用。随着二次注射成型技术的使用,如何控制制品的翘曲变形以满足尺寸公差和性能的要求成为学者关注的重点。对常规注射而言,保压压力、保压时间、熔体温度、模具温度等工艺参数对制品的翘曲变形有着不同程度的影响[4-6]。曾盛渠等[7]通过实验的方法研究了常规注射下保压压力、熔体温度等参数对盒型制件收缩和翘曲的影响,发现保压压力对制品收缩影响最为显著、模具温度对减小制件翘曲有显著效果。崔如坤等[8]通过数值模拟的方法研究常规注射成型的工艺参数对薄壁配光镜翘曲的影响,结果表明,延长保压时间可减少制件的翘曲。郭志英等[9]研究了不同浇口形状与成型工艺参数对高密度聚乙烯(HDPE)平板制品翘曲的影响,结果发现,在最优的成型工艺参数条件下,窄浇口的产品比宽浇口的翘曲变形小;不同浇口形状对翘曲影响最大的工艺参数不同,对宽浇口下的HDPE制品,保压压力对翘曲变形影响最大,而窄浇口为熔体温度影响最大。杨大伟[10]通过模拟和实验结合的方法研究了PP制件脱模后自然冷却下的热变形,发现制件脱模温度、厚度、形状结构等都会导致翘曲。

虽然许多学者在注射成型中对工艺参数优化进行了研究,但是上述文献基本上都是研究常规注射工艺参数对翘曲的影响。目前,国内外对于利用二次成型技术直接融合聚碳酸酯和聚甲基丙烯酸甲酯以制造飞机透明件鲜有报道,更不用提关于分析二次成型技术的工艺特性对制品翘曲变形的研究报告。本工作针对二次注射成型聚甲基丙烯酸甲酯-聚碳酸酯平板制件的翘曲变形展开研究,采用单因素多水平分析方法考察了成型工艺参数对PMMA-PC平板翘曲量的影响,分析工艺参数对PMMA-PC平板翘曲量的影响规律,为高尺寸精度聚甲基丙烯酸甲酯/聚碳酸酯光学件的二次注射成型提供技术参考。

1 实验材料与方法

1.1 原料与仪器

聚碳酸酯:牌号为OQ2720,沙特Sabic公司;聚甲基丙烯酸甲酯:牌号为Altuglas V040,法国阿科玛公司。注射成型设备采用CX130-750型注射压缩成型机。平板预热设备采用101-3AB型电热鼓风干燥箱。翘曲量测量采用数显高度尺、外沟槽数显卡尺。复合平板残余应力测试选择WPA-100-L宽量程2D双折射测定仪。

1.2 实验过程

1.2.1 3mm聚甲基丙烯酸甲酯平板制备

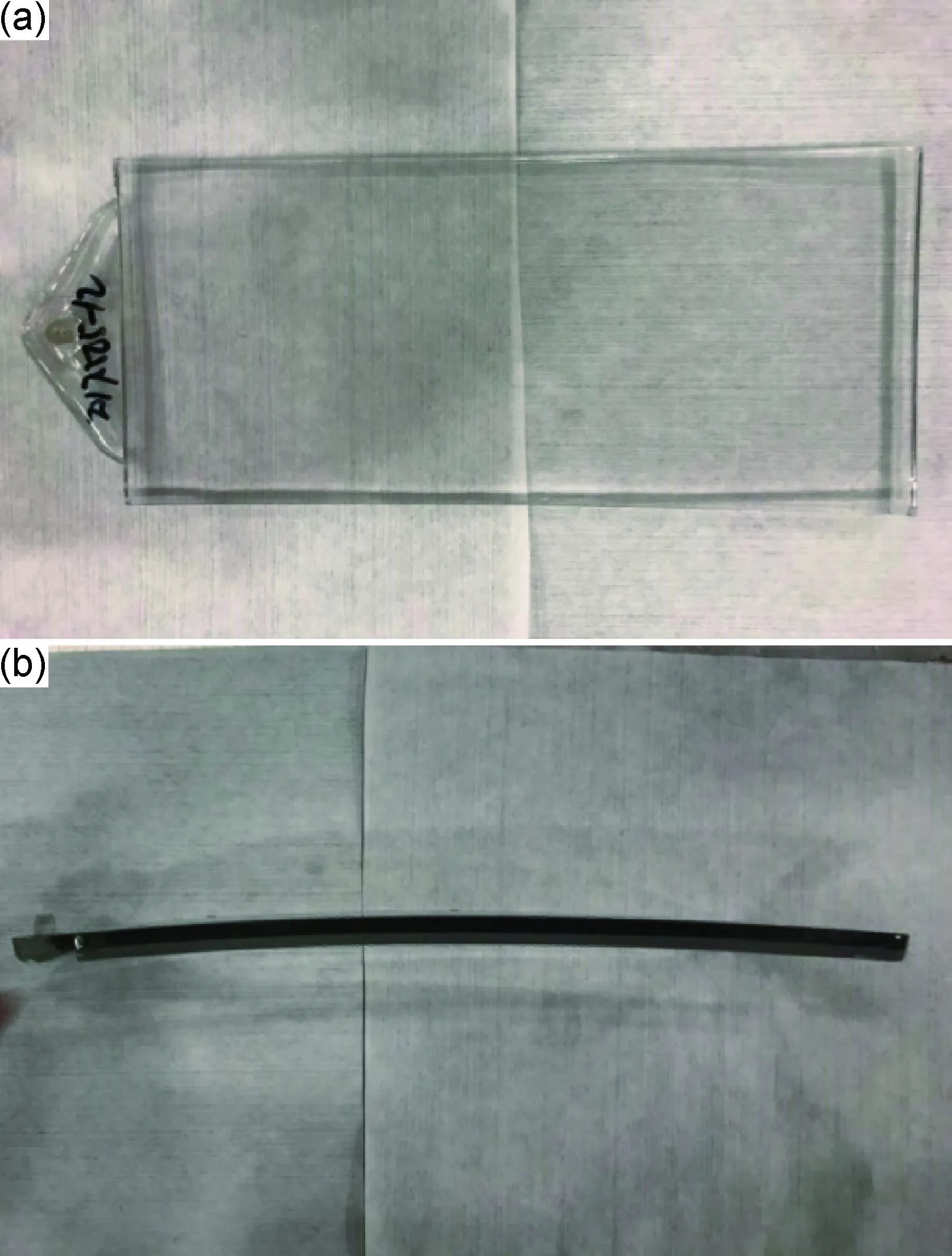

将 PMMA 粒料在 80℃下干燥4h,通过常规注射成型,制备尺寸为200mm×100mm×3mm平板试样,如图1所示。

图1 3mm PMMA板Fig.1 3mm PMMA board

1.2.2 7mm PMMA-PC平板注射成型

将3mm PMMA平板的浇口部分切去并放在烘箱中预热至80℃,后放入7mm动模型腔中,以PC为第二组分,注射成型200mm×100mm×7mm PMMA-PC复合平板,如图2所示。本实验采用单因素多水平实验方法分析第二次注射成型过程对PMMA-PC 平板翘曲的影响因素,所选择的研究因素分别是保压压力、保压时间、熔体温度、模具温度以及注射速率。保压压力为50MPa,保压时间为5s,熔体温度为300℃,注射速率为15mm/s,模具温度为100℃为工艺基准点,在考察其中一个因素对制件翘曲量的影响时,其余4个参数值恒定不变,表1列出了各因素参数及其水平。实验中其余的工艺参数固定不变,其中,锁模力为1300kN,冷却时间60s,3mm PMMA平板温度80℃。

图2 7mm PMMA-PC复合平板 (a)主视图;(b)侧视图Fig.2 7mm PMMA-PC composite board (a)front view;(b)lateral view

FactorLevel12345Packingpressure/MPa030507090Packingtime/s05101520Melttemperature/℃280290300310320Moldtemperature/℃608090100120Injectionspeed/(mm·s-1)510152025

1.2.3 复合平板翘曲量测量

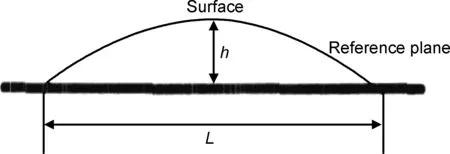

表达翘曲的方式有两种[1],如图3所示:一是翘曲量,即为图3的h;二是翘曲度γ,其公式为γ=h/L,L为制件在特定方向的投影长度。本实验选择用翘曲量h表达制件的翘曲。

图3 翘曲量的表达方式[11] Fig.3 Parameters in warpage degree[11]

具体的测量方法如下:将制件放置于高度尺基台面上,目测找出翘曲弯曲最大处出现的区域,使用高度尺在此区域内测量出高度最大值,记为H,并用记号笔标示出该位置。用高度尺在平板任意其他位置随机测量几个点的高度,确认H为该平板的最大高度。用外沟槽卡尺测高度最大值H处的平板的厚度,记为d。则该平板翘曲量h=H-d。

1.2.4 复合平板残余应力测试

采用光弹法测试复合平板的残余应力,其原理是:当透明无定型聚合物分子链发生取向,会产生残余应力,并使得材料由原先的光学各向同性改变成各向异性。一束平面偏振光垂直入射于复合平板时,产生双折射并按矢量分解定律分解为互相垂直的两束平面偏振光,这两束光的光程差与残余应力成正比关系,即:

δ=Cd(σ1-σ2)

(1)

式(1)为应力-光学定律,δ为两束光的光程差;C为材料应力光学系数,与材料本身有关;d为复合平板厚度;σ1和σ2为主应力。由于本工作测试的复合平板使用的材料与厚度相同,并且均是常数,所以平板的残余应力与光程差呈线性相关。

2 结果与分析

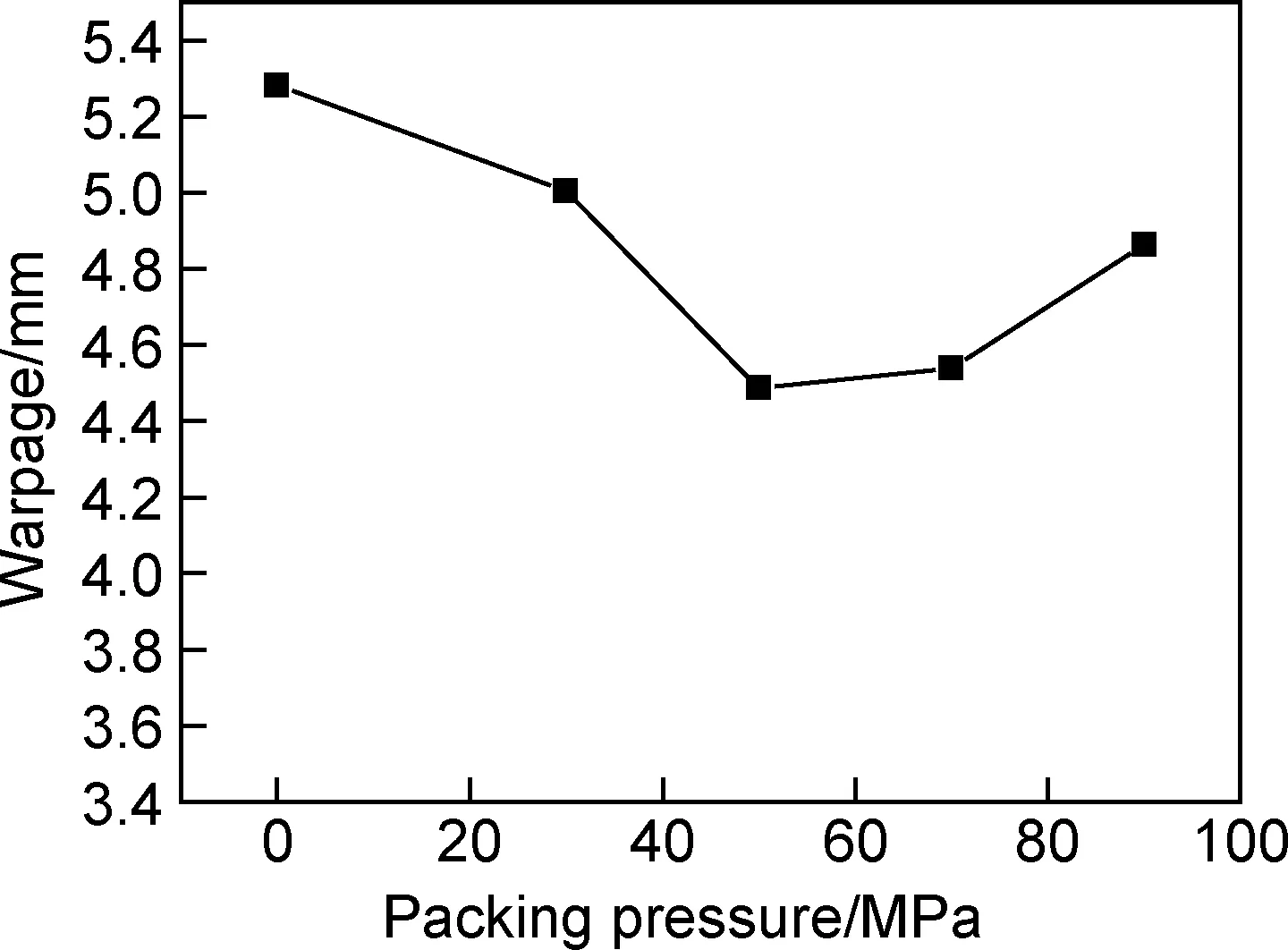

2.1 保压压力

图4所示为不同的保压压力对PMMA-PC复合平板的翘曲量的影响。从图4可以看出,没有保压时复合平板的翘曲量最大,施加保压压力后,复合平板的翘曲量随保压压力的增大呈先减小后增加的趋势;保压压力从0MPa升至50MPa,复合平板的翘曲量有较大幅度降低,减小了约15%;但当保压压力大于50MPa,复合平板翘曲量反而增加。这是因为PMMA-PC复合平板宏观上的翘曲变形是由熔体在模腔内冷却过程中收缩和残余应力共同造成的。注射过程中,加入保压阶段的目的在于补充熔体进入型腔以弥补材料本身的收缩。保压在低于50MPa时,复合平板处于 “未填满”状态,增大保压压力,更多的熔体补充进型腔,将型腔内的熔体压实,并补充因熔体收缩而产生的空隙,保证塑件的致密性,减少了材料体积收缩率,所以保压压力在0~50MPa段复合平板的翘曲量有明显的下降。一般来说,保压压力应为实际注射压力的60%~80%,在实验中实际注射压力为70MPa左右,当保压压力30MPa时,不足以抵抗型腔中熔体压力,补充的熔体量较少,复合平板仍有收缩;当保压压力增大至50MPa,可基本填满型腔,故复合平板翘曲量在保压压力0~50MPa段随保压压力的增加而降低。保压也可以引起聚合物分子的流动取向[12],保压压力越大,取向程度越显著,残余应力相应也就越大。当保压压力大于50MPa时,熔体长时间内维持在一个比较高的保压状态,增大了熔体分子的取向应力,在冷却后会表现出较高的残余应力,最终导致翘曲变形量上升。

图4 保压压力对复合平板翘曲的影响Fig.4 Effect of packing pressure on the warpage of composite board

2.2 保压时间

图5所示为不同的保压时间下PMMA-PC复合平板的翘曲量。由图5可以看出,随着保压时间的延长,复合平板的翘曲量总体是呈下降趋势,并且保压0s时,复合平板的翘曲量最大,为5.282mm,保压时间是5s时,平板翘曲量急剧下降至4.488mm,减少了近15%;继续延长保压时间,复合平板的翘曲量下降速度变小,在20s时得到的复合平板翘曲量最小,为2.03mm,较0s时减小了61.6%。出现翘曲量随保压时间变化的原因是保压时间直接影响熔体的收缩,从而影响制品的翘曲[5]。冷却阶段,聚碳酸酯熔体在型腔内会产生一定的收缩,保压时间为0s就表示没有熔体进来补偿这部分收缩,在聚碳酸酯一侧发生因收缩导致的变形,并且在型腔内的聚碳酸酯温度高于聚甲基丙烯酸甲酯的玻璃化温度,聚甲基丙烯酸甲酯接触聚碳酸酯熔体的一侧熔化,与聚碳酸酯熔体结合为一体,导致复合平板在宏观上有较大的收缩变形。加入保压压力后对进入型腔的聚碳酸酯熔体进行补充,减少了因熔体收缩引起的翘曲变形,降低了复合平板的翘曲量。由于实验所用模具的流道类型为热流道,故浇口不会凝固,随着保压时间的延长,补缩的效果越好,型腔内的熔体压实的更紧密,表现出复合平板的翘曲量减少。

图5 保压时间对复合平板翘曲的影响Fig.5 Effect of packing time on the warpage of composite board

2.3 熔体温度

图6所示为在不同熔体温度下PMMA-PC复合平板的翘曲量。由图6可以看出,随着熔体温度的升高,复合平板的翘曲量呈增大的趋势;在熔体温度320℃时翘曲量最大,为5.126mm,在熔体温度280℃下翘曲量最小,为2.5mm,减小了51.4%。本实验在动模型腔内有3mm聚甲基丙烯酸甲酯板,温度为80℃,模具温度为100℃,二者导热系数不同,实验所用的聚甲基丙烯酸甲酯的导热系数是0.18,模具型面所用的材料是S136钢,其导热系数是16.5,由此可见二者的传导热能力相差很大,聚碳酸酯进入型腔内,一侧与聚甲基丙烯酸甲酯板接触,另一侧与模具型面接触,与型面接触的熔体由于快速冷却形成固化层,而与聚甲基丙烯酸甲酯接触的熔体冷却较慢,导致在复合平板厚度方向上有较大的温度梯度。根据Isayev等[13]的研究,提高熔体温度能降低制品流动残余应力,使得制品热应力占主导,故在复合平板厚度上的温度梯度会随着注射熔体的温度升高而增大。这就导致了在复合平板内存在较大的热应力,导致在宏观表现出翘曲增大的趋势。较高的熔体温度会增加熔体与模具的温差,在固定的冷却时间下,注射的熔体温度越高,开模时平板表面温度就越高,在自然冷却过程中产生收缩越大,也导致了复合平板翘曲量增大。

图6 熔体温度对复合平板翘曲的影响Fig.6 Effect of melt temperature on the warpage of composite board

2.4 注射速率

图7所示为注射速率对PMMA-PC复合平板翘曲量的影响规律。可以看出,复合平板的翘曲量随着注射速率的增大而增加,注射速率为25mm/s时翘曲量最大,达到4.88mm,注射速率为5mm/s时复合平板翘曲量最小,为3.5mm,减小了28.3%。注射速率主要通过影响复合平板内的残余应力来影响翘曲量的大小。注射速率能决定熔体进入平板模具型腔中铺展的速度,当熔体以较小的速度进入型腔中,熔体流动较慢,分子链的取向程度较小,故取向应力较小。增大注射速率后,熔体以较快的速度进入型腔,受到较大的剪切作用力,分子链被迫取向拉伸,产生较大的取向应力,复合平板因此产生比较大的翘曲变形。此外,当螺杆以较高速度将熔体挤进型腔时,会使得型腔内压力增大,沿着流动方向有较大的压力梯度分布,也会使PMMA-PC复合平板内部产生残余应力,导致复合板的翘曲。提高注射速率还能导致进入型腔的熔体温度升高,在模具温度相同的情况下,熔体的温度增加则平板厚度方向温度梯度增大,由温度梯度造成的热应力增大,导致翘曲量增大。

图7 注射速率对复合平板翘曲的影响Fig.7 Effect of injection speed on the warpage of composite board

2.5 模具温度

图8是PMMA平板温度在80℃下注射成型复合平板的翘曲量随模具温度变化的曲线。图中翘曲量的正负代表复合平板脱模及完全冷却后翘曲的方向,规定正方向为朝PMMA侧方向弯曲变形。从图8中可看出复合平板的翘曲量随着模具温度升高而朝向PMMA侧增大。当模具温度为60℃和80℃时,复合平板在开模时朝PC侧弯曲变形,且最后完全冷却后变形方向不变;模具温度为90℃时,开模时依旧朝PC侧弯曲变形,但在冷却的过程中,复合平板迅速改变变形方向,朝向PMMA一侧,最终完全冷却后,表现为朝PMMA侧弯曲,但是翘曲量很小,只有0.5mm左右;模具温度在100℃和120℃下,脱模时就朝向PMMA侧弯曲,完全冷却后复合平板变形方向不改变,并在120℃下复合平板翘曲量最大,为10.4mm。模具温度在90~120℃内,增加模温复合平板的翘曲量也随之增大的原因是开模后的复合平板处于自由收缩状态,平板表面到芯部的温度梯度随着模具温度的升高而增大,产生的翘曲也增大。此外,型腔中的聚甲基丙烯酸甲酯板的热传导率很低,导致熔体进入型腔后的冷却方式为不对称冷却,而不对称模温导致产品在冷却过程中内部产生残余应力[14-15]。图9表示测得在不同的模具温度下复合平板的残余应力,可以看出随着模具温度的升高,平板中心位置的光程差变高,反映该位置的残余应力增大,这与实验中平板翘曲量最大值发生在平板中部位置相吻合。模具温度在60℃到90℃,复合平板向PC方向的弯曲程度逐渐减小,这是因为冷却过程中,聚甲基丙烯酸甲酯板与聚碳酸酯熔体都在冷却,温度越低,对于PC来说,收缩越大,其表面的压应力将复合板拉向PC侧。当温度开始升高至接近PC的加工温度时,PMMA侧的收缩变形要大于PC,故将复合板拉向自己一侧。

图8 模具温度对复合平板翘曲的影响Fig.8 Effect of mold temperature on the warpage of composite board

图9 不同模温下平板残余应力分布 (a)60℃;(b)80℃;(c)90℃;(d)100℃;(e)120℃Fig.9 Measured residual stress distribution at different mold temperatures (a)60℃;(b)80℃;(c)90℃;(d)100℃;(e)120℃

3 结论

(1)PMMA-PC复合平板翘曲量随保压压力的增大表现为先减小后增大,保压压力为50MPa时,复合平板翘曲量最小;PMMA-PC复合平板翘曲量随保压时间的增大而减小。保压阶段参数主要通过影响材料的冷却收缩来控制复合平板翘曲量的大小。

(2)PMMA-PC复合平板翘曲量随聚碳酸酯熔体温度的增加而增大。熔体温度的提高加大了在制品厚度方向上的温度分布,导致了在复合平板内存在较大的热应力,从而增大了复合平板的翘曲。

(3)PMMA-PC复合平板翘曲量随注射速率的增加而增大。注射速率影响了熔体分子链的取向,并且升高了熔体温度,导致了翘曲量增大。

(4)模具温度增加令复合平板的翘曲变形朝聚甲基丙烯酸甲酯一侧逐渐增大。在90℃以下时,复合平板最终变形方向为PC一侧;当模温高于90℃,复合平板的翘曲方向在PMMA一侧。模内不对称冷却引起复合平板内部的残余热应力成为翘曲量增大的主要原因。模具温度为90℃时,复合平板基本无翘曲。

(5)对比各工艺参数下得到的复合平板翘曲量减小量百分数,模具温度与保压时间成为影响PMMA-PC复合平板翘曲量最重要的因素。

[1] 颜悦,王晓丽,张官理,等. 聚碳酸酯透明板材的高温力学行为实验研究[J].材料工程,2005(8):7-9.

YAN Y, WANG X L, ZHANG G L, et al. Experimental study on mechanical behavior of polycarbonate at high temperature [J]. Journal of Materials Engineering, 2005(8):7-9.

[2] WU C L, LIU B. The present situation and application of in-mold assembly technology of injection molding [J]. Plastics Manufacture, 2013, 138(19):5757-5761.

[3] PHILLIPS C O, CLAYPOLE T C, GETHIN D T. Mechanical properties of polymer films used in in-mould decoration [J]. Journal of Materials Processing Technology, 2008, 200(1):221-231.

[4] 葛勇,王韬,厉蕾. 注射成型工艺参数对聚碳酸酯残余应力的影响[J].材料工程,2014(1):24-29.

GE Y, WANG T, LI L. Effect of injection molding parameters on residual stress of polycarbonate [J]. Journal of Materials Engineering, 2014(1):24-29.

[5] CHEN H L, CHEN S C, LIAO W H, et al. Effects of insert film on asymmetric mold temperature and associated part warpage during in-mold decoration injection molding of PP parts [J]. International Communications in Heat & Mass Transfer, 2013, 41(1):34-40.

[6] LIN Y H, CHEN H L, CHEN S C, et al. Effect of asymmetric cooling system on in-mold roller injection molded part warpage [J]. International Communications in Heat & Mass Transfer, 2015, 61:111-117.

[7] 曾盛渠,刘芬,黄志高,等. 注射成型工艺对制品收缩与翘曲的不同影响[J].化工学报,2011, 62(3):846-855.

ZENG S Q, LIU F, HUANG Z G, et al. Different effects of processing conditions on shrinkage and warpage of injection molded parts [J]. Ciesc Journal, 2011, 62(3):846-855.

[8] 崔如坤. 薄壁配光镜的翘曲变形控制及工艺优化[D]. 吉林:吉林大学,2016.

CUI R K.Warpage deformation control and optimization method for the thin-walled lens[D].Jilin:Jilin University,2016.

[9] 郭志英,张宜生,梁书云,等. 高密度聚乙烯平板翘曲变形实验研究[J].塑料工业,2001, 29(2): 37-40.

GUO Z Y, ZHANG Y S, LIANG S Y, et al. Experimental research of warpage of HDPE injection molded plate [J]. China Plastics Industry, 2001, 29(2): 37-40.

[10] 杨大伟. 注射脱模后自然冷却状态的热变形分析[D]. 重庆:重庆大学,2013.

YANG D W.Free thermal deformation of injection molded parts after ejection[D].Chongqing:Chongqing University,2013.

[11] 李吉泉,李德群,郭志英. 塑件翘曲度及其计算方法[J].高分子材料科学与工程,2008, 24 (6):1-4.

LI J Q, LI D Q, GUO Z Y. The warpage degree of injection-molded parts and evaluation methods[J]. Polymer Materials Science and Engineering, 2008, 24 (6):1-4.

[12] 王韬,颜悦. 注塑件残余应力数值模拟分析及工艺优化[J].塑料工业,2012, 40 (12):42-45.

WANG T, YAN Y. Residual stress simulation and process optimization of injection molded part [J]. China Plastics Industry, 2012, 40(12):42-45.

[13] ISAYEV A I, CROUTHAMEL D L. Residual stress development in the injection molding of polymers [J]. Polymer-Plastics Technology and Engineering, 1984, 22(2): 177-232.

[14] 郎建林,王韬,葛勇,等. 注射成型聚碳酸酯厚度截面的残余应力分析[J].高分子学报,2017(6): 999-1007.

LANG J L, WANG T, GE Y, et al. Residual stress analysis in cross section of injection-molded polycarbonate [J]. Acta Polymerica Sinica, 2017(6): 999-1007.

[15] WIMBERGER-FREIDL R, DE-BRUIN, J G, SCHOO H. Residual birefringence in modified polycarbonates[J]. Polymer Engineering & Science, 2010, 43(1):62-70.