钨酸钠对取向硅钢绝缘涂层性能的影响

, ,, ,,,,

(1 福州大学 材料科学与工程学院,福州 350116;2 新万鑫(福建)精密薄板有限公司,福建 仙游 351200)

取向硅钢是一种铁硅软磁合金,具有(110)[001]高斯织构,主要用于制造发电机、电动机和变压器等的铁芯[1-2]。在生产过程中,为了防止高温退火过程中取向硅钢片间发生黏结,需要在硅钢表面涂覆MgO涂层。在温度达到1000℃时,MgO会与钢带表面在脱碳退火过程中生成的SiO2膜发生反应,生成硅酸镁底层[3]。为了进一步提高硅钢片绝缘性能和耐腐蚀性能,需要在硅酸镁底层上再涂覆一层绝缘涂层。由于取向硅钢在使用前需要在780℃进行去应力退火以降低其铁损值,所以取向硅钢一般采用无机绝缘涂层[4]。无机绝缘涂层的种类主要有磷酸盐[5-6]、铬酸盐[7]、TiN[7-8]、CrN[7]和TiC[7]涂层,其中工业上应用较多的是磷酸盐无机涂层。磷酸盐涂层所用的涂液主要是以磷酸二氢铝、硅溶胶和去离子水为主要成分,为了提高涂液的润湿性、涂层的附着性、耐吸湿性及其他性能,人们往往在磷酸盐涂液中加入铬酸酐作为添加剂[5-6]。而铬酸酐有剧毒,会对人体和环境造成危害。随着人们环保意识的提高,迫切需要开发可用于取向硅钢的新型无铬或低铬磷酸盐绝缘涂层[9]。目前,国内外对于取向硅钢环保磷酸盐绝缘涂层的研究相对较少,而且主要以专利的方式进行保护[10-12]。川崎制铁公司[11]提出用硫酸铝、硫酸锰、硼酸铝以及氧化铝和氧化锆固体颗粒分别来替代铬酸酐,从而制备出无铬的绝缘涂层,涂覆的结果表明该涂层的外观、改善磁性能的能力和耐蚀性能较好,但是涂层的附着性一般,并且固体颗粒的加入影响了涂液的稳定性,容易产生沉淀和团聚。而TiN,CrN和TiC等陶瓷涂层作为取向硅钢的绝缘涂层需要使用磁控溅射设备和技术,目前尚未实现大规模的产业化应用[13]。

本工作采用水溶性的钨酸钠逐步替代铬酸酐,通过扫描电镜、绝缘电阻测试仪、红外光谱仪和爱波斯坦方圈等研究磷酸盐涂液中钨酸钠含量对绝缘涂层微结构、绝缘性能、耐吸湿性能和磁性能的影响。

1 实验材料与方法

采用高温退火后的取向硅钢片为基片(厚度为0.285mm,表面为硅酸镁涂层),以磷酸二氢铝、硅溶胶、钨酸钠、铬酸酐和去离子水均匀混合后的溶液作为绝缘涂液,配制了不同钨酸钠含量的绝缘涂液,其含量如表1所示(钨酸钠和铬酸酐的总含量占涂液的百分比为2.5%,质量分数,下同),并将其涂布在取向硅钢表面。

取向硅钢绝缘涂层制备的工艺流程为:取向硅钢基片清洗、烘干→用橡胶辊筒将涂液均匀辊涂到取向硅钢基片上→烘干(450℃,35s)→烧结(820℃,45s)→去应力退火(780℃,2h)。

采用SL200B型接触角仪测量绝缘涂液与硅钢基底的润湿角,并用测得的润湿角来表征绝缘涂液的润湿性能;采用爱波斯坦方圈测试取向硅钢的铁损P17/50和磁感应强度B8;采用HT-2007绝缘电阻测试仪测试取向硅钢表面绝缘涂层的层间电阻;采用DZ-2007叠装系数测试仪测试取向硅钢的叠装系数;采用带有能谱仪(EDS)的扫描电子显微镜(SEM,SUPRA 55)观察绝缘涂层的显微组织结构和元素分布;按照GB/T 2522-2007《电工钢片(带)表面绝缘电阻、涂层附着性测试方法》,将取向硅钢样品围绕不同直径的黄铜圆柱塔形体逐级弯曲180°,检查其表面涂层开裂和剥落情况,评定等级中A级最好,D级最差;分别采用红外光谱仪(IR)和STA449C同步热分析仪对绝缘涂层的粉末进行结构特征和热重分析,用以表征涂层的耐吸湿性能。

表1 绝缘涂液中钨酸钠和铬酸酐的含量Table 1 Content of sodium tungstate and chromium trioxidein the insulation coating solution

2 结果与分析

图1为不同钨酸钠含量的涂液与硅钢基片润湿角的关系。可知,随着钨酸钠含量的逐渐增加,绝缘涂液与硅钢基片的润湿角先减小后增大,表明其润湿性能先变好后变差。当钨酸钠的含量为2.0%时,涂液与硅钢基片的润湿角最小,为39.3°,此时润湿性能最好。说明采用添加适量钨酸钠替代铬酸酐能够提高涂液与硅钢基片的润湿性。一般而言,通过3个方面来提高液相在固相表面的润湿性:(1)提高固相表面能(固相表面张力);(2)降低固/液界面能(固/液界面张力);(3)降低液相表面能(液相表面张力)。以Young方程[14]为基础,朱定一等[15]推导出固相表面张力γsg、固/液界面张力γsl、液相表面张力γlg和接触角(润湿角)θ之间的关系:

(1)

(2)

图1 不同钨酸钠含量的涂液与硅钢基片润湿角的关系Fig.1 Wetting angle between the silicon steel substrate and coating solution with different contents ofsodium tungstate

由于使用的是同一种取向硅钢基片,所以γsg是一个固定值。结合式(1)可知,润湿角的减小是由于添加适量钨酸钠后降低了液相表面张力γlg引起的。结合式(2)可知,液相表面张力γlg的减小又有利于降低固/液界面张力γsl,从而提高绝缘涂液的润湿性能。液相之所以会出现表面张力是由于分子在液相内部和表面受到引力大小不同导致的[16]。对于含有离子的液相而言,离子间的静电引力(或斥力)势必直接影响液相的表面张力。因此,当钨酸钠替代铬酸酐进入绝缘涂液后,改变了涂液中离子的种类和数量,进而改变离子间的静电引力,最终影响了绝缘涂液的表面张力,导致润湿性能的变化。而当钨酸钠的含量为2.5%时,过多的钨酸钠会破坏涂液的稳定性,涂液中出现了少量的混浊,这也是导致其润湿性变差的原因之一。

图2为不同钨酸钠含量的取向硅钢绝缘涂层的表面形貌。当绝缘涂液中仅添加铬酸酐时(1#,见图2(a)),涂层表面存在较多孔隙,同时存在裂纹(图2(a)中箭头所示)。随着绝缘涂液中钨酸钠含量的增加,涂层表面的裂纹和孔隙有所减少。当钨酸钠含量为0.5%时(2#,见图2(b)),裂纹长度明显减小,但是仍存在较多孔隙。当钨酸钠含量为2.0%时(5#,见图2(c)),涂层表面的孔隙数量明显减少,未观察到裂纹,表面相对致密、平整。但是当钨酸钠含量为2.5%时(6#,见图2(d)),涂层表面又重新出现裂纹,并且孔隙尺寸有所增大。Tang等[17]报道润湿性好的涂液有利于提高涂层的致密性和平整度。根据图1的结果,可知当钨酸钠的含量为2.0%时,涂液与硅钢基片的润湿性最好,因此较之未添加钨酸钠的涂层,钨酸钠含量为2.0%的涂层致密性和平整度有所提高。

图2 不同钨酸钠含量的涂层表面形貌 (a)1#;(b)2#;(c)5#;(d)6#Fig.2 Surface morphologies of coatings prepared with different contents of sodium tungstate (a)1#;(b)2#;(c)5#;(d)6#

图3为不同钨酸钠含量的取向硅钢绝缘涂层的截面形貌与EDS元素分布图。可以看出,当绝缘涂液中仅添加铬酸酐时(1#,见图3(a)),在绝缘涂层与底层之间可以观察到明显的裂纹。随着绝缘涂液中钨酸钠含量的增多,绝缘涂层与底层之间的结合质量明显提高。当钨酸钠含量为0.5%时(2#,见图3(b)),绝缘涂层与底层之间的裂纹明显减小。当钨酸钠含量为2.0%时(5#,见图3(c)),绝缘涂层与底层的结合更为紧密,未观察到明显的裂纹。然而,当钨酸钠含量为2.5%时(6#,见图3(d)),尽管绝缘涂层与底层之间的结合质量较好,但是在绝缘涂层内部可以观察到较长的裂纹,这可能与过多的钨酸钠导致绝缘涂液稳定性下降有关。根据EDS元素分布图可以看出,取向硅钢绝缘涂层和硅酸镁底层的总厚度为4.0μm,绝缘涂层与底层之间存在一定厚度的过渡层。在仅添加铬酸酐的涂层中(1#),过渡层厚度小,为0.1μm。而在钨酸钠含量为2.0%时(5#),过渡层厚度明显增大,为0.8μm。这表明添加适量钨酸钠有利于增大过渡层的厚度,提高绝缘涂层和硅酸镁底层的结合程度,从而增强绝缘涂层的附着性。这可能是由于绝缘涂液润湿性能的提高,使涂液可以更好地渗透入硅酸镁底层,从而增大了过渡层的厚度。对制备的取向硅钢绝缘涂层的附着性进行评级,1#和2#的附着性等级为C级,3#,4#和5#的附着性等级为B级,而6#的附着性等级又降为C级。绝缘涂层附着性等级的提高可归因于过渡层厚度的增大,而6#涂层附着性等级的降低是由于绝缘涂层内部出现的较长裂纹导致的。

图3 不同钨酸钠含量的涂层截面形貌与EDS元素分布图(a)1#截面形貌;(b)2#截面形貌;(c)5#截面形貌;(d)6#截面形貌;(e)1#截面EDS;(f)5#截面EDS Fig.3 Cross-section morphologies and EDS spectra of coatings prepared with different contents of sodium tungstate(a)cross-section morphology of sample 1#;(b)cross-section morphology of sample 2#;(c)cross-section morphology of sample 5#;(d)cross-section morphology of sample 6#;(e)cross-section EDS spectra of sample 1#;(f)cross-section EDS spectra of sample 5#

图4为带有不同绝缘涂层的取向硅钢样品的各项性能。可以看出,随着钨酸钠含量的逐渐增加,取向硅钢的层间电阻、叠装系数和磁感应强度B8均先增大后减小,而取向硅钢的铁损P17/50则先减小后增大。当钨酸钠含量为2.0%时,取向硅钢层间电阻、叠装系数和磁感应强度B8最大,分别为14073Ω·mm2,97.0%和1.893T;铁损P17/50最小,为1.051W·kg-1。说明在涂液中添加适量的钨酸钠有利于提高取向硅钢的层间电阻、叠装系数和磁感应强度,同时有利于降低铁损。根据润湿角测试结果和涂层显微形貌观察,取向硅钢性能的提高可归因于在涂液中加入适量钨酸钠提高了涂层的致密性和平整度。涂层致密性和平整度的提高,有利于提高取向硅钢的绝缘性能和叠装系数。同时,绝缘涂层是一种张力涂层[18],其致密性的提高可增大涂层对取向硅钢基片的张应力。Takashima等[19]发现,涂层产生的张应力越大,取向硅钢中的磁畴细化效果越好,而磁畴的细化可以降低铁损。因此,在本工作中添加适量钨酸钠能够降低取向硅钢的铁损。

图4 涂覆不同钨酸钠含量绝缘涂层的取向硅钢各项性能 (a)铁损P17/50和磁感应强度B8;(b)层间电阻和叠装系数Fig.4 Properties of grain-oriented silicon steels for insulation coatings prepared with different contents of sodium tungstate(a)iron loss P17/50 and magnetism induction intensity B8;(b)interlamination resistance and lamination factor

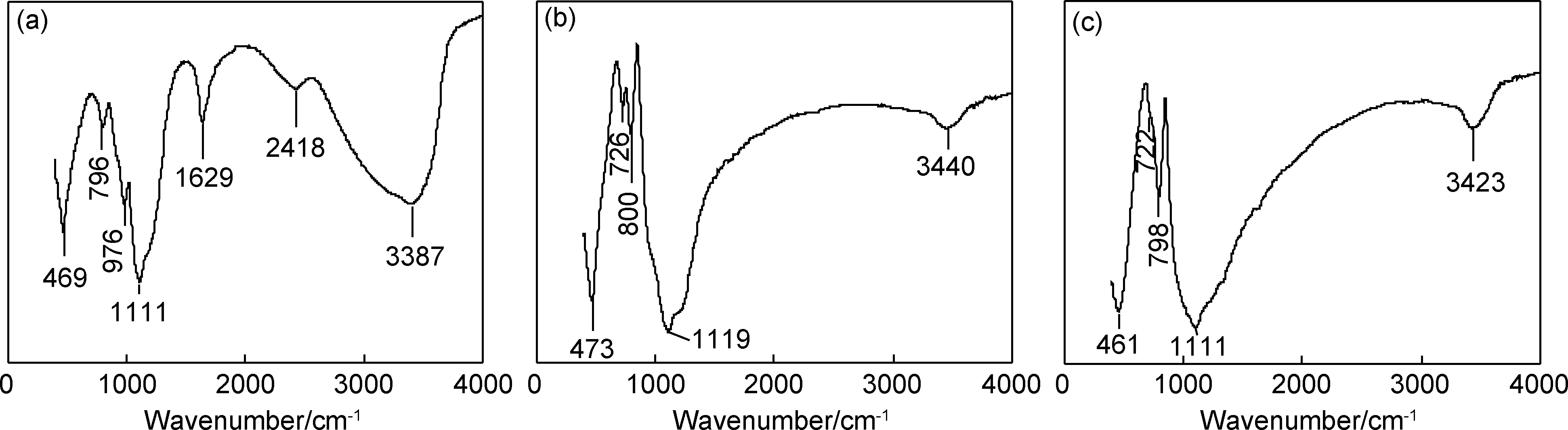

图5 含不同添加剂的涂层粉末的红外光谱图 (a)不含添加剂;(b)1#;(c)5#Fig.5 FTIR spectra of coating powders prepared with different additives (a)sample without additive;(b)1#;(c)5#

图5(b)和图5(c)分别为仅添加铬酸酐的涂层粉末(1#)和复合添加2.0%钨酸钠+0.5%铬酸酐的涂层粉末(5#)的红外吸收谱。较之图5(a),对应结构水的—OH对称伸缩振动峰(3387cm-1)明显减弱,而且游离水H—O—H的弯曲振动峰(1629cm-1)和空气中的水蒸气O—H的伸缩振动峰(2418cm-1)消失。对比发现,红外吸收谱图并没有明显区别,说明采用部分钨酸钠替代铬酸酐仍可以有效保持涂层的耐吸湿性能。

将制备的取向硅钢绝缘涂层粉末在相同湿度和室温环境下放置72h,在25~450℃下测试其TG曲线,如图6所示。可以看出,不含添加剂涂层粉末的TG曲线失重率最大,为13.59%;复合添加2.0%钨酸钠+0.5%铬酸酐的涂层粉末(5#)失重率居中,为10.26%;仅添加铬酸酐的涂层粉末(1#)的失重率最小,为9.51%。1#和5#的失重率仅相差0.75%,说明在取向硅钢绝缘涂液中添加适量钨酸钠取代铬酸酐,并没有显著影响涂层的耐吸湿性能。TG的测试结果与FTIR的测试结果相吻合。

3 结论

(1)随着绝缘涂液中钨酸钠含量的增加,涂液与取向硅钢基片的润湿角先减小后增大。当钨酸钠含量为2.0%时,涂液与取向硅钢基片的润湿性能最好,润湿角为39.3°。较之仅添加铬酸酐的样品,钨酸钠含量为2.0%时所制备的绝缘涂层致密、平整,绝缘涂层与硅酸镁底层的总厚度为4.0μm,绝缘涂层与硅酸镁底层之间的过渡层厚度为0.8μm。

(2)随着钨酸钠含量的增加,取向硅钢的层间电阻、叠装系数和磁感应强度均先增大后减小,铁损则先减小后增大。当钨酸钠含量为2.0%时,取向硅钢层间电阻、叠装系数、磁感应强度和铁损均达到最佳值,分别为14073Ω·mm2,97.0%,1.893T,1.051W·kg-1。

(3)红外光谱和热重分析均表明,在绝缘涂液中采用适量钨酸钠取代铬酸酐,仍可以有效保持绝缘涂层的耐吸湿性能。

[1] 何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012:451-460.

HE Z Z,ZHAO Y,LUO H W.Electrical steel[M].Beijing:Metallurgical Industry Press,2012:451-460.

[2] 樊立峰,项利,唐广波,等.低温高磁感取向硅钢高温退火过程织构及析出物的演变行为[J].功能材料,2013,44(23):3486-3491.

FAN L F,XIANG L,TANG G B,et al.Evolution of texture and precipitates in the high temperature annealing process of Hi-B silicon steel using low slab reheat temperature[J].Journal of Functional Materials,2013,44(23):3486-3491.

[3] 马力言,陈为亮,李楠,等.硅钢级氧化镁的研究进展[J].无机盐工业,2011,43(1):8-11.

MA L Y,CHEN W L,LI N,et al.Progress in preparing silicon steel grade magnesium oxide[J].Inorganic Chemicals Industry,2011,43(1):8-11.

[4] LIN A,ZHANG X,FANGD J,et al.Study of an environment-friendly insulating coating with high corrosion resistance on electrical steel[J].Anti-Corrosion Methods and Materials,2010,57(6):297-304.

[5] KARENINA L S,KORZUNIN G S,PUZHEVICH R B.Effect of the phosphate component of electrical insulating coating on the magnetic losses in grain-oriented electrical steel[J].The Physics of Metals and Metallography,2011,111(1):21-24.

[6] 陈武山,王晨,付骏,等.取向硅钢表面绝缘涂层微结构与耐腐蚀性能[J].材料工程,2016,44(2):101-106.

CHEN W S,WANG C,FU J,et al.Microstructure and corrosion resistance of surface insulation coating on grain-oriented silicon steel [J].Journal of Materials Engineering,2016,44(2):101-106.

[7] 储双杰,瞿标,戴元远,等.硅钢绝缘涂层的研究进展[J].材料科学与工程,1998,16(3):49-54.

CHU S J,QU B,DAI Y Y,et al.Research progress of silicon steel insulation coating[J].Materials Science and Engineering,1998,16(3):49-54.

[8] SHINGAKI Y,OKABE S.Influence of crystal orientation on magnetic properties in 3% silicon steel with ultra-high tension TiN coating [J].IEEE Transactions on Magnetics,2012,48(4):1469-1472.

[9] WU J C,SUN P C,CHEN P L.The application of phosphate treatment for chromium-free insulating coating on electrical steel[J].China Steel Technical Report,2008,21:38-44.

[10] MINORU T,MURAKI M,MAKOTOA W,et al.Treatment solution for insulation coating for grain oriented electrical steel sheet and method for producing grain oriented electrical steel sheet having insulation coating:US2010/0206437 A1[P].2010-08-19.

[11] WATANABE M.Method for forming chromium-free finish coat insulating film:JP2005-068493[P].2005-03-17.

[12] FUJI H Y,OKADA S,TANAKA O.Chromium-free surface treating agent for oriented silicon steel sheet and manufacture of grain oriented silicon steel sheet using same:JP2000-l89973[P].2000-07-11.

[13] BEYER E,LAHN L,SCHEPERS C,et al.The influence of compressive stress applied by hard coatings on the power loss of grain oriented electrical steel sheet[J].Journal of Magnetism and Magnetic Materials,2011,323(15):1985-1991.

[14] YOUNG T.An essay on the cohesion of fluids[J].Philosophical Transactions of the Royal Society of London,1805,95:65-87.

[15] 朱定一,戴品强,罗晓斌,等.润湿性表征体系及液固界面张力计算的新方法(Ⅰ)[J].科学技术与工程,2007,7(13):3057-3062.

ZHU D Y,DAI P Q,LUO X B,et al.Novel characterization of wetting properties and the calculation of liquid-solid interface tension(Ⅰ)[J].Science Technology and Engineering,2007,7(13):3057-3062.

[16] 黄志宇,张太亮,鲁红升.表面及胶体化学[M].北京:石油工业出版社,2012:1-6.

HUANG Z Y,ZHANG T L,LU H S.Surface and colloid chemistry[M].Beijing:Petroleum Industry Press,2012:1-6.

[17] TANG Y X,WANG L H,ZHAO C.Enhancement of the thermal properties of silver-diamond composites with chromium carbide coating[J].Applied Physics A,2014,115(2):379-385.

[18] USHIGAMI Y,MIZOKAMI M,FUJIKURA M,et al.Recent development of low-loss grain-oriented silicon steel[J].Journal of Magnetism and Magnetic Materials,2003,254:307-314.

[19] TAKASHIMA M,INOUE H,OKABE S.Grain oriented electrical steel sheet:US 8568857 B2[P].2013-10-29.

[20] 陈和生,孙振亚,邵景昌.八种不同来源二氧化硅的红外光谱特征研究[J].硅酸盐通报,2011,30(4):934-937.

CHEN H S,SUN Z Y,SHAO J C.Investigation on FT-IR spectroscopy for eight different sources of SiO2[J].Bulletin of the Chinese Ceramic Society,2011,30(4):934-937.

[21] 严安平,李光胜,李梅,等.环保防锈颜料聚合磷酸铝铁的制备[J].广东化工,2015,42(3):20-21.

YAN A P,LI G S,LI M,et al.Preparation of Al(1-x)-FexH2P3O10anticorrosive pigment[J].Guangdong Chemical Industry,2015,42(3):20-21.