板管T型接头自动化焊接工艺开发

陈经纬,樊亚斌,付 瑶,李辰生,赵 锋

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

现代轨道车辆转向架构架制造中碳钢的使用占很大比例,而焊接技术是这些项目执行中需要攻克的核心技术之一,焊接质量直接影响列车的运行寿命、可靠性和安全性[1],焊接缺陷的存在直接影响焊接质量,未焊透是焊接缺陷中危害较大的缺陷之一。造成此缺陷的重要原因之一就是焊接电流小,但是某些工件如果选用较大的焊接电流会使焊接的热输入量增加,从而引起较大的焊接应力与焊接变形,在降低产品整体性能的同时增加生产周期,不利于生产任务紧张的现状。因此,需研究在不增加电流的前提下增加转向架纵向梁与横梁管连接焊缝的熔深,解决因焊缝根部未焊透造成返修的问题。针对此焊缝特点,本研究提出使用一种新的焊接工艺来实现自动化机械手在不增加电流的前提下通过发挥自动焊的优势,增大了焊缝根部的熔深以满足焊缝要求。

1 坡口情况及结构

焊缝形式示意如图1所示。转向架的纵向梁上盖板与横梁管连接直焊缝的接头形式为对接接头,坡口形式为12 HV,其中横梁钢管直径D=185 mm,壁厚t1=15mm,材质为STKM13B(JISG3445-2006);纵向梁立板板厚t2=12 mm,材质为S355J2W(EN10025-5),焊缝的探伤要求为100%UT+100%MT。此焊缝是转向架构架中的重要承载部位,而转向架构架是最重要的承载部件,起到传递纵向载荷、横向载荷,支撑车体、制动器的作用,所以构架焊缝一旦出现开裂会导致整条焊缝迅速失效并损坏转向架综合功能,严重影响列车行车安全[2]。导致焊缝开裂的重要因素之一就是未焊透,未焊透会减小焊缝的有效面积,从而降低转向架构架局部的强度。

图1 焊缝形式示意

2 焊接缺陷产生原因

根据超声波探伤结果和打磨观察焊缝缺陷位置,以及对缺陷位置所处位置深度进行现场统计得知,焊接缺陷大多发生在焊缝根部靠近横梁钢管一侧。造成此种缺陷的原因如下:

(1)焊接电流小,热量不足以使焊缝达到理想熔深;电弧不稳定,造成未焊透、熔深不足的焊接缺陷产生。

(2)此处焊缝为管板连接焊缝,焊缝一侧是壁厚15mm的钢管,另一侧为板厚12mm的钢板。焊缝两侧焊接材料的材质、形状、板厚均不同,所以散热速度也不相同,影响熔深。

(3)转向架横梁组成中横梁管与纵向梁的连接焊缝的焊接位置不利于增加熔深。

3 焊接实施过程

3.1 优化焊枪行走角度

焊枪行走角为焊枪与行走方向之间的角度。工作角为焊枪与焊缝垂直方向的角度。焊枪的行走角度对焊道的形状和熔深起着决定性影响[3],这种影响甚至大于电弧电压或焊接速度。当其他焊接条件不变时,在平焊位置采用左焊法(即拉弧焊接)时,熔池被电弧吹力吹向后方,因此电弧能直接作用到母材上,获得较大的熔深,焊道变为窄而凸起,电弧较稳定、飞溅较小[4]。但是手工进行左焊法焊接有一定困难,因为该焊接法不利于操作者在手持焊枪焊接时实时观察焊缝熔池。而自动焊则没有这个困难,完全可以采用拉弧焊法进行焊接。拉弧焊示意如图2所示,通过观察试件焊接过程以及分析超声波检测结果,总结出行走角为75°时焊缝既能得到较大的熔深又可实现良好的熔池保护。

图2 拉弧焊示意

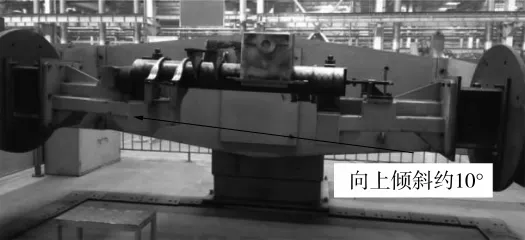

3.2 改变焊接位置

焊缝根部和层道间熔合决定着整个焊缝的成败,而焊接位置不但是保证层道熔合焊接质量的重要因素之一,而且对焊缝根部熔深也有重要影响。综合考虑焊缝的空间位置和机械手可达位置,决定将变位机E2轴旋转一定角度后,使工件沿着焊接方向一侧大约挑起10°。变位机E1轴在焊接4层时分别转动不同的角度,这样可保证此焊缝在焊接每层焊缝时都是绝对PA位置,也提高了焊接质量。

3.2.1 爬坡式焊接

上坡焊对焊道余高形状和熔深大小也存在一定影响,由于重力作用造成焊接熔池金属向后流并落在电弧后面。电弧可以直接加热母材金属,增大焊缝熔深,同时熔池两侧的液体金属向中心集中。随着倾角的增加,影响进一步加强,使得焊缝的熔深和余高都增大,而熔宽减小。但是上坡的角度不能太大,否则会造成铁水过于滞后引起未熔合的缺陷产生。“爬坡式”倾斜角度示意如图3所示,将横梁整体倾斜10°进行焊接既能增加熔深,又不会造成焊接缺陷的产生。

3.2.2 逐层定制焊接位置

由于本研究中的板管T型接头连接焊缝焊道为非对称式结构,并且具有焊道宽的特征,若每层焊道间均采用相同工作角,则焊缝成形不良。因为焊接过程中铁水多倾向于板一侧,所以在编制焊接机器人程序时需要针对每层制订不同的焊枪角度。每层采用不同的船型位置进行焊接,逐渐缩小横梁组成平面与水平面夹角的角度。这种焊接方法既使焊缝根部熔合效果良好,又使盖面层成形美观,无缺陷产生。该方法需要使用焊接机器人的库程序和样板焊缝功能来控制完成焊接的编制。

图3 “爬坡式”倾斜角度示意

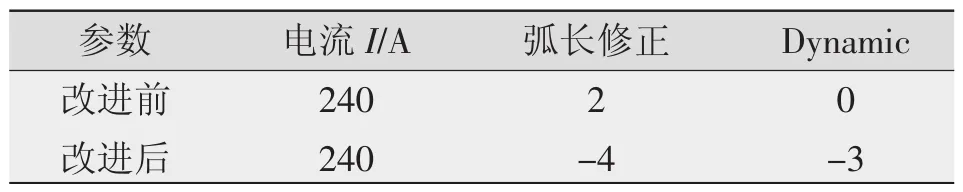

3.3 特殊命令调整电弧形状

焊接设备是IGM-K5机械手,配合福尼斯电焊机。焊接工艺参数主要包括电流、电压、摆频、摆高、摆宽等。考虑到增加电流会增加热输入量,从而导致焊接变形和焊接应力增加[5]。通过弧长修正和Dynamic两个命令协调配合使用,以调整电弧形状,将电弧的形状由小伞状调整为圆柱状,增加电弧的冲击力,进而达到增加熔深的目的。因为电弧形状、焊接位置以及焊枪行走角度发生变化,所以焊接速度也必须随之变化。通过试焊进行外观和金相检查得出改进前后参数对比如表1所示。

表1 改进前后参数对比

焊丝的干伸长与焊机的输出电流相关。焊丝的熔化速度由电弧和电阻热共同决定,焊丝熔化速度与焊丝干伸长成正比,即干伸长越长,焊丝熔化速度越快。为保证焊缝成形良好,在使用以上焊接参数时需保证干伸长在15±0.5 mm。

3.4 焊接过程层间温度的控制

因为管板T型接头焊缝的坡口形式并非完全对称,而且两边板材和钢管壁的厚度也不相同,所以控制好焊接过程中的层间温度是焊接管板T型接头焊缝的另一重要因素。层间温度是指多道焊缝及母材在施焊下一焊道之前的瞬时温度。层间温度过高既会引起热影响区晶粒粗大,降低焊缝强度及低温冲击韧性,还会使焊缝出现铁水下坠情况。铁水的下坠会造成电机吊架侧单边未熔的缺陷,使横梁管一侧出现咬边缺陷。

经过多次试焊总结得出连续焊接完后需要隔几分钟,当温度降到250℃以下才能进行第一层填充层焊接;第二层填充层焊接完后还需再等15 min,温度降到200℃以下才能进行盖面层焊接。这样方能有效地控制铁水的下坠情况,避免产生焊接缺陷。

4 结论

(1)自动化编程时使用降低弧长修正和Dynamic功能,使电弧形状由小伞状改为圆柱状,增加电弧的冲击力,可获得更大的熔深。

(2)自动化机械手采用左焊法即拉弧焊进行焊接时可获得更大的熔深。

(3)将工件沿着焊接方向一侧抬起10°,上坡焊比工件与焊枪平行时可获得更大的熔深。

(4)焊接过程中的4层焊道采用不同的船型角度进行焊接可获得更大的熔深。

参考文献:

[1]罗雪梅.16MnR焊接接头显微结构,硬度和扭转疲劳特性研究[D].天津:天津大学,2008.

[2]孔凡国,吴冠霖.基于PRO/E的广州地铁3号线动车转向架构架建模及分析[J].制造业自动化,2014,36(12):79-83.

[3]彭拥兵,秦文渝.全自动富氩气体保护焊工艺试验[J].水力发电,2003(10):84-86.

[4]陈彩侠.不锈钢实心焊丝MAG焊试验总结[R].河北:中国石油化工股份有限公司,2005.

[5]曾阳.船体板架结构焊接变形预测控制及影响因素研究[D].黑龙江:哈尔滨工程大学,2015.