基于断裂力学的构架焊接缺陷容限尺寸研究

李忠文

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 前言

转向架是决定高速动车组运行品质、动力性能和行车安全的走行部件,构架作为转向架组成部分,将转向架的驱动、制动、悬挂等系统组成整体,承受和传递载荷,起到转向架的“骨架”作用[1]。构架采用钢板焊接而成,结构设计满足高速化对于轻量化的需求[2]。但焊接作为一种材料成型工艺方法,焊接接头不可避免地存在各种缺陷,焊接结构必然存在残余应力,同时焊缝微观组织与性能不均匀,因此焊缝是焊接构架的承载薄弱区[3]。

构架作为承受疲劳载荷的典型部件,存在着发生疲劳裂纹的隐患,而疲劳裂纹发生的潜在区域通常为焊接缺陷位置。轨道车辆焊接构架结构强度评估均是基于S-N曲线上累积损伤方法实现的,采用CAE软件进行有限元建模并未考虑焊接缺陷,当前的焊接构架强度评估方法并不能解决构架中对于焊接缺陷的规范[4]。铁路运输的高速化和线路状况的多样化导致构架服役环境复杂化和恶劣化,为了保证高速动车组的安全运营,结构设计必须保证焊接缺陷不会导致裂纹形核并扩展,因此必须采用断裂力学方法来研究焊接缺陷最大允许尺寸。

1 应力场强度因子计算方法

高速动车组构架典型焊接接头形式有对接、角接和十字接头等,极易导致裂纹形核的位置主要有表面线性缺陷处(如咬边等)和根部连续缺陷处(如未熔合、未焊透等)。应力场强度因子计算方法有工程计算法、有限元法等[5]。针对工程常用的典型焊接接头形式及缺陷,研究人员通过大量的计算与试验对比建立了工程计算方法,其准确度高、计算效率快、工程化特点明显,并收录到相关结构设计规范中,因此采用工程计算方法获得应力场强度因子[6-8]。

1.1 表面线性缺陷

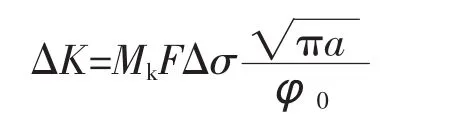

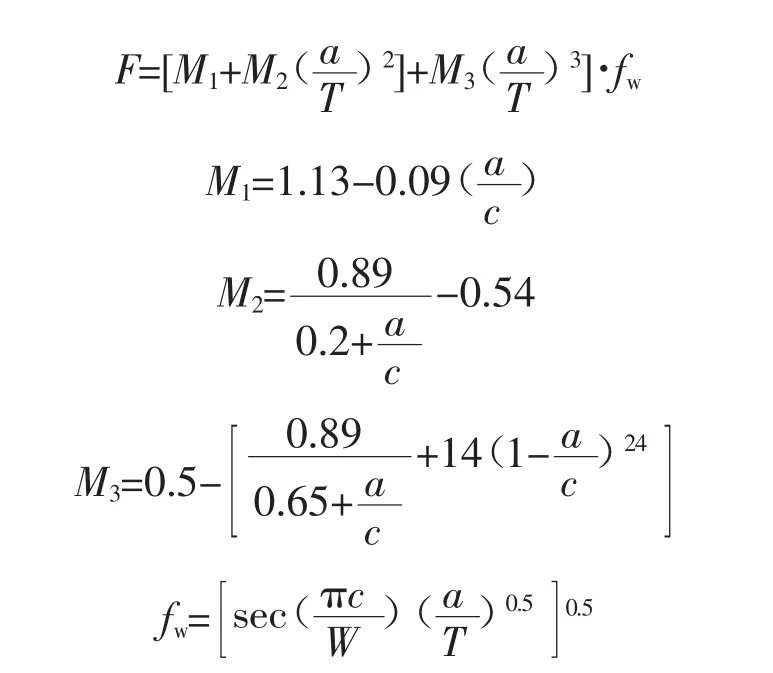

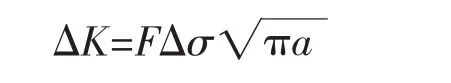

焊接接头表面线性缺陷如图1所示,构架表面椭圆缺陷的深度a与半长c之比通常小于1,拉伸应力下局部厚度内缺陷尖端处的应力场强度因子为[6]

式中 Mk为考虑存在应力集中的放大因子;Δσ为名义应力范围;F为形状因子。

图1 焊接接头表面线性缺陷尺寸Fig.1 Dimensions of surface linear flaw at the weld toe

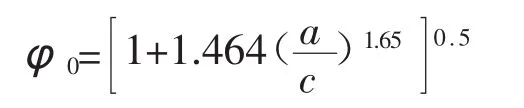

φ0为第二类完整椭圆积分,计算公式如下

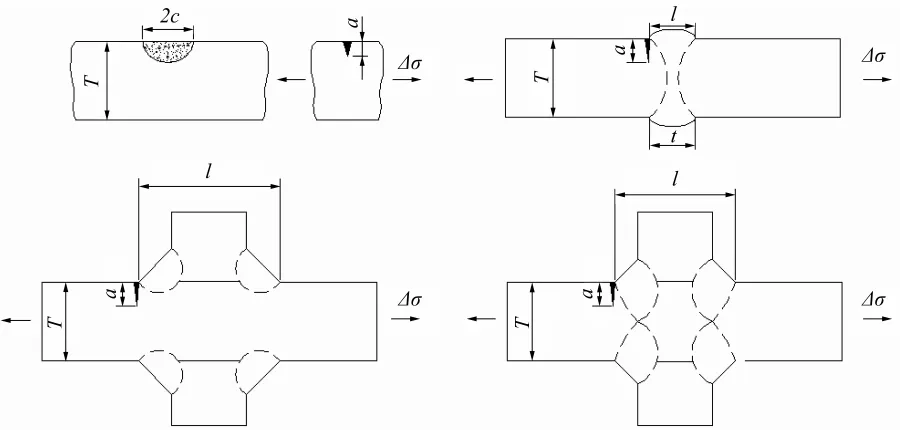

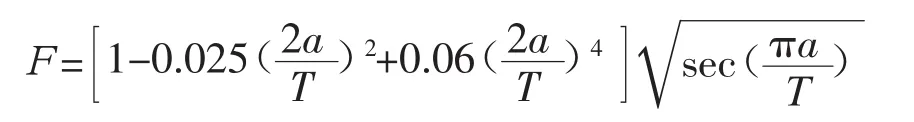

1.2 根部连续缺陷

焊缝根部连续缺陷为贯穿型缺陷,焊接接头根部连续缺陷示意如图2所示,采用钢结构疲劳设计规范中推荐的应力场强度因子计算方法[7]

式中 F为形状因子。

式中 Δσ为名义应力范围;a为缺陷深度的1/2。

图2 焊缝根部连续缺陷尺寸Fig.2 Dimension of continuous flaw at joint root

2 计算结果及分析

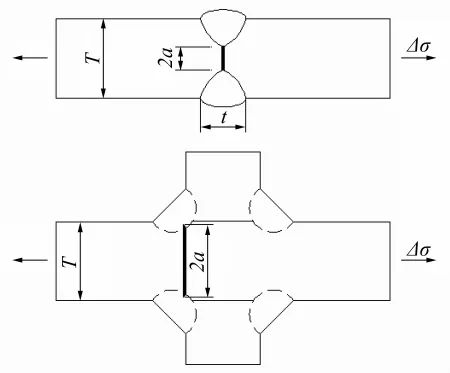

表面线性缺陷前缘的应力场强度因子计算结果如图3所示。

图3 表面线性缺陷应力场强度因子计算结果Fig.3 Calculation results of stress intensity factor for surface linear flaws at toe

随着应力和缺陷深度的增加,应力场强度因子明显增加(见图3a)。缺陷深度a与半宽度c之比对应力场强度因子影响明显,a/c越小,应力场强度因子越大(见图3b)。构架材料为公称屈服强度345 MPa的耐候钢,焊接接头疲劳裂纹扩展门槛值[8]ΔKth=4.2 MPa·m1/2。据此得到不同应力水平下的缺陷最大允许尺寸见图3c,对a/c为0.2、0.5、0.8的缺陷,应力范围分别为87MPa、103MPa、121 MPa时最大允许缺陷深度a与板厚T之比为1.5%。考虑高速动车组构架材料选用、结构特点和安全系数,通常的应力范围约为70 MPa,由计算结果可知,对a/c为0.2、0.5、0.8的缺陷,最大允许的表面缺陷深度分别为板厚的5%、11%、26%。

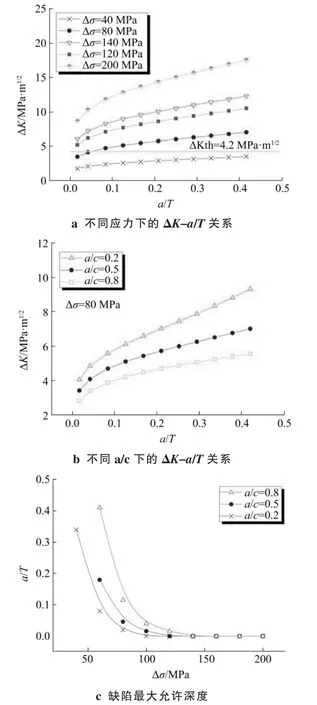

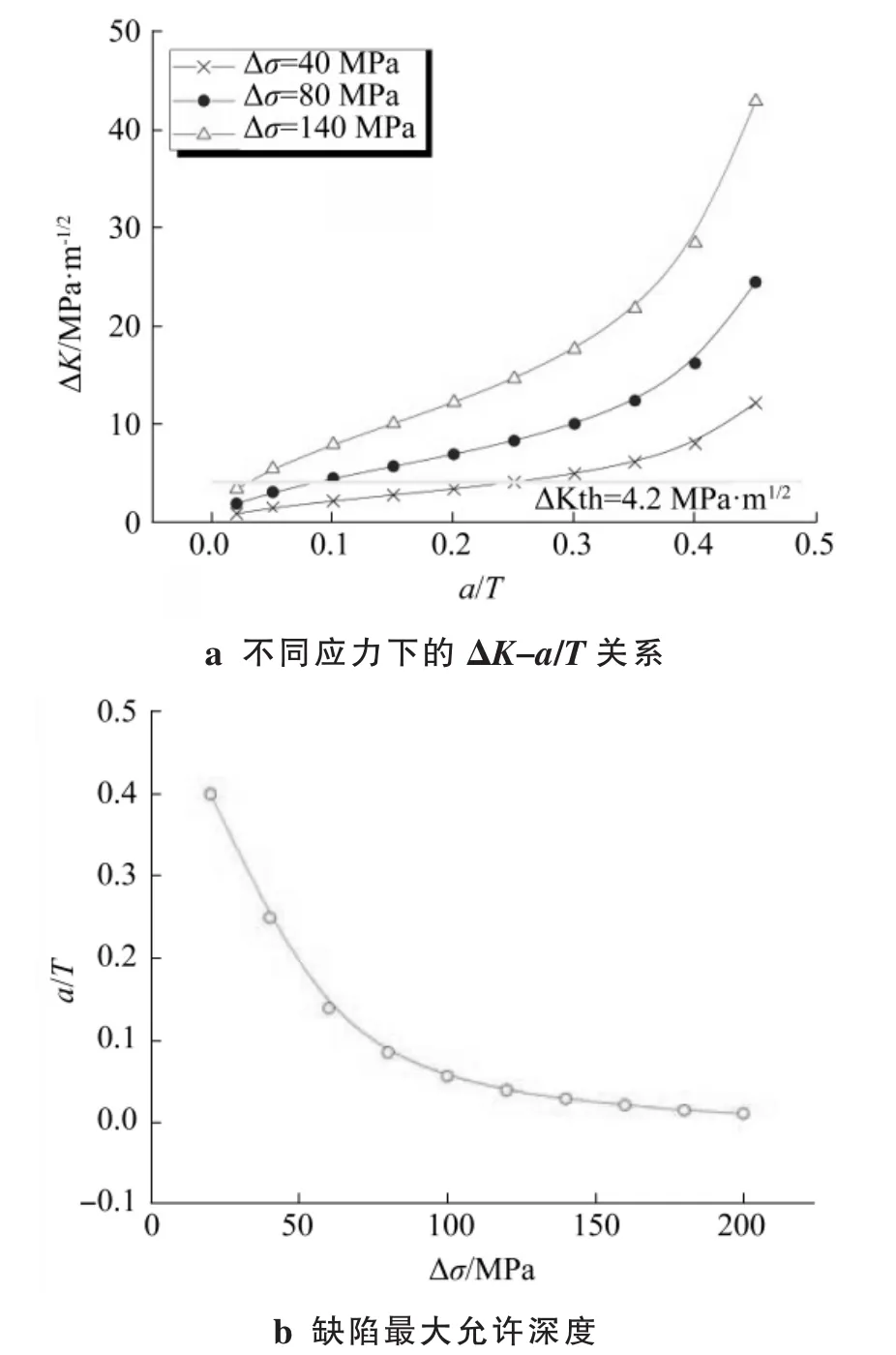

焊缝根部连续缺陷应力场强度因子计算结果见图4。随着深度的增加,缺陷前缘的应力场强度因子增加更为显著(见图4a),获得的不同应力水平下的缺陷最大允许尺寸(见图4b),随着应力水平的增加,缺陷最大允许深度明显降低。应力范围为70MPa时,由计算得到的未焊透最大允许深度为板厚的23%。

图4 焊缝根部连续缺陷应力场强度因子计算结果Fig.4 Calculation results of stress intensity factor for continuous flaw at joint root

3 结论

(1)焊缝表面线性缺陷和根部连续缺陷的前缘应力场强度因子随着缺陷深度或应力的增加而增加。

(2)焊缝表面线性缺陷的深宽比场强度因子越大。

(3)缺陷容限尺寸与应力水平存在必然关系,随着应力水平的增加,缺陷容限尺寸明显降低。

参考文献:

[1]王伯铭.高速动车组总体及转向架[M].四川:西南交通大学出版社,2008.

[2]杨亚强.转向架焊接构架疲劳强度研究[D].四川:西南交通大学,2010.

[3]王文静,刘志明,李强,等.CRH2动车转向架构架疲劳强度分析[J].北京交通大学学报,2009,33(1):5-9.

[4]张乐乐,李培,刘晨.焊接缺陷对转向架强度的影响[J].中国铁道科学,2010,31(2):67-72.

[5]张俊清.高速列车空心车轴表面裂纹应力强度因子研究[D].北京:北京交通大学,2011.

[6]IN STITUTION BRITISH STANDARD.Guide to fatigue designand assessment of steel products[S]:BS 7608-2014.BSI Standards Limited,2014.

[7]日本钢结构协会.钢结构疲劳设计规范及说明[M].日本:技报堂出版,1993.

[8]日本铁路车辆工业协会.JIS E 4207-2004,铁路车辆—转向架—转向架构架设计通则[S].