异种金属Al-Cu电阻钎焊接头微观组织研究

刘 勇,韩晓辉,叶结和,李帅贞,王素环

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

0 前言

铜具有良好的导电性、导热性、塑性加工性能、钎焊性及耐蚀性,铝合金是高速列车制造中使用的主要原材料,高速列车的某些部件需要铜的这些优异性能来满足其特殊的使用要求,但是Al-Cu异种金属的焊接存在种种困难,主要有以下几点:熔点相差大,铝的熔点约600℃,铜的熔点约1 085℃[1],两者焊接时温度差太大导致不能同时熔化;易氧化,在焊接过程中铝母材在高温下会在表面生成氧化膜,从而阻碍铜母材与铝母材之间发生冶金反应;易产生裂纹,焊缝中会生成金属间化合物,易导致裂纹产生,并且两种材料的热膨胀系数差别很大,导致在外力作用下裂纹扩展;易腐蚀,由于两种材料之间存在电位差,在焊接接头处容易形成电化学腐蚀;易形成气孔,在高温焊接条件下空气中的水蒸气会被熔化的液态金属吸收,加热结束开始冷却时溶解在液态金属中的气体没有足够的时间从焊缝中溢出,最后以气孔的形式保存到焊缝中。

常规的关于Al-Cu异种金属的焊接方法有真空扩散焊、等离子弧焊、钎焊及电子束焊等[2]。以上焊接方法,熔化焊热量比较分散,不能够得到良好的焊接接头;压力焊虽然可以得到性能良好的焊接接头,但是对工件表面处理要求严格,不适宜工厂大规模焊接生产;钎焊在工厂中应用最广泛,但是技术仍然不太成熟,钎料和钎剂均有待改善。电阻钎焊是利用电流通过焊件所产生的电阻热来加热焊件和熔化钎料形成接头的焊接方法。与其他的钎焊方法相比较,电阻钎焊具有加热迅速、生产率高、热量集中、热影响区小、劳动条件好、容易实现自动化生产的优点[3]。目前国内对Al-Cu电阻点焊和钎焊的研究较多,但有关Al-Cu电阻钎焊方面的文献甚少,因此深入研究电阻钎焊会为高速列车异种金属的焊接供重要的理论依据。

1 试验材料

1.1 母材成分

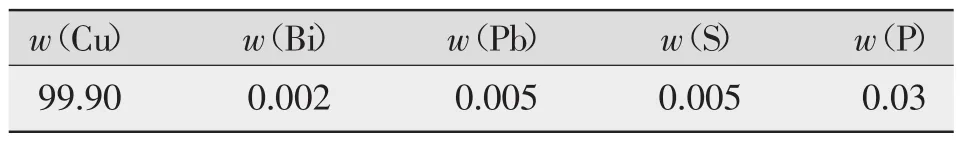

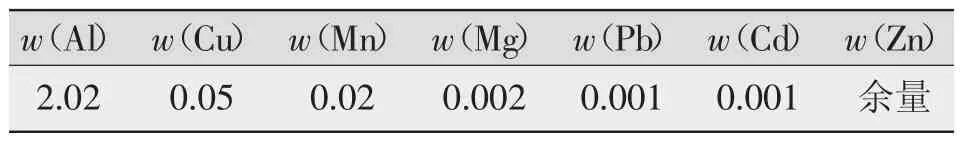

本次试验所选用材料为紫铜T2,化学成分见表1;铝合金1050A,化学成分见表2。

表1 紫铜T2的化学成分Table 1 The chemical composition of red copper %

表2 1050A的化学成分Table 2 The chemical composition of 1050A %

1.2 钎料和钎剂

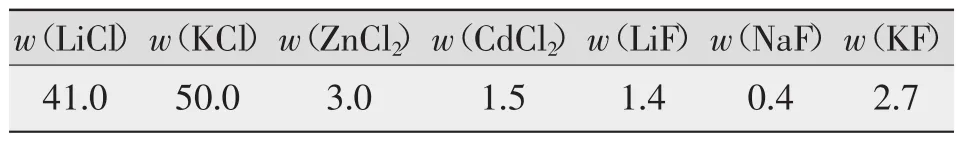

分别试验了不同种类的钎料。在试验过程中发现银基钎料的熔化温度比较高,接近铝合金熔化温度,易出现钎料未熔化而铝合金母材已经发生塑性变形的现象,所以本试验选用Al-Zn钎料作为研究对象。试验中所用钎料为9802,化学成分见表3,钎料形状为薄片状。所用焊剂为焊剂1310P,化学成分见表4,焊剂状态为膏状。

2 试验方法

2.1 焊前准备

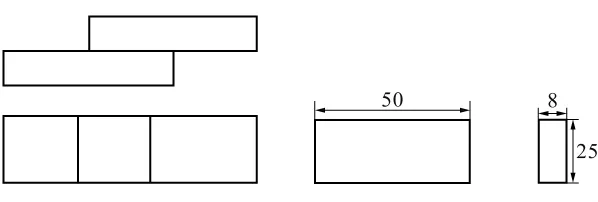

焊前先将母材加工成试件,如图1所示,焊接切割后的试样分别在300、600、1 200目水磨砂纸上进行打磨,去除其表面氧化层,在超声波清洗槽清洗20 min后用电吹风快速吹干。一般是在完成清洗后2~3 h内进行焊接试验,以防止时间过久造成二次氧化或污染。

表3 9802的化学成分Table 3 The chemical composition of 9802%

表4 1310P的化学成分Table 4 The chemical composition of 1310P %

图1 焊接试样示意Fig.1 Shows the welding specimen

2.2 焊接工艺

由于铝和铜都极易氧化,并且在高温下容易吸收氮、氢、氧等,极易形成脆性化合物,所以焊接过程中必须加氩气保护。焊前将钎剂均匀涂抹于工件连接面边缘,然后加装钎料。焊接过程采用二次通电方式进行,一次通电是对工件进行预压和预热,预压可以使焊件之间建立良好的接触和导电通路,以保持接触电阻的稳定,同时预热可以延长焊接过程,有利于钎料的流动和与母材的相互浸润。二次通电为焊接过程,参考钎料的熔化温度选择适当的焊接电流、焊接时间、压力等参数。

3 试验结果与分析

3.1 焊缝不同位置的显微组织分析

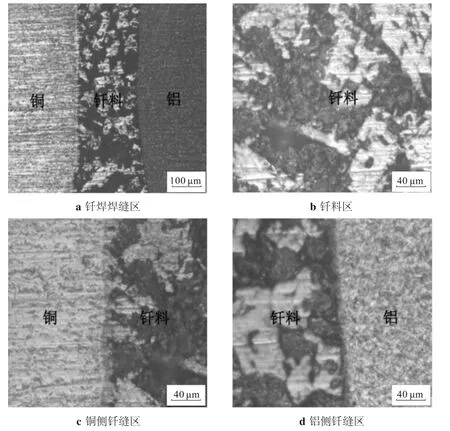

图2为Al-Cu电阻钎焊金相组织图片。由图2a可以看出,钎焊焊缝区由中间残余钎料层与钎料与两母材接触面的扩散层组成。观察图2b发现母材向钎料层扩散,形成了新的组织[4],在钎料层中交错混乱排列。图2c与图2d金相组织照片表明焊缝成形良好,钎料在铝和铜接触面的扩散明显,且钎料和母材之间结合紧密,未出现气孔、裂纹、夹渣和未钎透等缺陷。表明电阻钎焊过程中所选的钎料和钎剂能够满足试验要求,Al-Zn钎料(9802)能够在母材铝和铜之间相互润湿、扩散,从而形成良好的焊接接头。

图2 Al-Cu电阻钎焊金相组织图片Fig.2 Al-Cu resistance brazing metallographic picture

3.2 电子探针分析

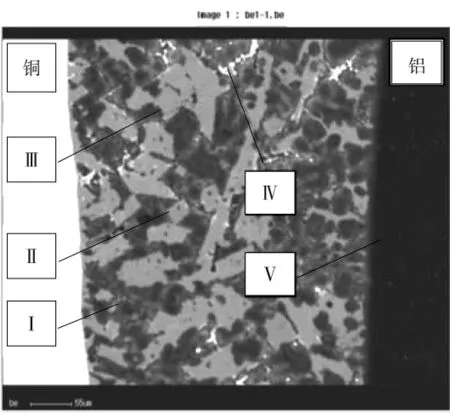

用电子探针分析了钎缝中不同组织的元素含量。钎焊接头钎缝区电子探针分析图如图3所示,由图 3可知钎缝5个区(即,I区、II区、III区、IV区和V区)的各元素分布不均匀,有明显的元素偏析现象[5]。针对这一现象,对焊5个区的元素进行电子探针成分分析,结果见表5。

表5 焊缝各区中元素成分Table 5 Composition of elements in weld zones %

图3 钎缝区电子探针分析图片Fig.3 Electron probe analysis image of weld area

由表5可知:(1)靠近母材铜侧I区存在Al元素和Zn元素,并且与Cu形成了Cu-Zn、Al-Cu金属间化合物。而该区Al、Zn元素含量较少是由于钎焊过程中各种金属间化合物的生成阻碍了Al、Zn元素的进一步扩散[6],使得靠近铜侧的Al、Zn元素含量最少。(2)钎缝Ⅱ区出现了Al、Zn含量较高、Cu含量较低的偏析层。Zn在Al中的溶解度很大,在液态钎料中Zn快速溶解在Al中,形成共晶组织,这些共晶组织呈笋状,从界面长出,阻碍了液态钎料进一步扩散和润湿,最后导致钎料层中出现Al、Zn含量较高、Cu含量较低的偏析层。(3)钎缝Ⅲ区中Zn元素含量很低,这是由于钎料在扩散和润湿时大量的Zn快速的溶解在Al中,与Cu形成共晶组织,同时由于Cu-Zn共晶组织没有Cu-Al共晶组织稳定,大部分Cu-Zn共晶组织会分解,降低了焊缝Ⅲ区中Zn的含量[7]。(4)钎缝Ⅳ区比较特别,Al元素的含量较少,还伴有新元素Si的出现。(5)靠近母材铝侧Ⅴ区中,Al、Zn含量最高、Cu含量较低,该现象表明钎焊过程中Al、Zn扩散比较明显,Cu元素的扩散不明显。

3.3 铝侧钎缝元素扩散行为分析

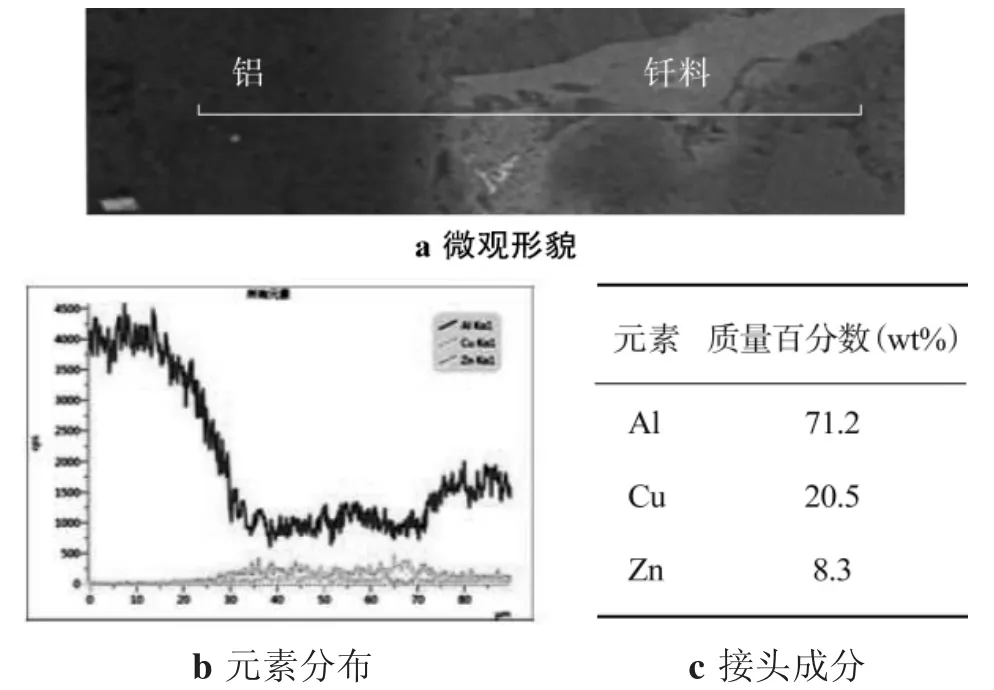

图4为铝侧钎缝处的主元素线扫描,从图中观察到铝元素含量在30 μm处(铝母材与钎料扩散层的界面结合处)突然减小,但是三种元素的能谱线在此处没有发生交叉。这说明在铝侧钎缝处这三种元素(Al、Cu、Zn)之间没有发生冶金反应,铝母材与钎料层的结合原理是钎料中的铝元素与母材表面的铝元素在电极压力的作用下熔化,金属互相扩散结合[8]。这个现象也可以从铝侧钎缝的微观形貌照片得到验证,从微观形貌图中可以发现铝母材向与钎料层的扩散比较均匀,没有出现明显的过渡界面。

图4 铝侧钎缝主元素扫描图片Fig.4 Scanning image of the main element of aluminum side

3.4 铜侧钎缝元素扩散行为分析

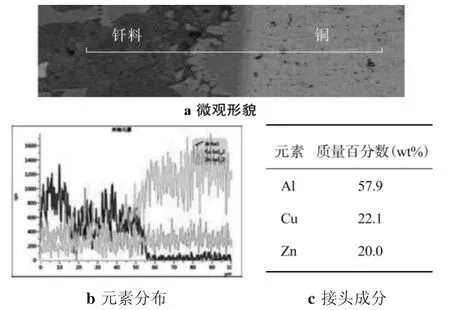

图5为铜侧钎缝处的主元素线扫描图,观察发现在钎料层与铜母材表面结合的扩散层处元素分布比较复杂,铜元素能谱线与铝元素能谱线交错、锌元素能谱线与铝元素能谱线交错。该现象表明在这个扩散层上,钎料中的合金元素与铜母材表面发生了冶金反应,形成复杂的Cu-Al与Al-Zn组织[9],这种组织的出现会影响接头的力学性能。从铜侧的钎缝微观形貌观察发现,钎料层与母材有明显的分层界面,这种Cu-Al与Al-Zn组织最易在界面处形成。

图5 铜侧钎缝主元素扫描图片Fig.5 Scanning image of the main element of copper side

3.5 焊缝接头的XRD分析

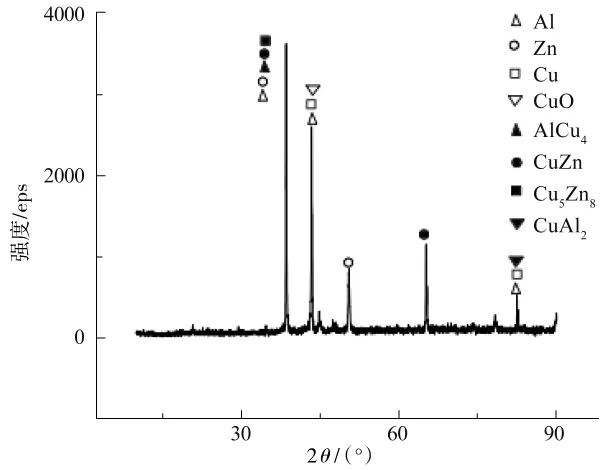

为了研究在钎缝处形成的固溶体或金属间化合物的成分,对这些区域做了XRD分析,结果如图6所示。从图6中可以发现钎缝中除了铝元素与铜元素外还有 AlCu4、CuZn、Cu5Zn8、CuAl2、CuO 等化合物,这说明在焊接接头的钎缝处两种母材与钎料之间的主要元素发生了一定的冶金反应,与钎缝主元素线扫描分析的结果一致。

图6 焊缝接头XRD分析图Fig.6 XRD analysis diagram of weld joint

4 结论

(1)使用铝锌钎料可以在保证钎料熔化的前提下铝母材不发生塑化变形,主要金属元素与母材Al和Cu能相互扩散、浸润,焊缝结合良好。(2)通过对焊缝微观组织分析,发现在适当的焊接规范下,扩散层界面结合紧密、连续、界面组织良好、无气孔、裂纹、未焊合等焊接缺陷,钎料和母材合金元素相互润湿扩散良好。(3)焊接接头的不同位置,元素扩散情况不同,出现了明显的元素偏析现象。铝侧钎缝处母材与钎料层的连接机理是母材中的铝元素与钎料中的铝元素互相扩散形成扩散层;而铜侧钎缝的连接机理为母材中的Cu与钎料中的Al、Zn元素发生冶金反应生成金属化合物[10]。(4)通过XRD物相分析,检测出钎缝中金属间化合物的主要成分是 AlCu4、CuZn、Cu5Zn8、CuAl2、CuO,与能谱分析得到的结果相吻合。

参考文献:

[1]刘正林.铝铜钎焊用Zn-Al钎料及其焊接工艺的研究[D].长沙:中南大学,2009.

[2]赵越.钎焊技术及应用[M].北京:化学工业出版社,2004.

[3]张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,1999.

[4]薛松柏,董健,吕晓春,等.Al/Cu管异种材料火焰钎焊连接[J].焊接,2003(12):33-24.

[5]Norris B.The Development of Titanium Brazing Technologies[C].Sixth World Conference on Titanium,France,1988.

[6]龙伟民,张雷程,亚芳.铝与铜连接技术的研究[J].金属加工,2008,58(12):47-49.

[7]Chunzhi Xia,Yajiang Li,U.A.Puchkov,et al.Microstructure and phase constitution near the interface of Cu/Al vacuum brazing using Al/Cu vacuum brazing using Al-Si filler metal[J].ELSEVIER,2008(82):799-804.

[8]马海军,李亚江,王娟.Al-Cu异种有色金属的真空钎焊工艺[J].焊接技术,2007,36(1):36-39。

[9]庄鸿寿,E.罗格夏特.高温钎焊[M].北京:国防工业出版社,1989.

[10]孙德超,胡伟.Al-Cu接头钎焊研究[J].钎焊技术,2002,31(2):18-19.