轨道车辆用铝合金型材焊接错边形成原因分析

姚肖洁,朱宝利,刘志森,吴振华,尹德猛

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

铝及铝合金因其密度低、强度高、塑性好和导电、导热性及耐蚀性良好等特点,逐渐成为近年来工业生产中使用最多的结构材料之一,以各种强度等级的长大实心或者蜂窝状空心扁宽铝合金型材作为车体骨架的全铝合金结构车体已经广泛应用于我国轨道车辆制造业中。其中,以牌号为6005AT6为代表的6XXX系列(Al-Mg-Si)铝合金,其热挤压性能、焊接性能及强度介于7XXX系列铝合金和5XXX系列铝合金之间,焊接性能和机加工工艺良好,且强度和耐腐蚀性能较高,成为轨道车体首选的铝合金型材的原材料[1]。

近年来,随着科技的不断进步,对焊接作业的生产效率和焊接成品件质量的越来越重视,如何有效地避免生产过程中的质量问题,降低返修概率,提高生产效率已经成为焊接生产的主要研究方向。在轨道车辆的焊接过程中,由于铝合金材料独特的焊接特性,在装配及焊接时容易出现错边、气孔、裂纹、未焊透等缺陷,而铝合金长大型材在装配及焊接过程中,不可避免会产生错边缺陷,使得焊接部件的外形产生突变,形成结构的不连续性,甚至可能引起裂纹[2],是铝合金车体制造过程中需要严格控制的焊接缺陷之一。

在此以轨道车辆中的端部组成组焊过程为例,从测量变形、调整工艺、结构对比与改进的角度分析长大铝合金型材焊接时错边的主要影响因素及应对措施,为将来有效解决长大型材错边问题提供了一定的参考。

1 焊缝结构及现状

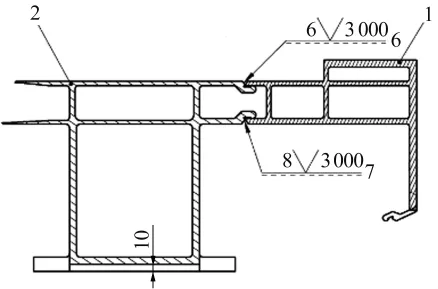

端部组成部件是某轨道车辆前端组成的一个基础部件,由长度约为3 000 mm的端梁型材(1号件)和前端滑台型材(2号件)组焊而成,如图1所示。型材材质为6005A-T6,两者之间焊缝形式为8V和6V,长度3 000 mm,工件焊接完成后整体的平面度要求在1.5 mm以下。焊接方法采用手工MIG焊(熔化极惰性气体保护焊),焊丝采用ER5087,规格φ1.2 mm,焊缝打底时就发生了一侧焊缝母材下榻现象,焊后发生焊缝错边,在最大处错边量达到2 mm,不满足ISO 10042的标准要求[3],需进行工艺或者结构优化。

图1 端部组成示意

2 错边缺陷及产生原因

2.1 错边缺陷

错边是指两个工件在板厚方向错开一定位移而产生的焊接缺陷,也是铝合金长大型材装配及焊接过程中最常见的缺陷之一,该缺陷的存在会减小焊缝的有效截面面积,造成形状的不连续,并产生较大的应力集中,影响焊缝在承载时的性能,错边引起的附加弯曲应力还会导致结构的脆性破坏,引起裂纹。

2.2 原因分析

产生错边的原因为:型材尺寸超差;焊前装配不符合要求,焊前即存在错边;点固焊强度不足,导致在打底焊接过程中产生错边;焊接结构设计不合理。

2.2.1 型材装配及点固原因引起的错边

测量与跟踪端梁型材和前端滑台型材的来料尺寸和装配过程,确认两型材来料尺寸均符合要求,其配合尺寸公差为0.5 mm,满足工件的装配精度要求。通过将焊前错边量控制在0.5 mm以内来避免焊后错边,未达到预期效果。此外,通过增加点固焊的焊缝密度,从最初的均布5段点固焊增加到8段,也未对控制端部组成的焊后错边起到明显作用,焊接错边现象没有得到控制,普遍错边量在1.5 mm,最大处为2 mm,测量错边情况如图2所示。

图2 端部组成焊后错边

2.2.2 焊接结构设计不合理引起的错边

结合工件具体情况做进一步分析,发现焊接变形存在以下特点。

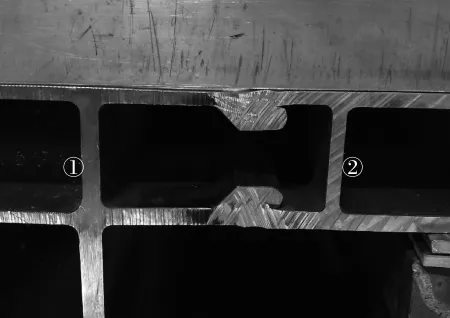

(1)焊缝的收缩产生向下的变形是焊缝收缩的必然规律。当焊接结晶产生向下的作用力时,焊缝两侧的母材分别发生一定程度的下榻,但是由于型材本身立筋的位置不同,筋板起到的支撑作用不同。端部组成焊后下塌如图3所示,距立筋较近一侧的母材(②处),立筋支撑作用较大,焊接变形较小;距立筋较远一侧的母材(①处),立筋支撑作用小,焊接变形较大,从而产生错边。

(2)焊接垫板在全焊透对接焊缝中起到支撑焊缝熔池的作用,它受到焊缝向下的作用力,进而导致自带焊接垫板一侧的母材受到向下的作用力。如果自带焊接垫板一侧的型材立筋距离焊缝较近,则其在焊接过程中发生向下变形时,由于立筋的支撑作用,有垫板一侧的变形量小于无垫板一侧,能够起到支撑无垫板侧母材的作用。

(3)在端部组成的焊接过程中,自带焊接垫板一侧的型材立筋位置较远(①处),立筋支撑作用小,导致自带垫板一侧的型材下榻变形量大于另一侧,从而产生错边。

图3 端部组成焊后下榻

3 错边缺陷的控制及结构优化

结合以上分析,通过观察焊缝的收缩变形情况,分析型材在焊接接头部分的结构特点,发现了焊缝产生错边的根本原因。在工装上压紧单件并点固段焊,然后按照焊接顺序计划进行打底焊接,6005AT6铝合金作为(固溶热处理+人工时效)固溶时效强化铝合金,随着焊接热输入量的增加,焊接接头发生软化[4],母材机械性能下降,随后产生焊缝收缩应力,由于自带垫板一侧靠近焊缝的母材处缺少有效的支撑,致使焊缝母材产生下塌,最终造成焊后错边的发生。

3.1 错边缺陷控制

针对上述问题发生的原因,提出以下控制方法:

(1)考虑在型材中增加机械支撑,但是太繁琐,不易实现,且因工件太长,可能存在焊接收缩后,机械支撑无法取出的问题。

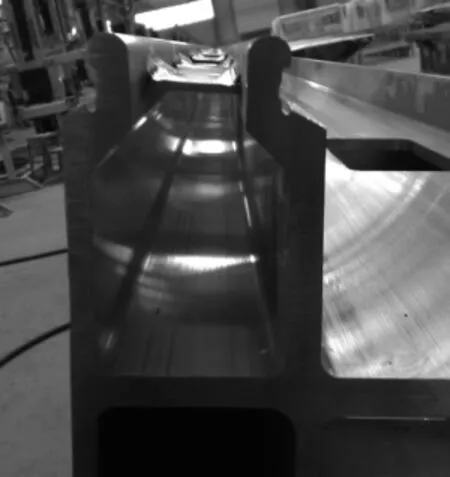

(2)为方便操作,考虑在型腔中焊接筋板,支撑在焊接垫板处,如图4所示。焊接试验结果表明,增加垫板处的筋板支撑能够很好地控制焊缝错边,解决错边问题。

图4 端部组成型腔中焊接筋板

实际生产过程中,为避免增加通长筋板会增加工件质量的问题,采用在焊接垫板处增加断续支撑的方法,在全长范围内均布6段,每段长220 mm,虽然在没有筋板支撑的部位局部还是会出现焊缝下塌,导致错边的现象,但仍能保证整体工件焊后错边量不超出ISO 10042中对错边的要求。同样,由于工件调修采用焊缝的热胀冷缩原理进行火焰调修[5],增加筋板支撑也会给焊后调修带来困难。

3.2 结构优化

通过以上分析,在产品结构设计阶段充分考虑工件的焊接工艺,会对工件实物质量的控制起到事半功倍的效果。对比现有高速动车组项目中的成熟结构,除去中端部组成采用的型材断面结构外,在设计焊接垫板和确定型材断面时也常遇到如图5所示的情况。

图5a所示的型材断面结构最为成熟,焊缝附近有立筋支撑,且型材自带垫板一侧距离筋板较近,有助于控制错边量。

图5b所示的型材断面,取消了不自带垫板侧型材焊缝附近的立筋,保留自带垫板侧的立筋作为有效支撑,且经过重新设计特殊的垫板结构,既可以有效保证焊前不因装配产生错边,也能起到一定的类似立筋支撑的效果,错边可控。

图5c所示的型材断面,取消了两侧母材的立筋结构,只保留斜筋,对于下侧焊缝,斜筋距离焊缝结构较近,仍能够起到一定的支撑作用,有助于控制错边的产生。焊接完成下侧焊缝后焊接上侧焊缝,上侧焊缝结构中特殊垫板的结构设计也能防止上侧焊缝错边的产生。

图5d所示的型材断面,对于下侧焊缝,与其他结构对比:①带垫板一侧的母材距离支撑较远,在焊接受热时候会发生变形,增大错边;②不带垫板一侧的母材,因为斜筋的支撑作用,焊接变形很小,使错边有进一步增大趋势,应尽量避免此类结构。

4 结论

(1)严格把关原材料质量,确保其尺寸满足公差要求,相邻两型材配合后插口总间隙在1mm范围内。

(2)严格控制装配质量,焊接过程中及时观察并调整、控制错边。

(3)在产品结构设计时,对铝合金焊缝处的型材设计原则:①首先应考虑近焊缝处有筋板支撑;②其次考虑筋板的支撑位置应设计在型材自带焊接垫板一侧,以便在焊接过程中母材受热变形时,焊接垫板能起到支撑作用;③对于结构难以实现错边控制的,应考虑特殊结构的垫板类型。

图5 型材断面设计

参考文献:

[1]王鹏,周民,孙正夏.铝合金焊接缺陷的发现、分析研究[J].商品与质量,2016(16):103.

[2]尹群,赵其章.船舶十字焊接接头在不同位错精度下应力集中系数的有限元计算[J].华东船舶工业学院学报,1995,9(2):7-11.

[3]DIN EN ISO 10042:2006,铝及铝合金的弧焊接头缺陷评定[S].

[4]刘春宁,王秀义,钮旭晶,等.补焊对6082铝合金焊接接头组织和性能的影响[J].焊接技术,2012,41(1):5-7.

[5]岳秀峰,钮旭晶,许鸿吉,等.6082-T6铝合金焊接接头热调修工艺[J].电焊机,2016,46(4):71-74.