化纤长丝生产线天轨机器人快速定位控制设计

路文纪,邹 鲲,舒 畅

(东华大学机械工程学院,上海 201620)

0 引言

随着工业自动化领域的快速发展,生产线上采用多机器人取代人工已经成为一种趋势。多机器人之间通过相互配合,可以更为高效、准确地完成一个完整的工艺流程[1]。近年来,多机器人系统的研究在通信、体系结构、任务分配和控制等方面都取得了较大的进步,使得多机器人系统拥有更高的数据冗余度和更好的鲁棒性[2-5]。某化纤长丝生产线使用多机器人系统替代人工,搬运卷装的丝饼。机器人采用天轨移动的承载方式,从卷绕机上获取丝饼并放置到丝架车。由于机器人自重过大,在天轨上的加、减速较慢,定位稳定时间长,严重影响了生产效率。本文提出在天轨移动方向增加一个可移动机构,采用双电机位置闭环控制算法,以缩短自动化落筒机器人稳定时间、减少能耗和生产成本。

1 系统通信及硬件设计

搬运系统由落筒机器人和投掷机器人组成。每台机器人包含五台伺服电机。其中,天轨与推座电机为沿天轨方向运动的电机,推座电机负责推动装载丝饼的杆,行程有限,可辅助天轨电机快速定位。

系统结构如图1所示。落筒机器人负责从卷绕机上接过丝饼,然后再交给投掷机器人,最终由投掷机器人将丝饼放上货架。两台机器人丝饼的交接定位,由天轨电机和推座电机共同配合完成。

图1 系统结构图Fig.1 System structure

控制系统上位机使用计算机,并采用NI公司的LabVIEW软件进行上位机开发。上位机通过基于对象嵌入与链接的过程控制(object linking and embedding for process control,OPC)技术,使用工业以太网PROFINET与TCP/IP协议和下位机的PLC进行数据交换[6-8]。多台机器人间的PLC通信也是通过工业以太网PROFINET实现的。

图2为系统通信架构图。

图2 系统通信架构图Fig.2 Communication structure of system

鉴于不同厂家设备的通信协议不同,不能直接进行数据交换。LabVIEW与ET200S间使用OPC技术解决此问题[9],以LabVIEW作为OPC客户端,而PLC作为OPC服务器端[10]。通过OPC软件TOP Server创建通信标签,添加上、下位机共享变量,再配置各机器人以太网TCP/IP协议的IP地址、子网掩码,如表1所示,就可实现上、下位机的数据交换[11-12]。当PLC收到上位机发来的指令后,通过PROFIBUS总线与S120进行通信,从而控制电机运动并读取电机的运动状态。

表1 地址分配Tab.1 Address assignment

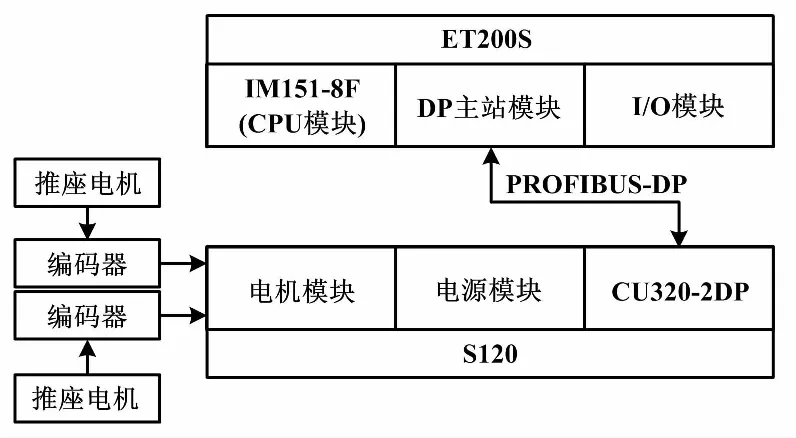

下位机的控制系统均为ET200S和S120组合,每个S120控制器根据其控制单元(control unit,CU)控制单元选型,可控制数个伺服电机。S120适用于多轴控制,其强大的定位功能可以准确地实现轴的绝对定位、相对定位,适用于对运动精度要求较高的系统,完全能够满足本套系统的要求。S120控制器选配电源模块、电机模块、编码器和可以控制六根轴的CU320-2DP控制单元,具体的硬件结构如图3所示。

图3 硬件结构图Fig.3 Hardware structure

ET200S与S120之间采用PROFIBUS总线[13-15]。因为此套系统使用了大量分散的I/O设备,如限位开关、接近开关等,所以系统采用适用于可编程控制器与现场级分散I/O设备之间通信的DP协议,以ET200S作为主站、S120作为从站。在系统中配置好站数、站地址、输入/输出地址、输入/输出数据格式,以确保系统通信的有序、高效。

2 S120与ET200S通信方法

使用西门子的STEP7 SP2.V5.5版本作为组态软件。首先创建PLC站点,然后进行硬件配置。根据系统实际需求,配置包括IM151-8F CPU在内的所有模块、S120的DP从站及各个机器人PROFIBUS地址。

S120的配置软件为STARTER V4.1.3。S120通过111报文来实现类似点动、回零、MDI等基本定位功能。111报文的发送和接收各有12个字节,共24个字节,如表2所示。发送为控制字,即PLC传递给S120的数据。接收为状态字,即PLC读取S120返回的状态信息,但PLC不能对状态字进行修改。控制字中,可以通过修改OVERRIDE、MDI_TARPOS、MDI_VELOCITY、MDI_ACC、MDI_DEC等字,进而修改电机的运动速率、目标位置、运动速度、加减速度等参数。通过查看状态字ZSW1中的相应位,可以获取轴的实际位置和速度等状态信息。当PLC和S120完成组态后,在STARTER中配置111报文的地址,使其与PLC 对应的地址区建立映射。该地址即为所对应的电机。使用STEP 7中的系统功能SFC14(读取DP标准从站的连续数据)与SFC15(向DP标准从站写入数据),建立两者间的通信。通过SFC14可读取PLC中DB2数据块从DB2.DBW0到 DB2.DBW23的这24个字节。在DB2中将这24个字节分别定义为111报文所对应的状态字,并通过S120中111报文地址W#16#182与这24个字节建立联系。 同样地,在SFC15中,从DB1.DBW0到DB1.DBW23的这24个字节代表111报文中的控制字,通过地址W#16#182与S120 建立联系。这样就可通过修改PLC中DB1数据块对应的控制字参数,修改111报文和读取DB2中对应的状态字参数,实现对相应电机的控制和各种状态的读取。

表2 111报文Tab.2 111 messages

3 双电机快速定位设计

3.1 工艺需求

化纤长丝自动化生产线机器人负责把丝饼从卷绕机搬运到丝架车上,自动化落筒机器人采用伺服电机半闭环控制方式。天轨驱动电机采用功率为1.5 W的异步电机;推座采用功率为240 kW的异步电机。驱动方式为带编码器反馈的矢量控制,编码器为1 024线带零位脉冲的增量编码器。天轨电机运行一圈,机器人前进34.159 mm;推座电机运行一圈,推座前进10 mm。

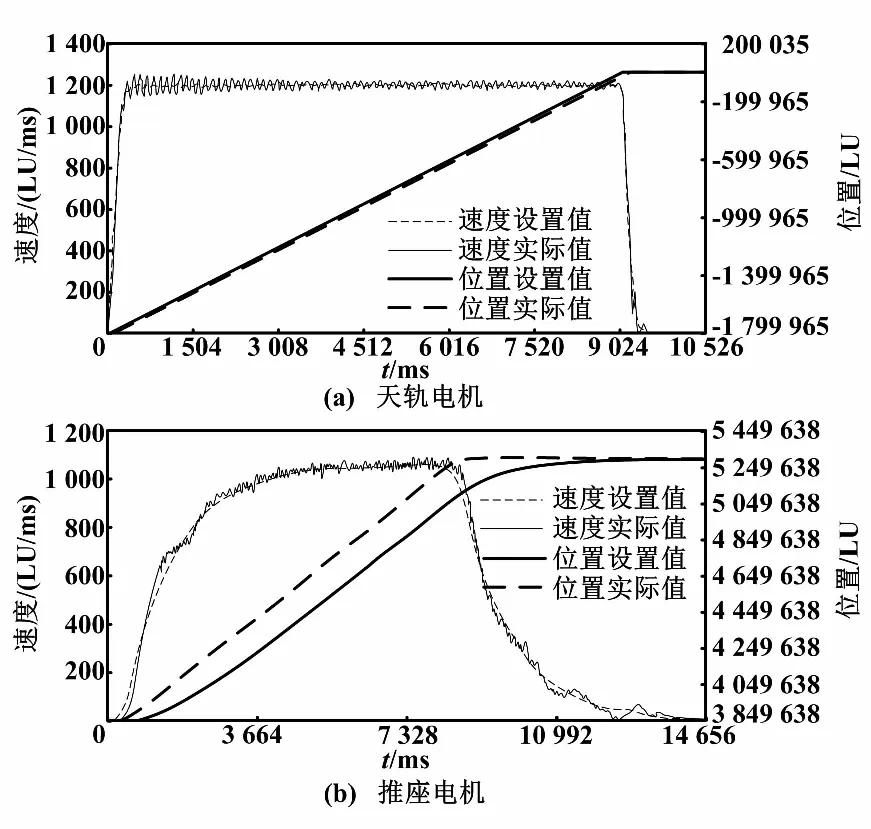

机器人天轨运动采用电机带动减速机驱动齿轮运行。其速度、位置设定值和测量值使用西门子STARTER软件获取。电机速度、位置的设定值与测量值曲线如图4所示。

电机运行的位置单位为 LU,即 Length UNIT。电机运行一圈为10 000 LU。机器人自重大,天轨加、减速时间长,消耗较多时间。以丝饼转运典型工艺为例,采用单天轨电机定位方式,行程600 000 LU,机器人天轨方向定位时间超过10 s,其中减速调整时间大于4 s,天轨电机速度位置曲线如图4(a)所示。

推座子系统质量小,电机加减速时间小于500 ms,其速度位置曲线如图4(b)所示。但由于推座行程小,单独使用推座子系统无法完成丝饼输送工艺。若天轨使用大功率电机,将增加系统能耗;提高减速机的减速比虽能提高驱动系统扭矩,缩短天轨定位稳定时间,但会降低系统最大运行速度,对生产效率产生负面影响。所以需要采用合适的控制方法提高机器人天轨定位速度。

图4 电机速度、位置曲线Fig.4 Curves of speed and position of the motors

3.2 子系统建模

根据机器人位置设定值和测量值信息,采用单入单出(single input single output,SISO) 传递函数参数估计方法,建立机器人各运动子系统仿真模型。在控制系统建模和仿真中,如天轨电机定位精度小于5 000 LU,即可满足丝饼转运工艺要求。用STARTER软件获取驱动器的监控数据,通过LabVIEW对天轨电机和推座电机子系统的传递函数进行参数估计[16-19]。天轨运行子系统模型结构采用双级滞后比例环节,计算得到如式(1)所示的传递函数[20]。推座子系统模型结构为单级滞后比例环节,计算得传递函数如式(2)所示。

(1)

(2)

把天轨行程为600 000 LU和450 000 LU 的下位机控制器的位移设定值输入天轨电机子系统仿真模型,计算得到位移过程量仿真值和测量之间的误差绝对值不超过0.01%。经验证,依照此模型仿真获取的位置计算值和测量值的差值满足要求,能在此模型基础上进行研究。推座电机子系统同理可证。

3.3 快速定位控制过程设计及仿真

根据天轨、推座子模型结构和参数,使用AMESim建立双电机控制系统模型。双电机位置环定位系统结构如图5所示。推座电机位置环定位控制器根据天轨电机子系统位置的当前值和设定值的差值计算推座子系统位置的设定值,采用比例控制器,增益为20。由于推座电机子系统行程有限,对控制器的输入输出进行限幅,范围为-190 000~+238 000。推座电机速度限幅为2 000 r/min,天轨电机速度限幅为1 000 r/min。天轨电机、推座电机子模型位置输出之和为系统位置输出。

图5 双电机控制系统结构框图Fig.5 Structure block diagram of double motor control system

PLC定位程序设计流程图如图6所示。

图6 程序流程图Fig.6 Program flowchart

在进入主程后,PLC先与S120驱动器建立通信,然后进行参数初始化,给111报文赋初值,配置电机的加减速、定位速度速率等参数并使能JOG、回参考点、软硬限位、接近开关等功能。参数赋值具体如表3所示。其中,控制字STW1必须在第一个周期内由高位到低位写入二进制数0000010001111110,即47E,然后在第二周期写入47F,以驱动电机。

表3 参数赋值Tab.3 Parameter assignment

双电机定位仿真结果如图7所示。

图7 双电机定位仿真结果Fig.7 Positioning simulation results of double motor

定位开始时,天轨电机开始运动,不断判断它与目标位置的距离,并对推座电机进行限幅。一旦满足推座电机子系统的限幅,天轨电机开始减速。与此同时,推座电机开始运动。推座电机运动距离通过不断读取天轨电机与目标距离的差值获得。当两者的运动总距离达到目标位置后停止,定位结束。

对于600 000 LU行程,双电机定位时间比天轨单电机定位时间缩短3.4 s。研究结果表明,双电机定位控制能降低天轨电机因减速时间过长带来的影响,提高系统的定位速度。

4 结束语

ET200S与S120组成的多机器人控制系统,通过PROFIBUS-DP协议,由111报文协议实现控制伺服电机的回零、加减速、JOG等一系列功能。

在天轨移动方向上,该多机器人控制系统采用高动态响应环节的子系统对低动态响应的系统进行补偿,以提高系统整体动态响应性能;采用全闭环控制能提高系统的定位精度,适用于更高精度需求的控制系统。通过双电机位置控制,可在能耗有限的条件下,缩短机器人天轨移动定位时间,提高生产线效率和企业的经济效益。该研究对于广大长丝生产企业实现高效丝饼自动化搬运具有指导性意义。

参考文献:

[1] 吴军,徐昕,连传强,等.协作多机器人系统研究进展综述[J].智能系统学报,2011,6(1):13-27.

[2] 原魁,李园,房立新.多移动机器人系统研究发展近况[J].自动化学报,2007,33(8):785-794.

[3] 吴军,徐昕,王健,等.面向多机器人系统的增强学习研究进展综述[J].控制与决策,2011(11):1604-1608.

[4] WEI W,GANG W,CHAO Y.A calibration method of kinematic parameters for serial industrial robots[J].Industrial Robot,2014,2(4):157-165.

[5] KABUKA M R,ARENAS A E.Position verification of a mobile

robotusing standard pattern [J].IEEE Journal on Robotics & Automation,2003,3(6):505-516.

[6] 崔坚.西门子工业网络通信指南(下册)[M].北京:机械工业出版社,2005.

[7] FERRARI P,FLAMMINI A,VITTURI S.Performance analysis of PROFINET networks[J].Computer Standards & Interfaces,2006,28(4):369-385.

[8] 吉顺平.西门子PLC 与工业网络技术[M].北京:机械工业出版社,2008.

[9] DANA S,SAGAHYROON A.Development of a monitoring and control platform for PLC-based applications[J].Computer Standards & Interfaces,2008,30(3):157-166.

[10]BARSOUM N N,ROLAND J A.Ethernet control AC motor via PLC using LabVIEW[J].Intelligent Control & Automation,2011,2(4):330-339.

[11]马西沛,刘伟.基于TCP/IP和CAN Bus协议的机电一体化试验平台的研究[J].机械设计与制造,2010,4(4):85-86.

[12]PETER K,AXEL A,HEINZ L,et al.FPGA configuration by TCP/IP and ethernet[C]//2007 15th IEEE-NPSS Real-Time Conference,2007:1-4.

[13]崔坚.西门子工业网络通信指南(上册)[M].北京:机械工业出版社,2004.

[14]郑卓,张东,刘旭东,等.Profibus和Profinet在工业锅炉监控中的应用[J].自动化仪表,2010,31(3):38-40.

[15]张俊彪,王鸿辉,何长安.基于 OPC Server 的PC与S7-300/400的通信[J].电力自动化设备,2007,4(4):83-86.

[16]李亮.基于LabVIEW的系统辨识[C]//全国先进制造技术高层论坛暨第八届制造业自动化与信息化技术研讨会,2009:3.

[17]倪博溢,萧德云.基于LabVIEW的辨识仿真实验平台[J].计算机仿真,2006,23(5):259-263.

[18]HASAN G,IBRAHIM T,FIKRET A.Designing intelligent mechanical ventilator and user interface using LabVIEW[J].Arabian Journal for Science & Engineering,2014,39(6):4805-4813.[19]BITTER R,MOHIUDDIN T,NAWROKI M.LabVIEW advanced programming techniques [M].Boca Raton: CRC Press,2007.

[20]施密特.机械制造装备控制技术[M].北京:机械工业出版社,2010.