基于核心企业各节点周转箱生命周期研究

赵 京,王旻玥

(江南大学,江苏 无锡 214000)

1 引言

周转箱作为集装单元化的容器,不仅减少了物流包装成本,更极大的提高了企业流通效率。目前,我国很多企业都已经认识到了这一点,并加大了对周转箱的投入使用力度,其中也不乏多次使用RFID、GPS等物联网技术,但是由于技术成本等因素,并未全面普及,所以多数企业在实际使用管理的过程中,还是以半人工的使用与管理方式为主,此外,很多企业在周转箱后期使用管理的过程中,往往不太重视。因此,不仅消耗了大量的资金与人力,还降低了周转箱在整个生命周期中的使用与管理效率,从而影响企业产品的正常生产与交付。

2 周转箱生命周期现状

2.1 采购阶段

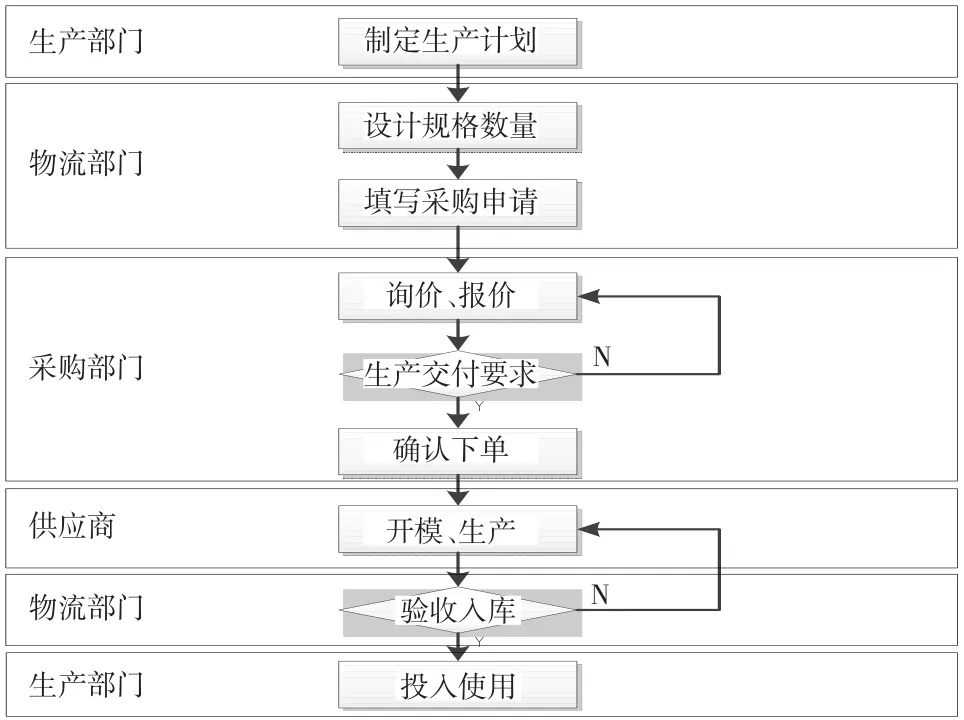

核心企业周转箱的采购,并不是由采购部门单独负责,而是需要生产部门、物流部门、采购部门的共同参与并确定。整个采购过程主要会涉及到两个问题,其一是采购数量的确定,其二是周转箱供应商的选择。

企业在不同生产时期,对周转箱的需求量不尽相同,核心企业内部、外部不同节点企业的需求量也各有差异,而周转箱的数量直接影响到企业的生产成本。为了将所需数量控制在合理经济的范围之内,往往需要根据生产部门提供的生产计划作为基础,结合物流部门、采购部门共同确定最终采购量。之后便开始进入采购流程,由于周转箱投入时间不一,可分为两种类型,一种是在用周转箱的采购,一种是新型周转箱的采购。前者由于之前存在采购记录,所以一般可由周转箱负责人(Planner)填写采购申请单,后经采购部门审批,就可直接向相应周转箱生产商下单生产。而后者没有历史采购记录,需要采购部门询价、报价,确定最佳供应商后,方可下单生产。具体流程图如图1所示。

图1 采购流程图

2.2 使用阶段

周转箱在经过核心企业验收入库后,便开始投入使用。从物流部门发出牛奶车,按照计划,运送到供应链各节点。期间,核心企业周转箱负责人(Planner)负责企业内部周转箱的运作与管控,并实时监督并调整外部各节点周转箱收发计划、库存状态,而各节点Planner只对各自节点周转箱实施管控。这里,主要会涉及到两项工作;一个是周转箱总数量的计算,另一个是日常流转及故障处理。

(1)周转箱总数量计算。对于核心企业而言,由于其生产过程包括内部生产与外部节点企业生产两个部分,才能完成最终产成品的交付。所以在计算周转箱总需求量时,要结合内、外部的情况。各节点周转箱数量按照其计算、存在方式的不同,可以大致分为如下几种:

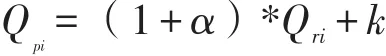

节点备货量(Qpi):该节点在一定周期内的周转箱备货量;

节点需求量(Qri):该节点在一定周期内的计划需求周转箱数量;

节点系统量(Qxi):该节点在SAP、ERP等软件系统里周转箱的库存量;

节点实际量(Qfi):该节点在其节点区域范围内周转箱实际的库存量。

其中,α为备货周期系数,k为非整托补充值。

供应链总体周转箱数量(Q),若按照不同的周转箱数量类型,也可以分为总体备货量(Qp)、总体需求量(Qr)、总体系统量(Qx)、总体实际量(Qf)。但是在计算总体数量时,不仅包括各节点备货量之和,还有牛奶车在途数量(Qt)、问题数量(A)等。

其中,A为问题数量,B为批次订购补充值。

这里的A值,是指由于产品、周转箱的质量问题等因素导致周转箱无法正常使用流转而产生的问题数量。B值,一方面是企业在预算时,考虑到后期产品产量高峰期、周转箱在实际使用过程中的丢失、报废等现象,所以额外增加的数量,以便及时补充流转;另一方面是不同种类的周转箱的订货批次不同,尤其是特殊类别的周转箱,需要达到最低采购数量,供应商才愿意接单生产。此类备用库存,一般存放在周转箱供应商处,即可以减轻核心企业库存压力,又可以保证周转箱的质量。

(2)日常运营及故障处理。由于物联网技术的发展,部分企业已经将RFID、GPS等先进技术应用于周转箱管理与控制工作,并且周转箱已经编入物料号,纳入ERP、SAP等生产制造业的管理系统中,实现了出入库、库存的电子化,用户可以随时查看各环节周转箱出入库以及库存情况。但是由于技术成本、人员操作局限性等因素,实际管理控制过程还是需要由人工主导,各类技术软件作为辅助参考工具。在正常情况下,周转箱负责人(Planner)根据生产部门提供的生产计划,制定所需周转箱的发货计划,若生产计划发生变化,则相应调整所需周转箱的发货计划。但是,当企业周转箱出现告警时,Planner将按照如下原则与方式进行处理并解决:首先,查看“SAP”系统中各环节周转箱发货量、收货量、库存量、Blocked量,参照各环节安全库存及周转箱总数量,对比相应数据;其次,查询内部、外部生产线的生产计划,计算周期内实际周转箱需求量;最后查看内部、外部生产线中,周转箱的实际在用、占用情况,通过调整异常值,保证周转箱供应链的正常运转。

2.3 报废阶段

周转箱在使用过程的各个环节,都有可能发生破损、变形等,从而超出其正常生命周期,这时便需要将其锁住(Blocked),并存放在相应“Blocked”区域。由包装工程师赶赴现场,参照相关使用要求及报废规定,对仍然符合要求的周转箱解除Blocked状态,并重新投入生产使用,对不符合要求的周转箱则从“Blocked”区域拉出,放入物流部门相应“Blocked”区域,并等待周转箱供应商相关工程师的确认。最后,符合报废要求的周转箱,经部门领导签字后统一报废。

3 问题及成因分析

3.1 采购过程繁琐,周期过长

核心企业周转箱的采购涉及到生产、物流及采购等多个部门。周转箱从设计、下单、生产、使用,需要经过相对较长的时间,其中设计、下单就占了相当一部分比例。首先是周转箱的设计一般由物流部门的包装工程师负责,根据生产线的产品特色及生产要求,设计出符合要求且可用的周转箱。为保证设计的合理可用性,包装工程师需要多次实地考察整个生产环节,并与生产部门多次交流研讨,不仅对包装工程师的专业要求很高,而且还会占用生产人员的正常生产时间,往往是包装工程师要求开会研讨,但是生产人员故意缺席,导致设计进程推进缓慢。对于在用周转箱,由于之前存在采购记录,供需双方一般也会签订长期供货的合同,此类下单、生产的周期较短,一般情况下,不会影响周转箱的正常运转。但是对于全新周转箱,之前并未采购过,需要经过采购人员询价、报价、供应商开模、试用等环节。如果不符合使用要求,还需供应商重新开模,延长了下单生产周期。

3.2 数量管理不合理,变动幅度大

在上述周转箱总数量的计算公式中,核心企业在不同的阶段需要使用到不同的公式,比如在采购阶段,需要根据总体备货量(Qp)来确定采购数量,而在流转使用阶段,需要结合总体需求量(Qr)、总体系统量(Qx)、总体实际量(Qf)三个参数来保证周转箱在各个节点的正常运转与供应。但是各节点在实际流转过程中,往往会发生如下情况:首先,从自身库存与生产安全的考虑出发,在实际生产使用过程中,各节点会有意无意地提高其备货周期系数(α),以保证自身环节的正常生产与供应,这就导致节点备货量(Qpi)持续上升,使现有周转箱面临无法满足正常流转供应的风险。此外,各个节点的Q值的确定也具有一定的随机性,一方面是节点需求量(Qri)的确定标准,有些环节以生产线线边超市的最大容量为准,有些则以全天发货量为准,有些以牛奶车下次送到期间生产所需为准,不同的标准基数,都会影响Qri值的大小。另一方面就是在后期实际生产使用过程中,α、Qri值的大小也会随着双方“Planner”各自的心理以及之间的关系,发生微妙的变化,如果双方“Planner”的工作关系一直较为融洽,节点对该值的调整空间相对就会大一些,反之,则会小一些。

3.3 报废周期不固定,标准不统一

周转箱的报废需要经过“筛选”、“Blocked”、“确认”等多重环节,同时也需要各环节、各部门的共同参与并确认。只要其中某个环节出现问题,都会影响周转箱的最终报废,可见,整个报废过程涉及的节点、部门很多,并且没有一个统一的报废时间,只是在生产使用过程中,发现有问题时就将其挑选出来,等累积到一定数量才开始后续的流程。在实际生产使用过程中,由于各环节之间的差异性,周转箱的报废标准也不尽相同。比如,周转箱底部的变形情况,生产部门在生产线的使用过程中,由于其运输次数相对较少,且距离较短,对于底部发生凸起的现象,只要不是太严重均在可接受范围之内。但是物流部门,尤其是在运输环节,当底部发生凸起的周转箱堆叠在一起时,很容易发生倾倒,甚至造成翻车等事故。这就导致周转箱报废流程缓慢,甚至因意见不一而中止,从而影响其正常流转使用。

4 改进与建议

4.1 建立供需双方从人员、库存、到生产线的直接对接通道与流程

核心企业及各节点与周转箱供应商建立直接对接通道与流程,包括人员、技术、生产、库存等各个方面。在库存方面,利用供应商库存,不仅可以提供高质稳定的库存管理,更可以为企业缓解库存压力。在技术方面,应通过学习、培训等方式,提升企业员工在周转箱设计、使用以及管理方面的理论水平与实践经验。在生产方面,周转箱供应商的工程师直接来到核心企业生产一线,结合其生产特色及产品要求,设计出可用的周转箱,一方面减少了信息传递的节点,降低了传递过程中的扭曲与变形,保证供应商所生产的周转箱满足使用要求,另一方面缩短了信息传递的时间,提高了采购效率,使其他非专业人员可以从中解脱出来。

4.2 规范并建立各节点周转箱数量的计量方式与调控体系

各节点由于地理位置、生产产量以及发货量的不同,其备货量(Qpi)会有所差异,可以结合“下趟牛奶车到达周期”制定备货周期系数(α),而节点需求量(Qri)可以根据发货量灵活调整,周转箱负责人(Planner)应该建立起各节点关于备货量(Qpi)、需求量(Qri)、系统量(Qxi)、实际量(Qfi)等相关数据的汇总与管理,及时准确把握各节点的数据波动及总体变化趋势。在管控监督的过程中,应尽量减少人为因素对其产生的影响,做到公正合理,规范有序。

4.3 统一并简化各环节周转箱的报废标准与处理流程

由于使用环境与堆垛方式的不同,同一周转箱在不同节点的使用与报废要求会有差异。统一的标准必须以所有环节中的最高要求为基准,否则仍然会导致周转箱供应链的中断,制定的统一标准,由各节点参考实施,对于“Blocked”区域的周转箱,可随牛奶车运送至物流部门集中区域,待达到一定数量后,由核心企业周转箱负责人,组织相关工程师集中审核确认。

5 总结

对周转箱在采购、投入、使用、报废等整个生命周期展开研究,分析其原因并提出相应建议,可以改进并提高周转箱在整个生命周期中的使用流程与管理效率,从而提升物流流通效率,保证生产有效运转。随着物联网技术的发展与普遍运用,其中的部分问题可以被技术覆盖掉,但是由于人为、技术、经济成本等因素的限制,还需进一步开展对各节点周转箱数量计量方式、调控体系以及在实际使用过程中各节点之间心理博弈对周转箱数量及管控方式所产生的影响,以便其与技术更好地融合应用,从而优化并提升周转箱供应链的流通方式与运作效率。

[参考文献]

[1]鲁斌.核心企业周转箱管理方法与应用[D].北京:清华大学,2013.

[2]王梦月.果蔬周转箱循环共用模式研究[J].中国市场,2015,(45).

[3]张文杰,李正军.多尺寸塑料周转箱优化汽车零部件物流研究[J].物流科技,2016,(3).

[4]付铁山,刘冰.超市行业物流周转箱共有化:日本经验及启示[J].物流科技,2015,(2).

[5]姜文启.W公司周转箱智能管理系统设计与实现[D].长春:吉林大学,2016.

[6]王华.物流周转箱管理RFID解决方案[J].物流技术与应用,2011,(5).

[7]李卉.周转箱在石油物流中的作用[J].中国物流与采购,2013,(6).

[8]郑明华.基于多属性决策模型卷烟周转箱规格选择[J].物流技术,2017,(3).