加工中心展开式镗刀加工曲轴孔的应用研究

□ 吕昆仑

上汽通用汽车有限公司 上海 201206

曲轴孔作为发动机缸体的重要孔系和设计及定位基准,其加工质量直接影响发动机的装配精度及整体运转性能。曲轴孔的形状精度、位置精度要求高,生产中经常需要对曲轴孔加工工艺进行研究和改进,以提升加工质量和加工效率,满足当前各动力总成机加工企业对产品质量、加工效率、智能化及柔性化生产越来越高的要求[1]。

1 曲轴孔加工工艺的选择

曲轴瓦盖合盖前或上下缸体合盖前,对曲轴半圆孔进行粗加工,主要作用是去除多余毛坯硬皮和加工余量。曲轴瓦盖合盖后或上下缸体合盖后,对曲轴孔进行整体式半精加工和精加工,以确保曲轴孔的形状精度和位置精度等达到要求[2]。

为保证曲轴孔的形位精度,上汽通用汽车动力总成机加工生产线传统上在专用机床上使用组合式镗刀进行半精镗和精镗加工,每组刀片对应相应的加工位置和加工余量。在曲轴孔镗刀远端导向杆处进行导向和支撑,以保证曲轴孔加工的形位精度。曲轴孔镗刀通过偏心进刀和退刀,避免曲轴孔镗刀刀片磕碰曲轴孔。由于镗刀不具备胀刀功能,因此这一加工方案一般无法通过加工中心来实现[3-7],无法加工缸体上其它特征,加工柔性化较差。

加工中心采用掉头镗孔的方式进行曲轴孔加工,曲轴孔镗刀悬伸较长,且曲轴孔孔长一般大于300 mm,因此采用两头镗进的加工方案。由于镗杆呈悬臂状态,悬伸较长,刚性和强度较差,易引起振动,因此难以保证被镗曲轴孔的尺寸精度和形位精度。基于以上情况,上汽通用汽车只在曲轴孔粗镗加工时利用加工中心进行曲轴孔掉头镗加工。

可见,在专用机床上用镗刀加工曲轴孔或在加工中心上掉头镗曲轴孔,由于存在各种局限性,已经无法满足当前先进制造企业对生产线高效率、柔性化、智能化的需求。于是,采用带推拉杆的加工中心展开式镗刀加工曲轴孔,逐步被越来越多的先进制造企业所关注、研究和应用。

2 带推拉杆的展开式曲轴孔镗刀应用

带推拉杆的展开式曲轴孔镗刀,具有收刀、胀刀加工、自动换刀及直径自动补偿等功能[8-9]。

以上汽通用汽车某发动机缸体曲轴孔的加工为例,对采用带推拉杆的加工中心展开式曲轴孔镗刀应用进行分析,通过刀具推拉杆的轴向移动,实现半精镗刀片和精镗刀片的径向收刀、胀刀,以及直径方向刀具补偿等功能。刀具半精加工档,刀夹号为1.1~1.4,直径为48.655 mm。精加工档,刀夹号为2.1~2.4,直径为48.815 mm。半精镗和精镗直径可以通过机床控制程序进行精确补偿,保证加工的稳定性和高效率。

2.1 刀具推拉杆位置

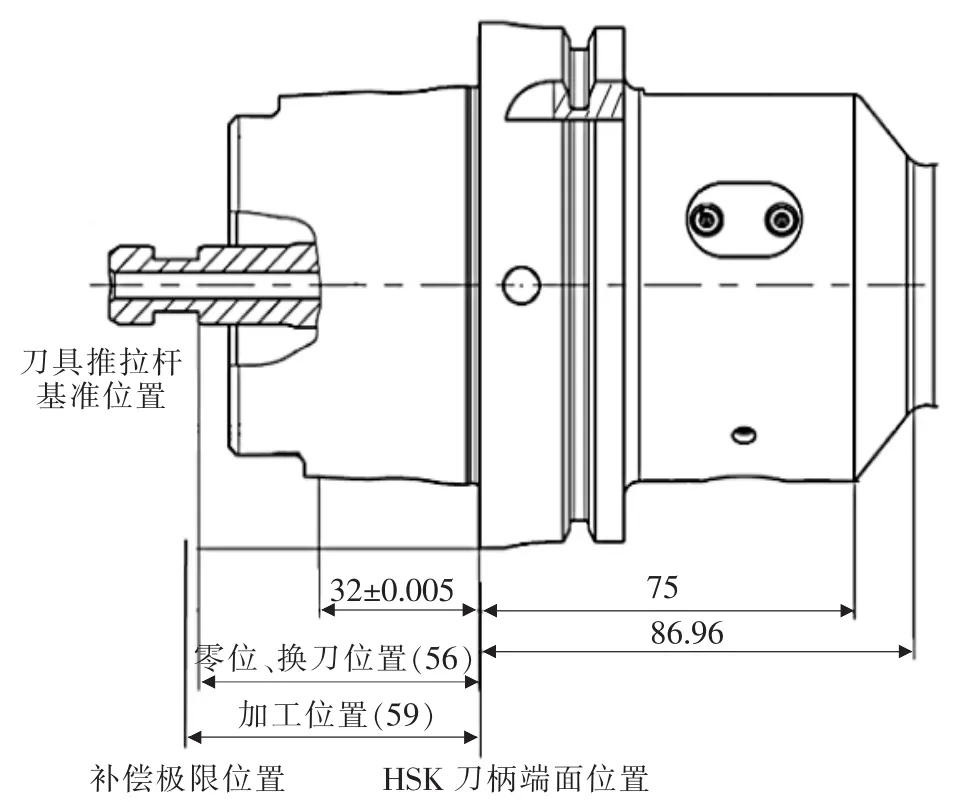

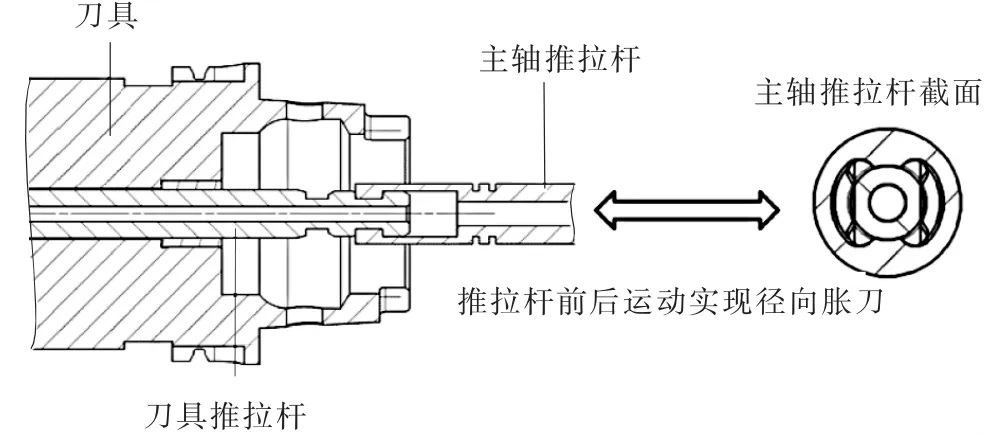

如图1、图2所示,以某具有胀刀功能的曲轴孔镗刀为例,对刀具推拉杆位置进行说明。

(1)换刀位置。推拉杆基准距离HSK刀柄端面32±0.005 mm。

(2)正常加工位置。推拉杆基准距离HSK刀柄端面56 mm。

(3)补偿极限位置。推拉杆基准距离HSK刀柄端面59 mm。

▲图1刀具推拉杆轴向位置

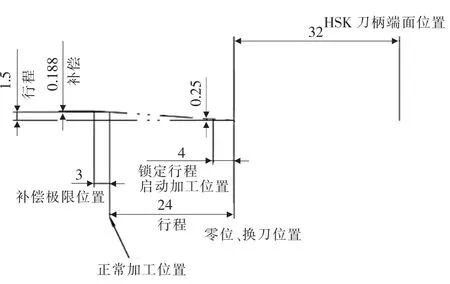

▲图2 刀具推拉杆轴向位移量和径向胀刀量

楔块的倾斜角度为3.575°,刀具推拉杆从启动加工位置至加工位置的轴向位移量为20 mm,径向胀刀量为1.25 mm。刀具推拉杆从换刀位置至加工位置的轴向位移量为24 mm,径向胀刀量为1.5 mm。刀具推拉杆从加工位置至径向补偿最大位置处的轴向位移量为3 mm,径向位移量为0.188 mm。刀具推拉杆的轴向位移量是通过控制主轴推拉杆的轴向位移量来实现的。

2.2 曲轴孔半精镗、精镗前后刀片距离孔壁间隙

在展开式曲轴孔镗刀处于收刀状态下,半精镗刀片至孔壁间隙,镗前尺寸为0.795 mm,镗后尺寸为0.63 mm。精镗刀片至孔壁间隙,镗前尺寸为1.41 mm,镗后尺寸为1.25 mm。

可见,镗前进刀过程中半精镗刀片和精镗刀片不会有磕碰孔壁的情况发生,为采用加工中心进行曲轴孔镗削加工并在镗刀导向端支撑创造了条件。

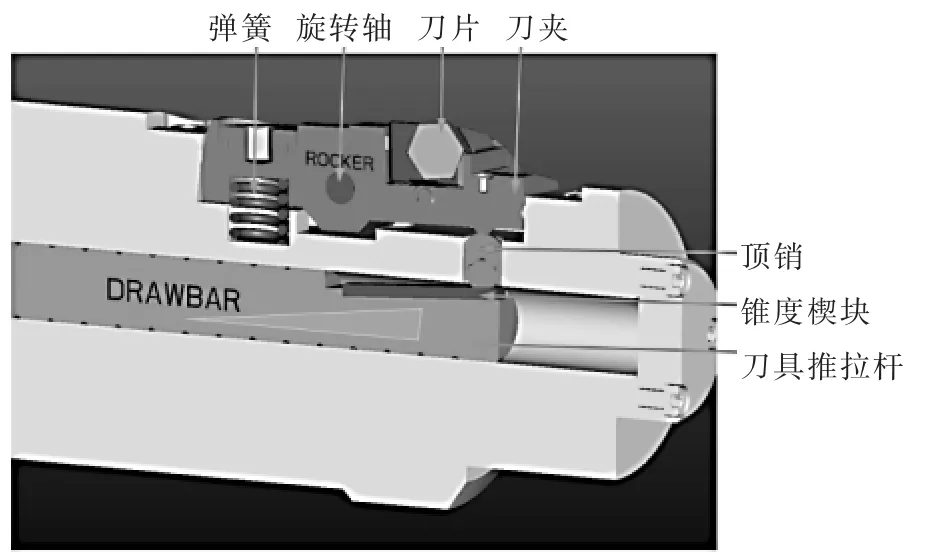

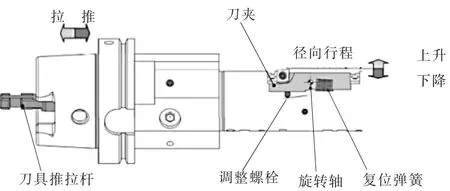

2.3 展开式曲轴孔镗刀胀刀原理

加工中心主轴推拉杆与刀具推拉杆连接,通过控制主轴推拉杆往返位移来实现刀具推拉杆的锥度楔块驱动顶销作径向移动,顶销顶起刀夹。同时,刀夹通过刀夹旋转轴压缩复位弹簧,实现刀片的径向胀刀和直径补偿。主轴推拉杆向前移动,带动刀具推拉杆向前移动,弹簧使刀夹复位。刀片径向收刀到位,在收刀状态下实现无切削进刀和退刀。主轴推拉杆将刀具推拉杆推至换刀位置,加工中心实现自动换刀。

图3、图4所示分别为胀开式镗刀结构和胀开式刀具工作原理。

▲图3胀开式镗刀结构

▲图4 胀开式刀具工作原理

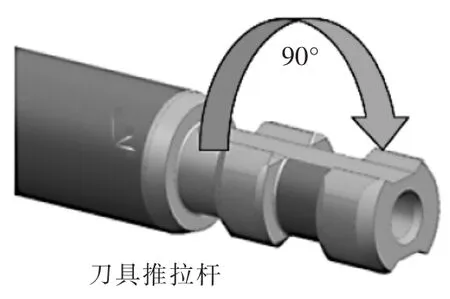

2.4 换刀结构

展开式曲轴孔镗刀通过刀具推拉杆与主轴推拉杆连接,主轴推拉杆带动刀具推拉杆在换刀位置旋转90°进行换刀。主轴推拉杆末端和刀具推拉杆前端通过键与键槽连接并固定,以保证连接的稳定性。同时,这一刀具采用内冷方式冷却,可以保证刀具冷却的充分性[10]。

图5所示为展开式曲轴孔镗刀末端结构,图6所示为刀具推拉杆末端结构。

▲图5 展开式曲轴孔镗刀末端结构

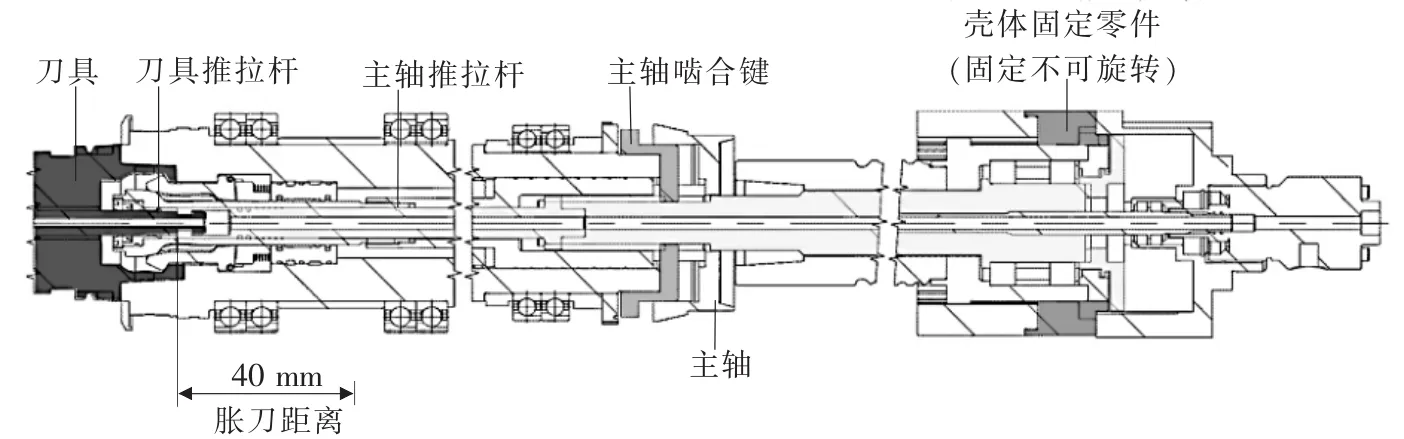

2.5 主轴换刀原理

由于展开式曲轴孔镗刀具有胀刀功能,因此对加工中心主轴结构也有特殊要求,方可满足展开式曲轴孔镗刀的换刀需求。

▲图6 刀具推拉杆末端结构

主轴推拉杆与刀具推拉杆结构如图7所示。在加工状态下,主轴推拉杆键槽和主轴啮合键啮合,主轴推拉杆带动刀具与主轴同步旋转。收刀状态下,主轴推拉杆向前移动至加工收刀位置,主轴推拉杆与壳体固定零件啮合,主轴推拉杆相对于壳体固定零件保持静止。

主轴换刀时,刀具推拉杆和主轴推拉杆均处于换刀位置,主轴推拉杆插入壳体固定零件的键槽,然后主轴推拉杆旋转90°,刀具推拉杆和主轴推拉杆完全啮合或脱开,完成换刀动作。

由于在换刀状态下,主轴推拉杆插入到壳体零件固定的键槽中,因此换刀时推拉杆的角度是固定的。例如上汽通用汽车采用德国GROB G500B122K系列加工中心,其主轴位置角度只有在0°或180°才能进行换刀。

由于主轴机械结构限制,因此对换刀刀库换刀方式也提出了要求。以盘式刀库为例,运动学换刀方式需要主轴在某个倾斜角度换刀,带有推拉杆的主轴无法满足该刀库的换刀角度要求,所以需要采用换刀臂式换刀方式,换刀臂末端可以旋转,从而满足对换刀角度的要求。

3 加工工艺

展开式曲轴孔镗刀加工工艺具有较高的加工生产率,加工精度能满足要求,因此上汽通用汽车采用曲轴孔两刀两工序加工。为满足和提升生产效率,在镗杆上安装了四组刀片,同时完成半精镗、精镗加工。加工工艺为:主轴推拉杆和刀具推拉杆处于收刀位置→曲轴孔镗刀轴向进给至加工位置→主轴推拉杆轴向拉动刀具推拉杆至加工位置,半精镗、精镗刀片胀刀到位→曲轴孔镗刀半精镗、精镗加工→半精镗、精镗加工完成→主轴推拉杆轴向推动刀具推拉杆至加工收刀位置→在刀片处于收刀状态下退刀。

▲图7 主轴推拉杆与刀具推拉杆结构

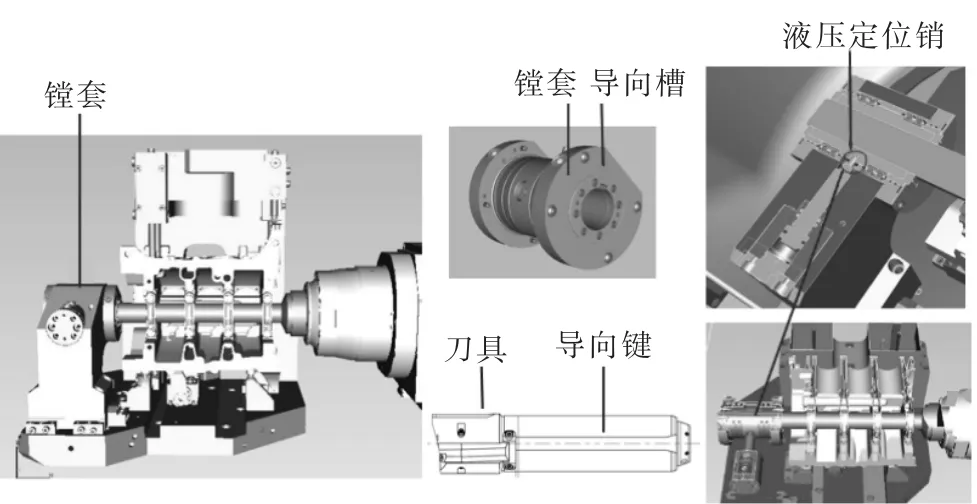

▲图8 曲轴孔镗刀镗模结构

4 曲轴孔镗刀镗模结构

曲轴孔镗刀镗模的结构主要分为四种:单支撑前引导镗模、单支撑后引导镗模、双支撑后引导镗模、前后支撑引导镗模。由于GROB G500B122K系列加工中心主轴的刚性和定位精度等都较好,因此一般采用单支撑后引导镗模。

为使镗杆能准确、顺利地进入镗套,镗刀镗杆导向条上设置有导向键,镗套上开键槽,同时通过液压定位插销保证镗套上导向槽的位置固定,从而确保镗套键槽和刀具导向杆上导向键之间的相对位置。工作时,主轴选择镗刀并旋转至固定位置,然后轴向进刀,通过刀具导向杆上导向键与镗套上导向槽配合连接,对刀具精确定位。曲轴孔镗刀镗模结构如图8所示。

5 结论

对采用展开式镗刀加工曲轴孔的加工中心设备能力进行验收,曲轴孔尺寸精度、圆柱度的能力指数均完全满足上汽通用汽车设备能力验收的要求。由于展开式曲轴孔镗刀具有直径补偿功能,减小了因刀片磨损而引起的曲轴孔直径变化,过程能力指数相比传统曲轴孔加工方式更高,加工稳定性更好。

通过与传统曲轴孔加工方案的比较,并对展开式曲轴孔镗刀在加工中心进行应用研究,实现了发动机缸体机加工线真正意义上的柔性化加工,减少了基准转化带来的公差损失,从而提升了加工质量。刀具自动补偿功能提高了加工效率和加工稳定性。这一缸体曲轴孔加工方案是当前先进的制造加工工艺,对发动机缸体机加工具有一定的指导意义。

[1] 高志永,张斌,罗和平,等.发动机缸体曲轴孔加工工艺研究[J].机械工程师,2013(2):19-20.

[2] 罗静,肖铁忠,龚文均,等.发动机缸体曲轴孔加工专用镗床设计[J].制造技术与机床,2013(9):76-79.

[3] 罗静,肖铁忠,龚文均,等.发动机缸体双金属曲轴孔半精镗及精镗加工工艺[J].制造技术与机床,2013(8):101-103,106.

[4] 史丁丁,朱葛明,羊奎,等.浅谈发动机凸轮轴孔和曲轴孔的加工工艺[J].机械制造,2016,54(2):75-77.

[5] 唐祖彦,李鲜.发动机缸体顶面缸孔曲轴孔精加工工艺技术[J].机电技术,2016(1):55-57.

[6] 程权.缸体曲轴孔和凸轮轴孔的加工方法[J].柴油机设计>与制造,2014,20(4):38-41.

[7] 刘洋,黄雅韵,文涛.线镗工艺加工曲轴孔的能力提升及其常见问题浅析[J].装备制造技术,2017(2):181-183.

[8] 晏绍文.气缸体双孔及止推座面的复合加工[J].机械制造,1987,25(12):20-21.

[9] 黄丽,赵淑军,张文光,等.伸缩式双刃深孔镗刀设计及有限元分析[J].机械设计与制造,2008(11):6-8.

[10]王鹏,陈曦,张磊.精镗缸体曲轴、凸轮轴孔组合机床DKM026 的开发与应用[J].中国新技术新产品,2013(4):25-26.