硅橡胶与金属钢热硫化粘接研究

张林军,曾金芳,余惠琴,杨学军,刘晓红

(西安航天复合材料研究所,陕西 西安 710025)

硅橡胶具有优异的耐高低温、臭氧、溶剂和辐射等性能,在自动化和航空航天领域得到了广泛应用,如固体火箭发动机柔性接头的弹性密封材料和飞机上阻尼减震材料等[1,2]。由于硅橡胶分子主链(-Si-O-)极性不强,反应活性较低且不兼容的化学表面,很难与金属材料形成有效的粘接,降低了其使用的可靠性[3]。利用硅橡胶与金属的热硫化粘接技术是目前研究的热点,如徐新锋[4]研究了金属的表面处理和向硅橡胶中加入的偶联剂含量、种类对热硫化粘接性能的影响,其粘接强度最大可达2.7 MPa;郑诗建等[5,6]分别研究了向硅橡胶中加入偶联剂、金属氧化物和偶联剂以及气相白炭黑等混合配制成的胶粘剂,其与金属热硫化粘接的扯离强度分别达到2.5 MPa和2.9 MPa;Fehn等[7]研究了一种较复杂粘接剂配方,使用不同的有机硅氧烷、硅烷偶联剂、补强填料、引发剂和溶剂等,采用2步配胶工艺研制而成。但以上研究仍存在各自不足:①粘接强度不高,很难达到3.0 MPa以上;②胶粘剂原料和配制工艺较复杂,工程化应用受限。

为了实现较高粘接强度和易于操作的硅橡胶与金属的热硫化粘接,本研究探讨了胶粘剂成分、金属试片的处理方式和硅橡胶的配方对粘接性能的影响。

1 实验部分

1.1 主要原材料

120-1(苯基硅橡胶,苯基含量为3.3%、分子质量为580 000),上海树脂厂;110-2(甲基乙烯基硅橡胶,分子质量为600 000),晨光化工厂;过氧化物催化剂,国药集团化学试剂有限公司;气相白炭黑(A380),沈阳化工厂;改性白炭黑,自制;二苯基硅二醇,郑州阿尔法化工有限公司;含乙烯基的硅烷偶联剂、有机钛类催化剂,南京品宁偶联剂有限公司;CH608胶,洛德化学有限公司;胶粘剂A、胶粘剂B、胶粘剂C,自制。

1.2 仪器与设备

KY-3320A-5L密炼机,开研精密机械设备厂;XK-160型开炼机,广东湛江机械厂;XLB-D1.50MN平板硫化机,青岛锦九洲橡胶机械有限公司;4505型instron万能材料试验机,美国英斯特朗公司;XHS-A邵氏硬度计,营口三丰试验机制造有限公司。

1.3 试样制备

1.3.1混料胶制备

在密炼机中放入生胶,分批加入结构控制剂与白炭黑混炼,再加入其他助剂;加压混炼均匀后,在开炼机上出片[8]。为保证结构控制剂与白炭黑能充分作用,减小结构化效应,预混胶放入烘箱中热处理1 h,待其冷却至室温,返炼时加入硫化剂。混炼胶在室温下停放一段时间,使配合剂能与硅橡胶之间有较好的作用[9]。

1.3.2胶粘剂配制

将含2种乙烯基的硅烷偶联剂、气相白炭黑和硅橡胶等溶于有机溶剂,形成基础配方,其余成分(过氧化物催化剂、含羟基有机物和有机钛类催化剂)作为控制变量加入。

1.3.3剪切试样制备

将胶粘剂涂刷在处理过的金属试片上,在40~60 ℃的烘箱中处理15 min,除去溶剂,增加硅烷偶联剂在空气中的水解,然后按照Q/GB 58.1—1987标准制备四板剪切试样。一段硫化条件为160 ℃、5 MPa/20 min;二段硫化条件为160 ℃/2 h+190 ℃/2 h。

1.4 性能测试

(1)断裂伸长率及拉伸强度:按照GB/T 528—1998标准。采用万能材料试验机进行测试。

(2)硬度:按照GB/T 23651—2009标准,采用XHS-A邵氏硬度计进行测试。

(3)剪切性能:按照Q/GB 58.1—1987标准,采用万能材料试验机进行测试(四板剪切试样)。

2 结果讨论

2.1 胶粘剂的成分对粘接强度的影响

对于硅橡胶与金属的热硫化粘接,几乎所有的硅橡胶胶粘剂中都使用了偶联剂这一关键成分,其在硅橡胶与金属的粘接过程中起到“桥梁”作用[10,11]。硅烷偶联剂的烷氧基通过水解,形成硅醇羟基基团,在催化剂的作用下与金属表面的羟基发生反应,然后硅烷偶联剂的双键官能团或其他官能团与硅橡胶进行反应,形成硅橡胶与金属的热硫化粘接。

2.1.1溶液的pH值对粘接强度的影响

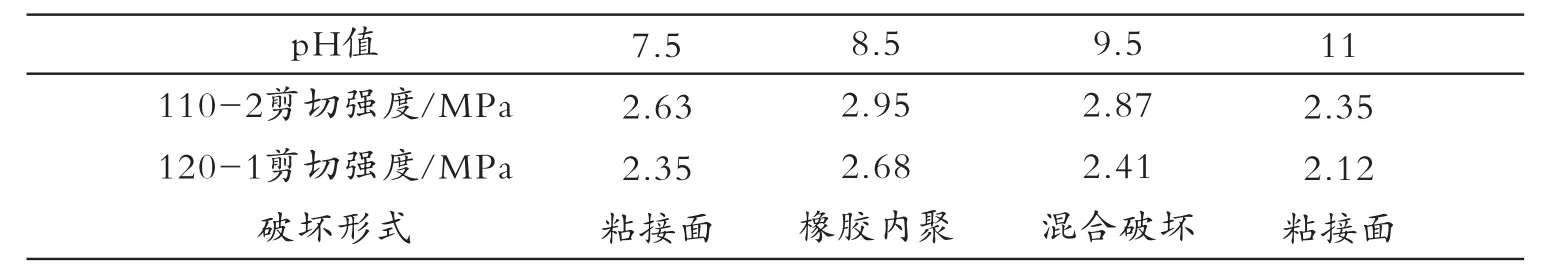

溶液的pH值对粘接强度具有一定的影响,Jenkins等[12]研究了溶液pH值对不同金属粘接强度的影响。结果表明:当溶液pH大于6时,对金属的粘接强度均有所提高。本研究通过采用含羟基有机物对胶粘剂的pH值进行调节,设置了4组不同pH值的胶粘剂溶液,其pH值 分 别 为7.5、8.5、9.5和11,采 用110-2和120-1作为四重片剪切试验材料,其测试结果如表1所示。

表1 胶粘剂溶液的pH值对剪切强度的影响Tab.1 Effect of pH value of adhesive solution on shear strength

由表1可知:胶粘剂溶液的pH值对110-2和120-1与金属粘接强度的影响具有相似的作用,均呈先增大后减小的趋势。这是因为碱性物质含有羟基,pH值较低时,对偶联剂的粘接具有一定的催化作用,由此能提高粘接强度;但随着碱性物质的增加,溶液中的羟基含量也增大,对偶联剂水解成硅醇基团具有一定的抑制作用,阻碍了偶联剂硅醇基团与金属表面的羟基反应。所以,pH值为8.5较适宜。

2.1.2过氧化物催化剂和有机钛催化剂对粘接强度的影响

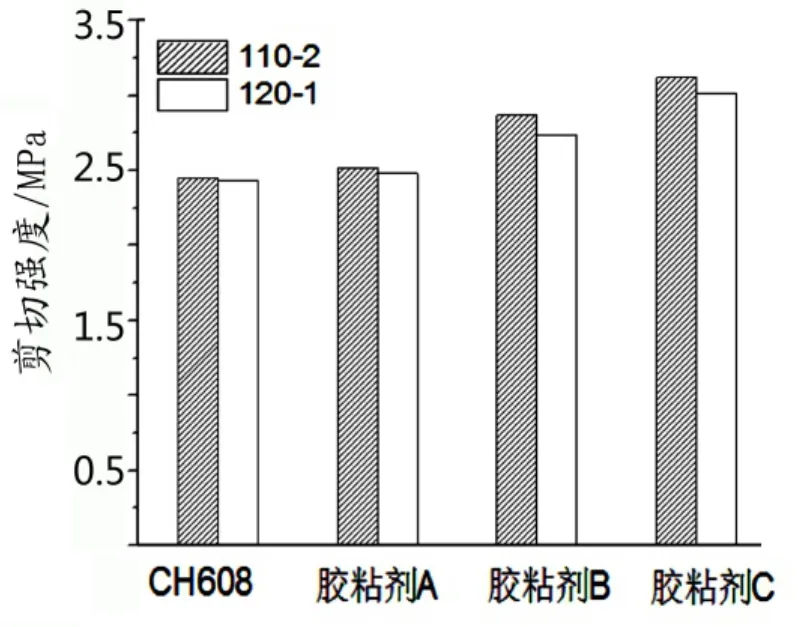

在上述相对最理想的pH值为8.5的条件下,设置3组胶粘剂配方:胶粘剂A为2种含乙烯基的硅烷偶联剂+硅橡胶+气相白炭黑+溶剂;胶粘剂B为胶粘剂A+有机钛催化剂;胶粘剂C为胶粘剂B+过氧化物催化剂,并采用CH608胶进行粘接强度的对比(分别与2种硅橡胶进行粘接),其测试结果如图1所示。

图1 过氧化物催化剂和有机钛催化剂对剪切强度的影响Fig.1 Effect of peroxide catalyst and organic titanium catalyst on shear strength

由图1可知:使用胶粘剂A和CH608对硅橡胶和金属粘接具有相似的剪切强度,均在2.5 MPa左右;当加入有机钛类催化剂时,胶粘剂B的剪切强度提高了0.3 MPa左右,因为有机钛类催化剂催化了硅烷偶联剂的水解和与金属表面的羟基反应,增加了胶粘剂与金属的结合强度;当向胶粘剂B中加入适量过氧化物催化剂时,胶粘剂C与2种硅橡胶的粘接强度均达到3.0 MPa以上,这是因为过氧化物催化剂在胶粘剂中可以分解,在界面处提供了更多的自由基,增大了界面处的交联密度,提高了界面处橡胶的模量,使粘接界面处的剪切模量高于橡胶本体的模量,保证了粘接界面的强度[13]。

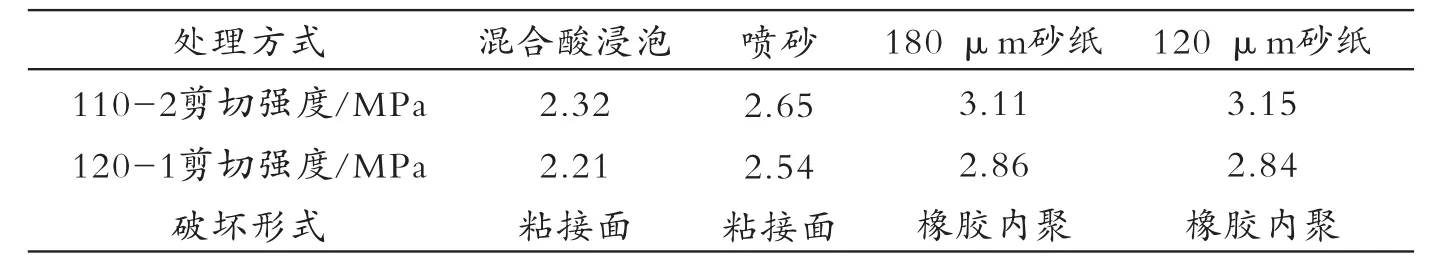

2.2 金属试片的处理方式对粘接强度的影响

在硅橡胶与金属的热硫化粘接中,金属试片的处理也是重要的环节,较多的研究已经报道了金属试片的物理和化学处理方式[14,15]。本研究选择上述相对最优化后的胶粘剂C配方,对金属试片采用工程上简单易操作的混合酸浸泡、1 000~830 μm(15~20目)的 喷 砂 处 理 、180 μm(80目 ) 和120 μm(120目)的砂纸打磨,对2种硅橡胶进行粘接试验,测得剪切强度如表2所示。

表2 金属试片的不同处理方式对剪切强度的影响Tab.2 Effect of different treatment methods of metallic test pieces on shear strength

由表2可知:混合酸浸泡后的金属试片粘接强度较低,因为金属试片为合金,其表面在酸中的腐蚀程度不同,形成的整体表面粗糙度不同;喷砂和砂纸打磨属于机械处理方式,随砂粒粒径减小,硅橡胶与金属的粘接强度增大,橡胶由粘接面破坏转变为内聚破坏,因为砂粒颗粒越细,对金属试片表面处理越均匀,表面积越大,增加了表面的羟基含量和硅橡胶与金属之间的机械锁合力[16]。

2.3 硅橡胶配方对粘接性能影响

2.3.1硅烷偶联剂与硅橡胶共混对粘接性能影响

国内有较多的研究将偶联剂与硅橡胶共混来增加硅橡胶与金属的粘接强度[17],并且取得了较好的粘接效果。本试验选择含乙烯基偶联剂2%、4%和8%分别与硅橡胶共混,采用自制的胶粘剂,制备四重片试样和硬度试样,测试结果如图2所示。

图2 含乙烯基偶联剂的含量对硅橡胶性能的影响Fig.2 Effect of content of vinyl coupling agent on properties of silicone rubber

由图2可知:加入含4%乙烯基偶联剂时,硅橡胶与金属钢的剪切强度达到2.68 MPa,随着含量的增加或降低,剪切强度均降低,但硅橡胶交联后的硬度却随含量的增加逐渐增大,导致硅橡胶剪切模量变大。从测试橡胶破坏的状态分析(见图3),当加入含4%乙烯基偶联剂时,四重片剪切位移较大,破坏面基本满足45°的楔形橡胶内聚破坏。但加入含8%乙烯基偶联剂时,四重片位移很小,破坏无规则,带有脆性撕裂。这可能是因为含乙烯基的偶联剂参与了橡胶内部的交联反应,使硅橡胶内部交联密度过大,橡胶硬度增加较快。

图3 硅橡胶的破坏状态Fig.3 Destructive state of silicone rubber

从试验件脱模处理分析,试验件与模具脱模困难,会使试验件上的硅橡胶遭到破坏,试验件的完整性受损,降低了其力学性能和稳定性。

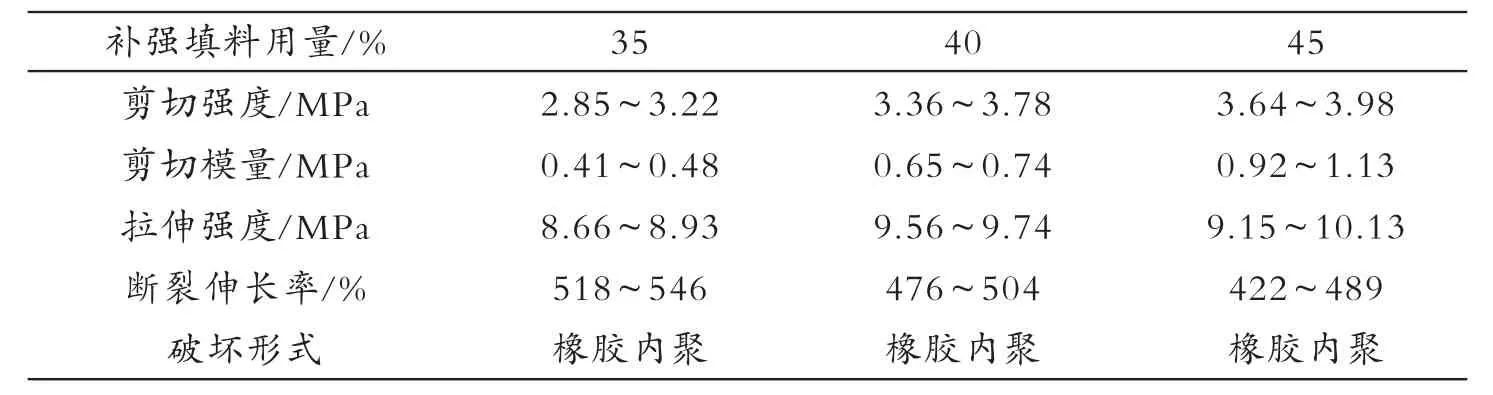

2.3.2补强填料含量对粘接性能的影响

硅橡胶与金属的热硫化粘接不仅与粘接界面的强度有关,还与橡胶材料的补强有关,罗权焜等[18]研究了硅橡胶中白炭黑种类对不锈钢粘接性能的影响,发现加气相白炭黑的粘接强度均能达到2.60 MPa左右,而加沉淀白炭黑的只能达到2.0 MPa。本试验选择自制的改性白炭黑作为补强填料,设置含量为35%、40%和45%这3个试验组,选择胶粘剂C、110-2和180 μm砂纸处理过的金属试片开展试验,测得相关性能如表3所示。

表3 补强填料含量对硅橡胶机械性能的影响Tab.3 Effect of reinforcing filler content on mechanical properties of silicone rubber

由表3可知:随着改性白炭黑含量的增加,橡胶材料的拉伸强度逐渐增大,断裂伸长率逐渐降低,但从40%到45%时,橡胶材料的拉伸强度增加幅度较小、缓慢并趋于上限值。因为白炭黑越多,在橡胶中的分散性得不到保证,反而影响力学性能。剪切强度随白炭黑含量增加逐渐提高,相对最大值接近4.0 MPa,与拉伸强度有相似的增加规律,且均达到橡胶内聚破坏,说明了胶粘剂的强度高于橡胶材料的内聚强度,提高了硅橡胶与金属热硫化粘接的可靠性。

3 结论

(1)对于胶粘剂,选择pH值为8.5的溶液,可以获得较高的粘接强度,选择含有机钛类催化剂和过氧化物催化剂的胶粘剂C,可以使110-2和120-1的粘接强度提高到3.0 MPa以上。

(2)选择180 μm和120 μm的砂纸打磨金属试片,均可达到硅橡胶内聚破坏。

(3)采用硅烷偶联剂与橡胶共混,可适当提高粘接强度,但硅橡胶交联密度过大,试验件会出现脆性撕裂且脱模处理困难;随改性白炭黑含量的增加,110-2的拉伸强度增大,剪切强度相对最大可接近4.0 MPa,提高了硅橡胶与金属热硫化粘接的可靠性。

[1]de Groh H C,Miller S,Smith I,et al.Adhesion of Silicone Elastomer Seals for NASA's Crew Exploration Vehicle[A]//44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference&Exhibit[C].2008.

[2]de Groh H C,Steinetz B M.Effects of Hypervelocity Impacts on Silicone Elastomer Seals and Mating Aluminum Surfaces[A]//45th AIAA/ASME/SAE/ASEEJointPropulsion Conference&Exhibit[C].2009.

[3]Bloomfield L A.Primer system for bonding conventional adhesives and coatings to silicone rubber[J].International Journal of Adhesion&Adhesives,2016,68:239-247.

[4]徐新锋.硅橡胶与不锈钢的粘接[J].粘接,2010,31(6):66-67.

[5]郑诗建,王聚渊,苏正涛.热硫化硅橡胶胶粘剂的研究[J].特种橡胶制品,2003,24(2):27-29.

[6]郑诗建,苏正涛,王聚渊.耐高温热固化硅橡胶胶粘剂的研究[J].材料工程,2003,48(6):38-40.

[7]Fehn A,Kuhn A.Primer for silicone rubber[P].US 2004/0266923,2004.

[8]赵志坚,张海,马铁军,等.橡胶密炼机全自动混炼工艺控制参数的讨论Ⅰ温度控制[J].特种橡胶制品,2003,24(1):38-40.

[9]君轩.混炼胶停放[J].世界橡胶工业,2010,37(10):43-45.

[10]Baldan A.Adhesion phenomena in bonded joints[J].International Journal of Adhesion&Adhesives,2012,38(4):95-116.

[11]Graeve I De,Vereecken J,Franquet A,et al.Silane coating of metal substrates:complementary use of electrochemical,optical and thermal analysis for the evaluation of film properties[J].Progress In Organic Coating,2007,59(3):224-229.

[12]Jenkins D M,DeCrease W M.Coating and adhesive composition,method and product[P].US 3022196,1962.

[13]Picard L,Phalip P,Fleury E,et al.Chemical adhesion of silicone elastomers on primed metal surfaces:A comprehensive survey of open and patent literatures[J].Progress in Organic Coatings,2015,80(80):120-141.

[14]Jamali S S,Mills D J.Steel surface preparation prior to painting and its impact on protective performance of organic coating[J].Progress in Organic Coatings,2014,77(12):2091-2099.

[15]Kima M C,Yanga S H,Boob J H,et al.Surface treatment of metals using an atmospheric pressure plasma jet and their surface characteristics[J].SurfaceandCoatings Technology,2003,174/175:839-844.

[16]Gent A N,Lai S M.Adhesion and autohesion of rubber compounds:effect of surface roughness[J].Rubber Chemistry and Technology,1995,68(1):13-25.

[17]杨维生,毛晓丽.硅橡胶对金属粘合性能的研究[J].中国胶粘剂,2000,9(6):15-19.

[18]罗权焜,王真智.配方对硅橡胶/不锈钢粘接强度的影响[J].特种橡胶制品,2000,21(4):1-4.