某轻型客车顶置蒸发器性能研究

安徽江淮汽车集团股份有限公司 安徽合肥 230601

本文通过研究某欧系轻型客车出口中东市场空调的制冷性能,在整车空间布置变化困难、整车设变成本控制、不增大压缩机排量及不改变前空调系统布置的情况下,采用优化顶置蒸发器的芯体尺寸,提升空调系统的制冷性能。在此项研究活动中,我们主要针对厚度38mm与56mm平行流蒸发器开展性能对比研究。通过对蒸发器芯体模型建立、台架性能测试、整车环境模拟测试及终端市场测试等对比评价两种芯体制冷性能,为提升空调系统制冷性能提供数据参考。

1 平行流蒸发器传热分析基础理论

1.1 传热学基本方程式

上述公式中:Q—热负荷,单位:W;

K—平行流蒸发器的传热系数,单位:W/m²℃;

A—换热传热面积,单位:m²;

△t—换热面平均温差,单位:℃。

从上述公式得知,为使平行流蒸发器在传热以及换热上的水平等到有效的提升,通常采用加大推动力以及降低热阻力,实际上就是增加△t或是加大A与K。

1.2 空气的侧制冷量计算方法

平行流蒸发器所制造出来的制冷量主要是由车型、车体结构和换热性等来决定的。而空气侧被吸收的热量重点包括显热与潜热。

方程式中Qs为显热部分,Q1是潜热部分,其中显热部分可以按照下式计算:

方程式中:t1—流进空气的干球温度,单位:℃;

t2—流出空气的干球温度,单位:℃;

cp—空气的质量定压热容,等于1.005kg/(kg.K);

h1—空气的质量流量,单位:kg/s;

h1—空气流入平行流蒸发器时的焓值,单位:kj/kg;

h2—空气流出平行流蒸发器时的焓值,单位:kj/kg。

2 蒸发器结构模型与优化方案

2.1 顶置蒸发器结构模型

某轻型客车车型后顶置蒸发器模型结构主要包括双平行流蒸发器芯体、H型膨胀阀、鼓风机及壳体等组成。

2.2 蒸发器芯体结构及优化

(1)蒸发器芯体结构。

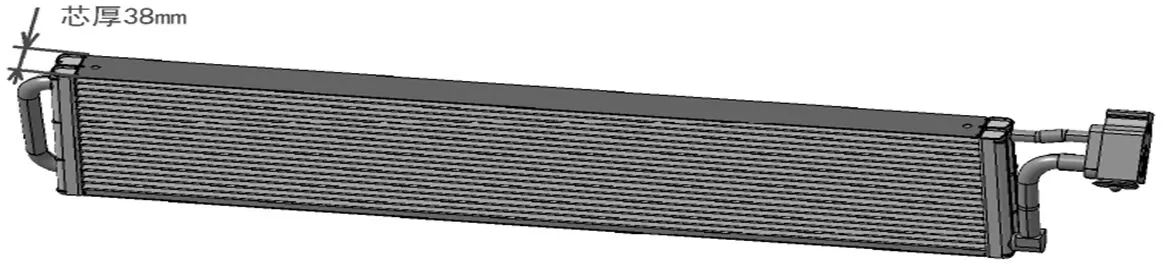

原蒸发器芯体结构模型如图1所示,芯体厚度为38mm,长度为683mm,宽度148mm,翅片波距/波高/波宽:2.8/6/38mm。

图1 优化前芯体结构

(2)蒸发器芯体优化方案。

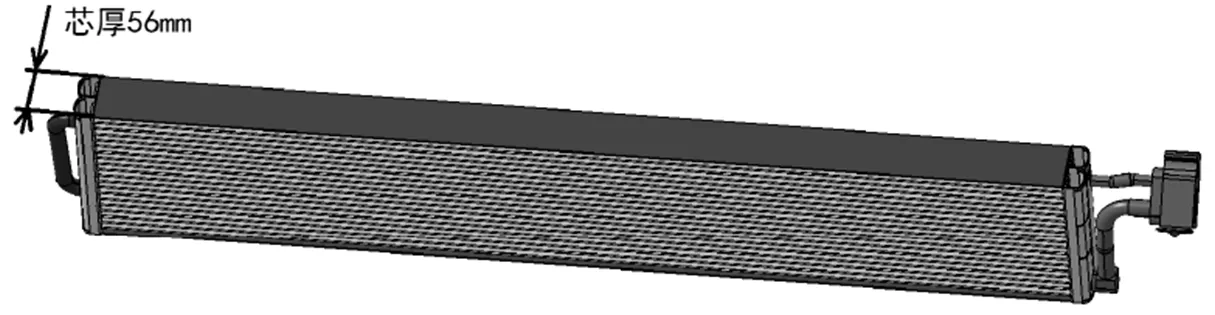

根据平行流蒸发器传热学基本方程式,Q=K·A·Δt,在△t不变的情况下,通过改变加大换热传热面积A与平行流蒸发器的传热系数K,增加热负荷能力。鉴于此,该车型制冷性能提升主要把芯体厚度增加到56mm,翅片波距/波高/波宽:2.8/6/56mm,其它长度与宽度保持不变[1]。如图2所示。

图2 优化后芯体结构模型

3 蒸发器芯体台架测试与数据分析

3.1 蒸发器芯体台架测试

(1)蒸发器芯体台架试验方法与条件。根据空气的侧制冷量理论计算公式 Q0=Qs+Q1=Ga(h1+h2)与 Qs=Ga·cp·(t1+t2),通过汽车空调性能试验,试验中不改变蒸发器室流进、流出空气的温度及膨胀阀的压力等,只改变蒸发器侧的空气流量条件下,测试蒸发器的热转换能力。具体测试条件如下:

①蒸发器室干球温度26.7℃,蒸发器室湿球温度19.4℃;

②冷凝器室干球温度35℃;

③膨胀阀入口压力1.524MPa 膨胀阀过冷度5℃;

④蒸发器出口压力0.193Mpa,出口过热度5℃;

⑤风量 500m³/h,600m³/h,700m³/h,800m³/h。

(2)芯厚38mm测试数据。按照芯体测试条件四种风量500m³/h、600m³/h、700m³/h 及 800m³/h 状态测试,制冷性能、冷媒阻力及通风阻力测试数据如下表1:

表1

(3)芯厚56mm测试数据。按照芯体测试条件四种风量500m³/h、600m³/h、700m³/h 及 800m³/h 状态测试,制冷性能、冷媒阻力及通风阻力测试数据如下表2:

表2

4 整车环境仓模拟试验与数据分析

根据台架测试蒸发器芯规格制作芯厚38mm与56mm芯各一套,装配在某轻型客车上,通过国内空调厂家的环境仓模拟43℃与49℃环境温度要求,并按照QC/T 658-2010标准测试,分析空调后出风口的温度变化。

4.1 试验工况与车内传感器布置

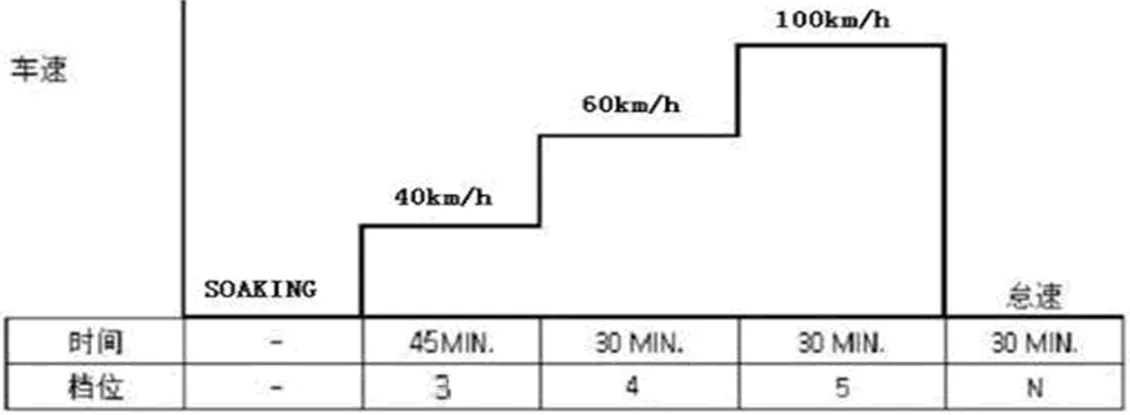

整车按照QC/T 658-2010标准测试,四种工况速度、时间及档位要求如下图3表示:

图3

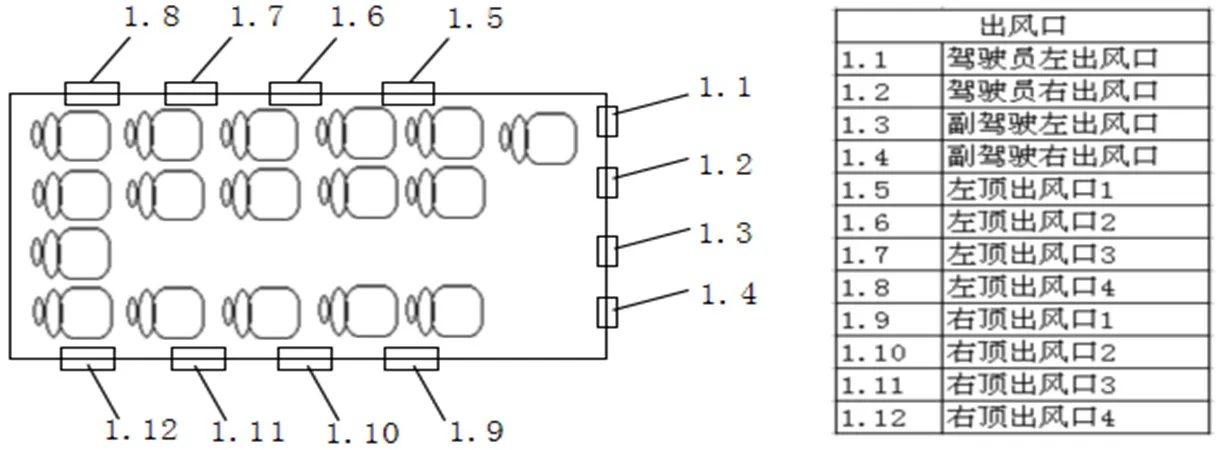

整车每个出风口温度传感器布置如图5-2模型所示:

图4

4.2 模拟试验数据分析

(1)三种不同组合试验数据。

表3

5 终端市场整车测试与数据分析

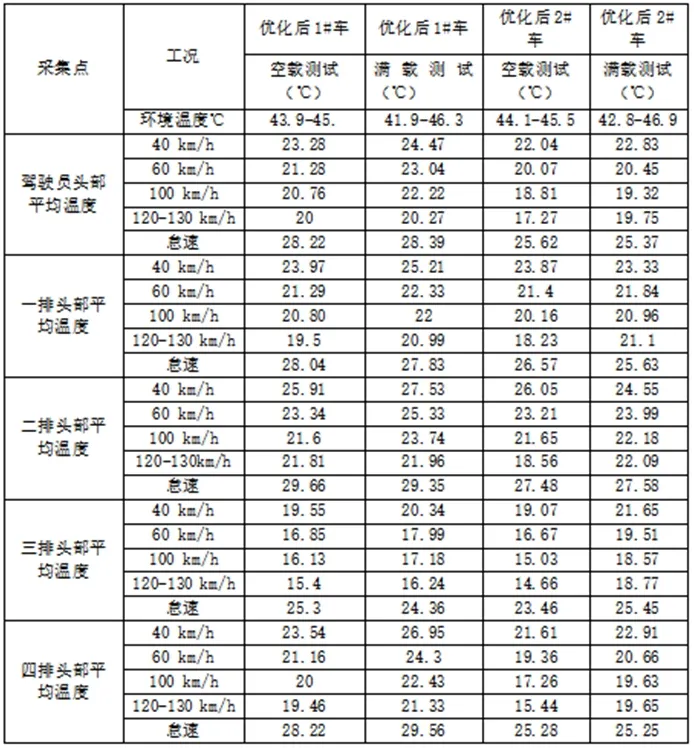

通过发运两台优化后的车辆到沙特市场,空调性能测试安排在沙特首都利雅得,采用QC/T 658-2010《汽车道路空调制冷试验规范》,设备FLUKE 2635A,布置24个传感器数据采集点,整车空载与满载两种工况测试。

5.1 测试工况与车内传感器布置

整车按照QC/T 658标准测试,四种工况速度、时间及档位要求如图表示;整车部分出风口温度传感器布置如图5-2模型所示。

5.2 终端测试数据分析

(1)两台车辆测试数据。

(2)整车测试结果分析。从终端市场两台车辆数据分析,都满足了QJQ 8101.11-2012《整车空调系统性能技术要求》,优化后的空调与原状态车辆比较,后空调出风口温度降低1-3℃,制冷效果提升明显,满足了终端市场使用要求。

6 结语

本论文通过两种38mm与56mm顶置平行流蒸发器芯体性能的对比研究,主要有以下结论:(1)在不改变平行流蒸发器芯体内部结构与翅片尺寸、角度的情况下,增加蒸发器的厚度,可以提高平行流蒸发器的制冷能力;(2)通过蒸发器台架验证、整车环境仓模拟空调试验、运用FLUCK对终端市场空调测试等试验方法,为空调系统开发提供方法参考;(3)终端市场大量的空调数据采集,为国内开发中东版的整车空调系统提供了数据支撑,建立了数据参考;(4)从理论到终端,有效的串联了台架测试、环境仓模拟及终端测试,为实验室测试准确度提供了有力的支撑和标准对照,新车型开发不再需要花费大量精力在终端测试环节,节约了开发成本,缩短了开发周期。