某海上风电基础靠船件结构设计及数值分析

何江飞,柳振海,汤旅军,余璐庆,黄建武

(中国能源建设集团浙江省电力设计院有限公司,浙江 杭州 310012)

随着国家对能源、电力的需求增加,对海上风电的开发速度在不断加快,近年来在我国海域新建的海上风电项目与日俱增,而作为海上风电的重要基础形式的导管架结构,在复杂的海洋环境中(特别是在深水海域)应用非常广泛。当海况比较恶劣时,船舶过往或停靠时容易和导管架基础发生碰撞,为防止这种情况的出现,通常在靠船侧安装靠船件以起到保护导管架的作用。

海上风电场风机基础的靠泊防撞系统,主要目标是针对运维船只及可能出现的小型渔船的正常停靠,并校核小型船只的非正常停靠,例如意外碰撞等工况。在本工程的初步设计阶段,本文的计算考虑了正常停靠泊及意外碰撞两种工况下,靠船构件局部强度和刚度是否满足设计要求,通过实际工程算例,为海上风电导管架基础靠船件的设计和计算提供了一定的参考资料。

1 靠船构件方案设计

1.1 项目背景

福建平潭某300 MW海上风电场项目位于福建平潭某岛东北侧,根据波浪水文专题报告,按照国家85高程基准,平均水位面为+0.33 m,设计高潮位为+3.30 m,设计低潮位为-2.94 m,极端高潮位为+4.61 m(50 a一遇),极端低潮位为-4.08 m(50 a一遇)。项目区域范围内的最大水深约为30.0 m。

1.2 靠船构件的结构型式

现根据行业规范及相关数据,船舶作业最大允许有效波高为2 m,欧洲主流的海上风电运维船吃水在1.6 m左右,则有:

靠船构件上标高:最高天文潮(▽+4.61 m) +2.0 m波高+安装误差+0.8 m(干舷)

靠船构件下标高:最低天文潮(▽-4.08 m)-2.0 m波高-安装误差-船的吃水深度(1.6 m)

靠船件立柱底部为▽-7.7 m,顶部为▽+7.5 m。

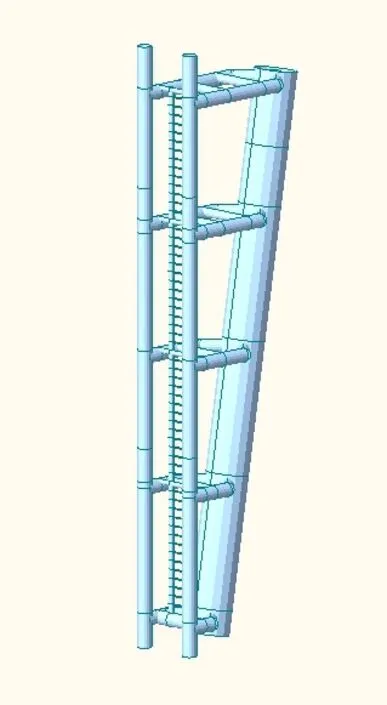

经过上述计算,初步拟定靠船构件底标高为-7.70 m,顶标高为+7.50 m。两根靠船立柱的间距为1.80 m,直径为406 mm,壁厚为30 mm。靠船件爬梯踏步的长度为500 mm,且采用25 mm的方形钢管。踏步间距取为250 mm,即4个步阶为1 m。爬梯的立柱直径为114 mm,壁厚为10 mm。导管架靠船构件方案立面见图1,靠船件的三维模型见图2。

2 靠船件船舶撞击力的计算

2.1 参数选取

由于船舶尺寸及船型未定,本工程防撞系统设计为安全考虑,根据DNV-OS-J101-2014中4.4.3节规定,正常碰撞工况下,按200 t级船舶以0.5 m/s速度撞击靠船件;意外碰撞工况下,按200 t级船舶以2.0 m/s速度撞击靠船件。为保证风机基础结构运行需要,基础设计时考虑直接由靠船件立柱结构承受靠船的撞击荷载。

图1 导管架靠船件方案设计图

图2 导管架靠船构件三维模型图

2.2 计算依据

2.2.1 船舶撞击时的能量

船舶靠泊能量、碰撞力与船舶停靠速度及船舶满载排水量有关,本文计算时,假定船舶撞击时的能量全部被靠船柱所吸收,忽略船舶橡胶护舷的变形等其他部分的能量消耗,主要原因是本工程导管架靠船件上并未安装橡胶护舷装置。根据API RP 2A WSD-2014 B 17.9章节内容,船舶撞击时的总能量(E):

式中:E为船舶碰撞时的能量,(kJ);a为附加质量系数,舷侧碰撞时a=1.4,首/尾碰撞时a=1.1;m为船舶质量,(t),按设计船型满载排水量计算;ν为船舶碰撞时的速度,(m/s)。

2.2.2 靠船柱形成凹坑时吸收的能量

根据API RP 2A WSD-2014 B 17.9章节内容,船撞击靠船柱导致钢管表面出现凹坑,撞击荷载与凹坑间的关系如下:

式中:Pd为碰撞荷载,(N);Mp为塑性受弯承载力,等于为屈服强度,(MPa);D为钢管直径,(m);R为钢管半径,(m);t为钢管壁厚,(m);X为钢管凹痕深度,(m)。靠船柱形成凹坑时吸收的能量(Ed)如下:

2.2.3 靠船柱整体变形所吸收的能量

在Midas-gen计算模型中给靠船柱施加由小到大一系列载荷,由此得到不同撞击载荷下靠船柱撞击点的最大位移,由此可近似拟合出撞击载荷P与位移S的曲线,曲线下方对应的阴影部分的面积即为靠船柱整体变形所吸收的能量E0。

2.2.4 撞击载荷的确定

计算假定,船舶撞击时的能量全部被靠船柱所吸收,忽略其他部分的能量损失。由能量守恒定律,船舶撞击时的动能,靠船柱的变形能以及局部凹陷吸收的能量三者之间需满足以下关系:

只须通过试算,计算出一系列的碰撞载荷所对应的靠船柱的变形能以及局部凹陷吸收的能量,当其满足上式时所对应的载荷即为碰撞所产生的撞击力。

2.3 计算方法

2.3.1 船舶撞击时的能量

根据3.2节所提到的计算方法,分别计算满载排水量200 t船舶以不同速度侧靠、顶靠靠船件时产生的能量,见表1。

表1 不同撞击方式下船舶的动能计算

由上表可知,取靠泊方式为侧靠,正常靠泊时,速度为0.5 m/s,靠泊时的总动能为35 kJ;意外撞击时,速度为2 m/s时,靠泊时的总动能为560 kJ。

2.3.2 靠船柱变形及凹坑吸收的能量

侧靠方式下,计算时对设定的碰撞载荷F0撞击靠船件时,均匀分布于两根靠船柱上,每个靠船柱上载荷F=F0/2。由于是对称结构,每个靠船柱变形基本相同,总的能量为单个靠船柱变形的2倍。由于实际中需考虑不同水位条件下船舶撞击点位置的变化,本文为了简化计算,现针对极端低潮位、设计低潮位、平均水位面、设计高潮位及极端高潮位这5种特征水位面进行初步校核。

当水位处于极端低潮位时:

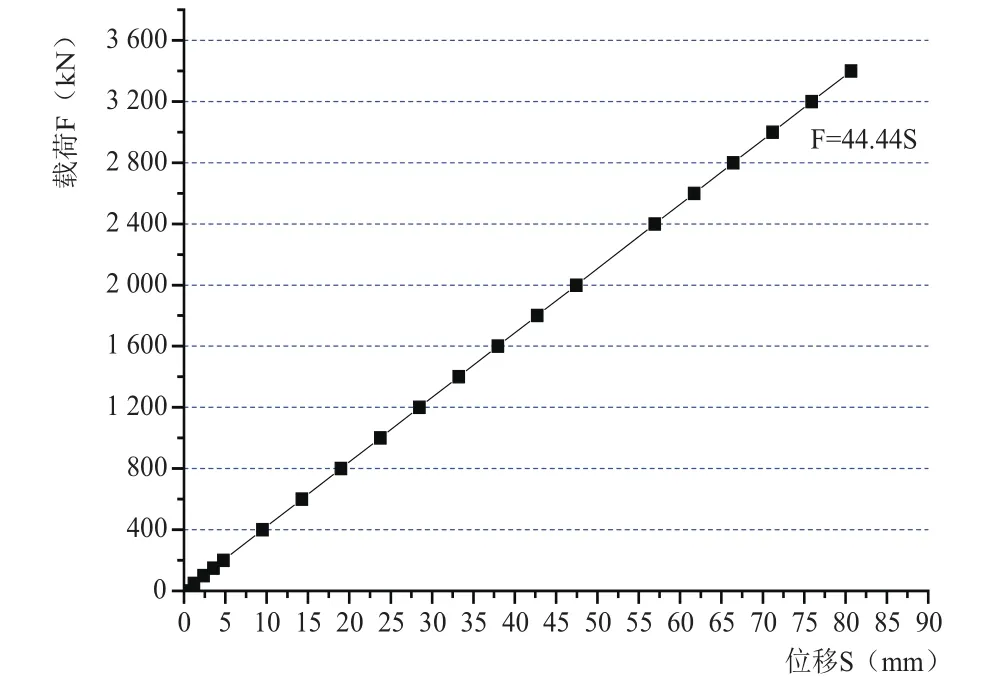

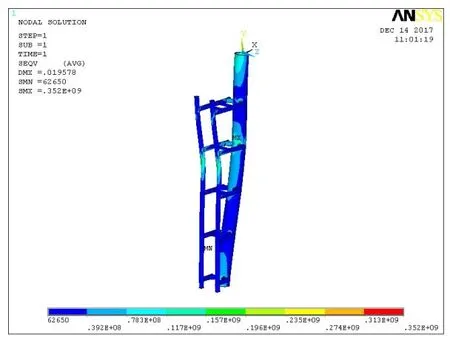

采用Midas-gen建立导管架整体梁单元模型,分别施加不同的集中力,经过曲线拟合,极端低潮位时单个靠船柱上所受载荷F与其位移S之间的关系为:F=44.44S,见图3、图4。

图3 极端低潮位靠泊时靠船件荷载位移曲线

图4 极端低潮位靠泊时靠船件位移等值线图

对设定的不同碰撞载荷F0撞击靠船件,极端低潮位时靠船柱及凹坑吸收的总能量见表2,其中凹痕和Ed的数值可依据公式(2)和(3)计算得到。由表2可知,极端低潮位时正常靠泊的船舶的总动能为35 kJ,用线性插值的方法可求得,其对应的撞击力为2147 kN,意外撞击的船舶的总动能为560 kJ,其对应的撞击力为6924 kN。

表2 极端低潮位时不同撞击载荷对应的变形能

同理,在设计低潮位、平均水位面、设计高潮位和极端高潮位情况下,船舶对导管架靠船件产生的撞击力采用相同的方法计算,此处不再赘述。

2.4 计算结论

现取极端低潮位、设计低潮位、平均水位面、设计高潮位、极端高潮位为特征水位,并分别计算正常工况及意外碰撞工况下靠船件的受力情况,将船舶在不同潮位情况下侧靠撞击靠船件时的受力情况列入表3中。

根据表3不同潮位下船舶对靠船件的撞击力的计算结果可知,船舶在设计高潮位时,以侧靠方式撞击时,对导管架的靠船件产生的撞击力最大。正常靠泊时撞击力为2223 kN,意外撞击时撞击力为7061 kN。

表3 不同潮位下船舶对靠船件的撞击力

3 靠船件强度和刚度校核

3.1 计算参数

船舶碰撞区域与船舶尺寸、船舶吃水、水位变动及作业允许最大浪高有关,根据德国劳氏船级社GL-2012规范4.4.2.7规定,进行局部强度计算时,本文假设立柱垂直高度1 m范围内为碰撞区域。载荷施加在各特征水位处,1000 mm×200 mm的区域内。固定约束导管架腿柱上、下表面。靠船件采用DH36钢材,密度为7850 kg/m3,弹性模量为2.06×106MPa,泊松比为 0.3,抗拉和抗压屈服强度为355 MPa,极限抗拉强度为460 MPa。

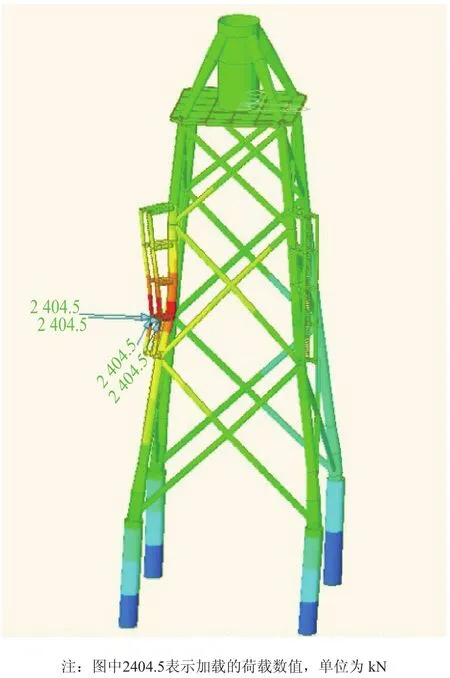

3.2 正常靠泊工况

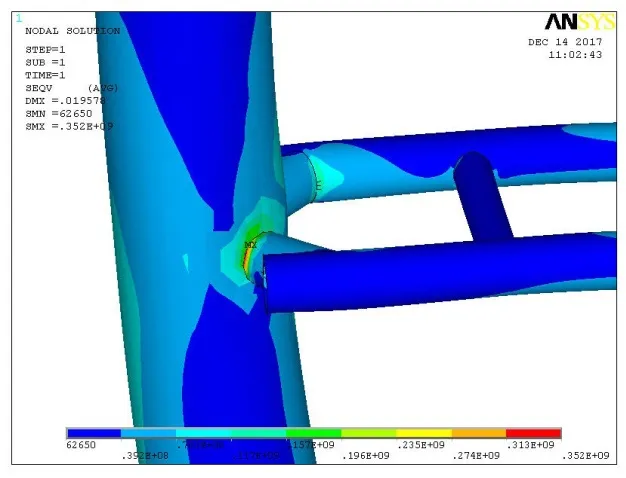

根据表3的计算数据,可知设计高潮位时,正常靠泊时撞击载荷为2223 kN,每个靠船柱载荷为1112 kN。经过初步计算对比发现,0.5 m/s速度碰撞的情况下且处于设计高潮位时靠船柱应力最大,ANSYS有限元三维模型计算结果见图5~图7。正常工况下处于设计高潮位时,船只以0.5 m/s速度靠泊时,靠船件的最大位移约为1.95 cm,满足规范要求。靠船件上最大等效应力值约为178.1 MPa,小于DH36钢材的屈服强度355 MPa,满足设计要求。正常靠泊时靠船件与主腿相交处,由于应力集中效应的影响,靠船柱处局部最大应力为352 MPa,其他区域均满足要求。

图6 正常靠泊时靠船件的应力等值线图

图7 正常靠泊时靠船件与主腿相交处应力等值线图

3.3 意外撞击工况

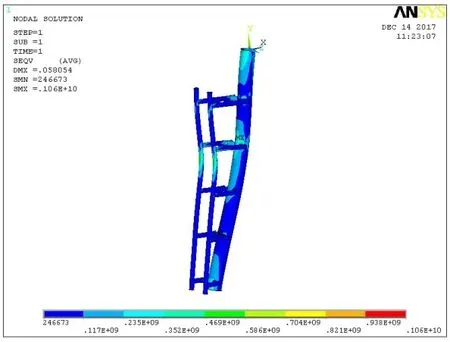

根据表3的工况组合,经过初步计算对比发现,船只2 m/s速度意外碰撞的情况下且处于设计高潮位时靠船柱应力最大,ANSYS有限元三维模型计算结果见图8~图10,意外工况下处于高潮位时,船只以2.0 m/s速度撞击时,靠船件的最大位移约为5.8 cm,不满足设计要求。靠船件上最大等效应力值约为565 MPa,大于DH36钢材的屈服强度355 MPa,不满足设计要求。意外撞击时靠船件与主腿相交处,由于应力集中效应的影响,靠船柱处局部最大应力为1060 MPa,则在意外工况下,靠船件强度和刚度不能满足要求,会发生破坏。

图8 意外撞击时靠船件的位移等值线图

图9 意外撞击时靠船件应力等值线图

图10 意外撞击时靠船件与主腿相交处应力等值线图

4 结语

4.1 结论

本文计算前提为:船舶靠泊或撞击时其动能全部被靠船件所吸收,忽略船舶橡胶护舷的变形等其他部分的能量消耗。靠船件模型在设计低潮位及设计高潮位区域刚度相对较小,可以允许有较大变形,吸能较好,对于正常工况(0.5 m/s)下,200t的船舶正常靠泊时,靠船柱强度和刚度满足规范要求;但当速度为2 m/s时意外撞击时,靠船件的强度和刚度不满足规范要求。

4.2 展望

船舶撞击靠船柱的冲击力很大,为了进一步确保船舶的安全停靠,建议增加缓冲橡胶,减小冲击力,延长使用寿命,同时进一步考虑防撞系统的可更替性。本文仅校核靠船件强度,未考虑桩腿及其它部件的承载力情况。本计算仅考虑船舶撞击靠船件的受力情况,未考虑船舶意外撞击导管架桩腿或斜撑等工况,在后续工作中可做进一步的探讨。

参考文献:

[1] 王召垒,等.海上风力发电技术的发展及现状趋势研究[J].城市建设理论研究,2013,(35).

[2] 秦立成.海洋导管架平台碰撞动力分析[J].中国海上油气,2008,20(6).

[3] 李友成,等.靠船件安装方法的设计和计算[J].中国造船,2012,(53).

[4] DNV-OS-J101-2014,Design of offshore wind turbine structures[S].

[5] API RP 2A-WSD-2014,Planning, designing, and constructing fixed offshore platfor ms - working stress design[S].

[6] GB 712-2011,船舶及海洋工程用结构钢[S].

[7] 尚晓江,邱峰,赵海峰.ANSYS结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2008.

[8] GB 50017-2003,钢结构设计规范[S].