汽轮机低压外缸组合焊接变形分析及应对措施

张建武

(中国能源建设集团黑龙江省火电第三工程股份有限公司,黑龙江 哈尔滨 150016)

大型新建机组汽轮机低压外缸的上下部件外形尺寸较大,为方便运输,采用散件供货,而后进行现场组装焊接。低压外缸虽其外形体积较大,但其组合焊接后的尺寸精度却要求比较高,变形过大将导致合缸时中分面间隙超标,上下错位,给内缸等部件安装造成障碍,并会造成机组在运行过程中真空值下降的现象,威胁机组安全运行。这就要求作业人员在安装过程中充分重视,采取多项措施来解决这一问题。

1 汽轮机低压外缸简介

低压外缸是焊接构件,也是汽轮机本体中尺寸最大的部件,采用厚钢板制成,上半部为圆形的桶状弧形结构,其上端设有低压联通管接口和大气安全阀部套。下半部是长方体结构,内有钢结构支撑。外缸上下半通过方形框式法兰连接。整个外缸通过设在下部的支架底板支撑于基础台板上。也有部分机组低压外缸与凝汽器喉部焊接并支撑于凝汽器上。

低压外缸的作用在于支撑和固定低压内缸与持环,与凝汽器构成一个封闭独立空间,在此空间内建立真空,利于蒸汽充分做功。

2 汽轮机低压外缸组合焊接变形的原因分析

2.1 设备制造方面

运到现场的低压外缸由制造厂在厂内拼焊成几个组合体,厂家在厚钢板下料时一般是采用火焰切割,这样会造成钢板不同程度的变形,并留有残余热应力。上半弧形板在卷制过程中弧度偏差过大时,采用内部结构支撑进行强力固定,致使大部应力留在其中。设备到现场进行组合时,因焊接受热使缸体结构内应力释放,致缸体外形尺寸发生较大变形,严重时造成外缸上与体下体组合部分间隙超标,给机组运行带来隐患。缸体有些部件在厂内已进行部分组对焊接,在作业过程中,工作人员如不采取相应措施,也会产生过大偏差和变形现象。

2.2 现场组合焊接方面

设备在安装期间没有把好质量关,主要有以下两方面原因。

(1)壳体现场组合时,整体几何尺寸偏差超标;现场切割下料时,采用火焰加工方式,增大热变形;需焊接的对口间隙过大,导致焊接变形增大;没有采取必要的防变形措施。

(2)焊接方法选择不对,焊接参数选择不合适,施焊顺序不正确等。

3 减小低压外缸组合焊接变形的措施

3.1 设备制造方面

针对设备制造过程中产生的变形问题,可在签定设备技术协议时,增加变形控制要求。并要求厂家采取以下措施进行厂内制作:

(1)采用冷加工工艺进行钢板切割。如近几年兴起的高压水切割工艺,可有效解决钢板热变形问题,又无热应力的产生。

(2)弧形板在卷制过程中,大型卷板机可采用数字电脑控制,基本能消除弧度偏差。

(3)厂内部件焊接时,采用热能量小的半自动或自动焊接工艺,并按合理的焊接顺序进行。(4)加强厂内施工过程验收和过程控制。

3.2 现场组合焊接方面

3.2.1 现场下料

厂家运到现场的散件均留有切割余份,需在现场进行二次下料组合。在没有条件使用冷加工而只能用热切割的情况下,施工单位应使用火焰磁力自动切割机,这样可有效降低热变形的产生。在切割前要进行试组装,测准切割量,以防过度切割从而造成对口间隙过大。一次测不准,可进行多次测量、切割和试装,最终达到图纸要求。

3.2.2 现场组合焊接

以常规国产汽轮机低压外缸为例。一般厂家按外缸下半分两件端板、两件侧板和部分内部框架支撑的形式供货。现场组对时将几何尺寸偏差控制在1mm内,水平中分面法兰是低压外缸组合的关键控制点,其错边超标将造成汽缸上下半结合间隙超过规定值,导致机组运行时超标处泄漏,令机组无法正常运行。此中分面法兰对口误差需控制在5μm范围内,下面列出对口时控制措施。

(1)外缸下半组合

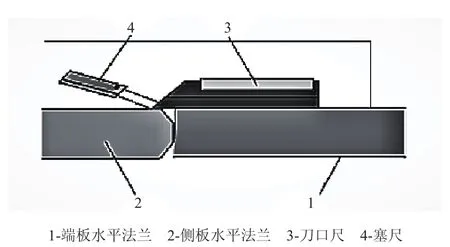

将低压外缸下半端板和侧板分别吊放至安装位置,用支架进行临时支撑,测量并调整侧板位置,使其侧板中分面与端板中分面齐平,见图1,利用塞尺检测中分面齐平情况,直至达到厂家图纸要求。

图1 检查侧板与端板水平中分面的对齐情况

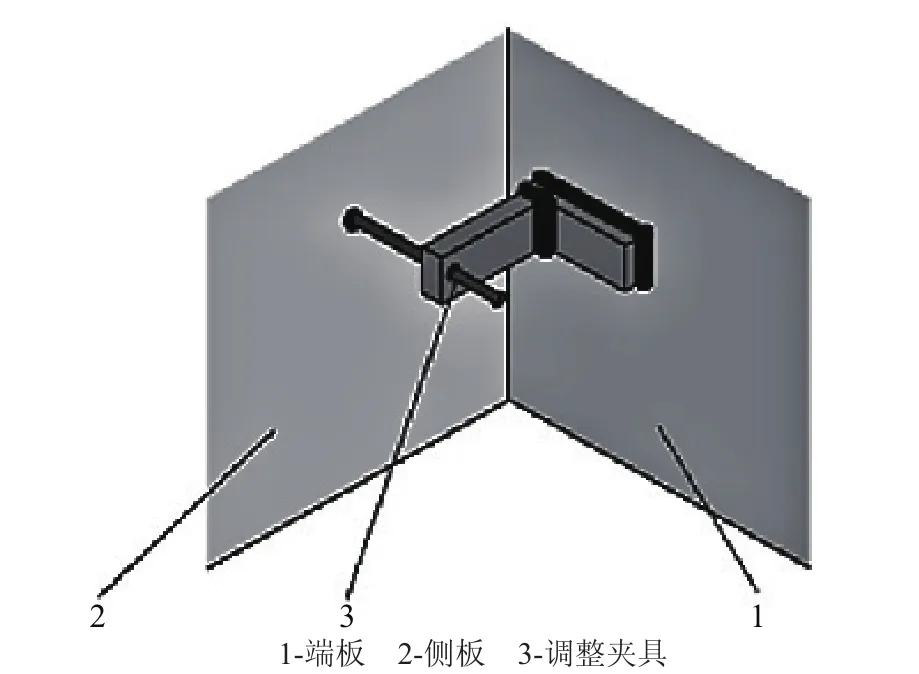

低压外缸下半侧板与端板角缝对接是控制缸体整体几何尺寸的关键部位,利用图2所示的调整夹具来调整立板的垂直度和角焊缝间隙,使其达到图纸要求。

图2 调整夹具

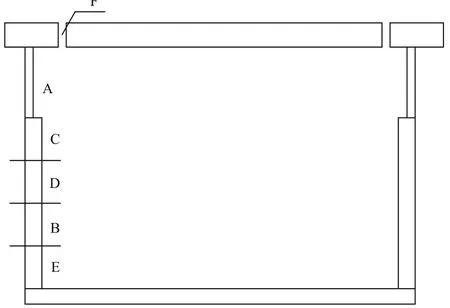

依上述方法将端板与侧板调至合适位置后,按相关产品图纸及图3,测量各相关尺寸。

图3 外缸下半侧板与端板找中测量

若不符合图纸要求,则重新调整。调整合格后,将端板与侧板临时点焊固定,然后吊入低压外缸钢架,将钢架临时支撑于凝汽器上或者悬吊于轴承座上,测量钢架中各管子的安装长度,割去余量后将各钢架临时点焊固定。

(2)外缸下半焊接

按图纸及焊接工艺规范要求将低压外缸下半端板与侧板焊接,焊接时用百分表在中心导向销处和轴承座上低压内缸猫爪支撑臂处监测外缸变形情况。低压缸外缸焊接均采用CO2气体保护焊。在正式大面积施焊前,先将各焊缝进行对称点焊固定,焊点要短小且要均匀分布。正式焊接顺序为先焊四道立角缝,再焊水平中分面法兰。下缸四角由四名焊工采用分段跳焊法同时进行对称焊接,低压外缸下半焊接顺序如图4,按A-B-C-D-E-F(为水平中分面法兰)的顺序。

图4 外缸下半角缝焊接顺序

水平中分面法兰现场制成K型焊接坡口,即图4中F处采用上下对称多层多道焊接。焊接过程中安排专人监测百分表,当其中任意两块表的差值达到0.1 mm,或任意一个表变化值达到0.5 mm时,要全部停止焊接,当降温后百分表值回到可控范围时,再继续施焊完成。

(3)外缸上半组合

将上半各分体弧板放在已组合好的外缸下半法兰上面组对。上半弧板的组合控制见图5,利用斜楔对上半弧板进行调整,达到设计要求后,将弧板之间进行对称点焊固定。此弧形焊缝间隙尽量选设计下限,且要均匀一致。

图5 上半弧形板组对调整

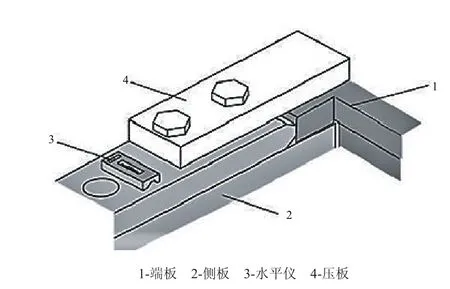

外缸上半水平中分面的法兰对口与弧板同步进行,对口见图6,利用压板对上半法兰进行调整,用塞尺检测平整度,达到厂家技术要求后,再对上半法兰体对称位置进行焊接固定。

图6 上半缸体法兰组对时水平度检查与调整

(4)外缸上半焊接

低压外缸上半部分的钢板具有壁厚较大、组合焊接量较多、外缸整体钢度较低等结构特点,致使其在组合焊接时会产生较大的焊接变形。为避免焊接变形超标,可采取如下措施:

①在组合焊接前通过外缸上半部分与下半部分的水平结合面法兰螺栓将其连接为一个整体,以增大抗变形能力。

②在结合面法兰部位每隔300~400 mm固定一块工艺板和楔形块(具体形式见图6中件3和件4),该工艺板和楔形块对结合面法兰起刚性固定作用,防止焊接时法兰向上翘起变形。

③弧板焊缝为对接焊缝,开V型坡口,减小焊接热能量输入。

④焊接时采用两名焊工分层焊接,每层按图7所示顺序同步对称施焊,不得在某一处一次焊完所有焊层,应一层层地进行。

图7 上半弧板焊接顺序

焊接过程中为了控制缸体的变形,在其四周架设8个百分表对热变形量进行全程监控,每隔20分钟记录一次。在施焊过程中,各焊工焊接速度需保持一致,若发现变形量不一致或即将超标时,立即停止变形量大的一侧的焊接工作。

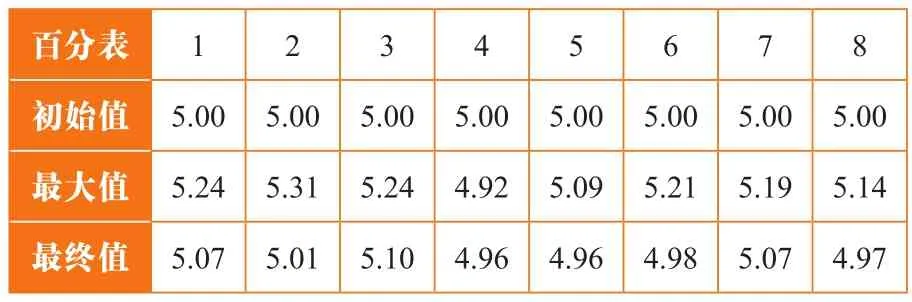

表8为上海电气集团生产的135 MW凝汽式汽轮机低压外缸在现场组合焊接时的变形监控值,可供同行参考。

表8 百分表对热变形量进行全程监控值

(5)中分面法兰间隙检验

焊后待缸体达到环境温度,将外缸水平中分法兰结合面螺栓全部松开,用塞尺检验中分面法兰间隙是否达图纸要求,并按图纸及焊接规范要求检测焊缝。

(6) 应力消除

缸体焊接过程中,要使用手锤适当敲击方法进行应力释放。敲击时机选择在每道焊缝的每层焊接结束时,或在每天午间下班和晚间下班前进行。锤击力度不要过大,锤击点分布均匀连续。

4 结语

焊接变形一直是汽轮机低压外缸组合时较为复杂、难以控制的关键工序,在施工现场若采用合理焊接方法和焊接顺序,能够有效控制低压外缸焊接变形问题,减少不必要的返工,为机组早日进入下道工序创造条件。以上是针对国产火电厂大容量汽轮机低压外缸组合时出现的焊接变形,提出的几点控制措施,供大家参考与借鉴。

参考文献:

[1] 上海汽轮机厂.LZC139-13.2/1.4/555/550 型联合循环汽轮机安装说明书[Z].上海:上海汽轮机厂,2013.