预应力下微耕机扶手振动响应仿真及试验研究

王 卓,陈 建,王世猛,牛 坡,胡陈君,王炎林,郑延莉

(西南大学 工程技术学院,重庆 400716)

0 引言

微耕机广泛应用于我国西南丘陵山区及温室大棚的耕作作业,是现阶段不可或缺的农业机械[1]。但微耕机在作业中振动强烈,振动通过扶手直接传递至人手,操作者长时间作业容易患白指病,对操作者健康极为不利,也降低了作业效率[2]。

因此,研究微耕机扶手的振动机理,为减振提供理论依据具有重要的现实意义。目前,此方面的研究文献较少,且仅有的一些文献采用的研究方法大多为自由模态分析,根据扶手自由模态分析结果提出相应的减振措施[3-6]。但是,自由模态分析只能得到扶手在自由状态下固有频率,而微耕机实际作业时扶手一端通过螺栓连接在变速箱箱体上,一端由操作者手臂下压至作业姿态,存在预应力和约束,仅通过自由模态分析扶手振动响应特性与实际作业情况相比误差较大。

本文运用有限元方法对扶手进行预应力作用下静力学分析及约束模态分析,得到其应力、应变云图及固有频率、振型;然后,对扶手进行谐响应分析,得到扶手在频率域下的振动响应。通过扶手动响应加速度找出具体影响扶手动响应强度的频率,同时找出对应频率的激振力源及响应最为剧烈的区域,并通过试验验证仿真结果,为扶手结构减振提供理论基础。

1 预应力作用下扶手的静力学分析

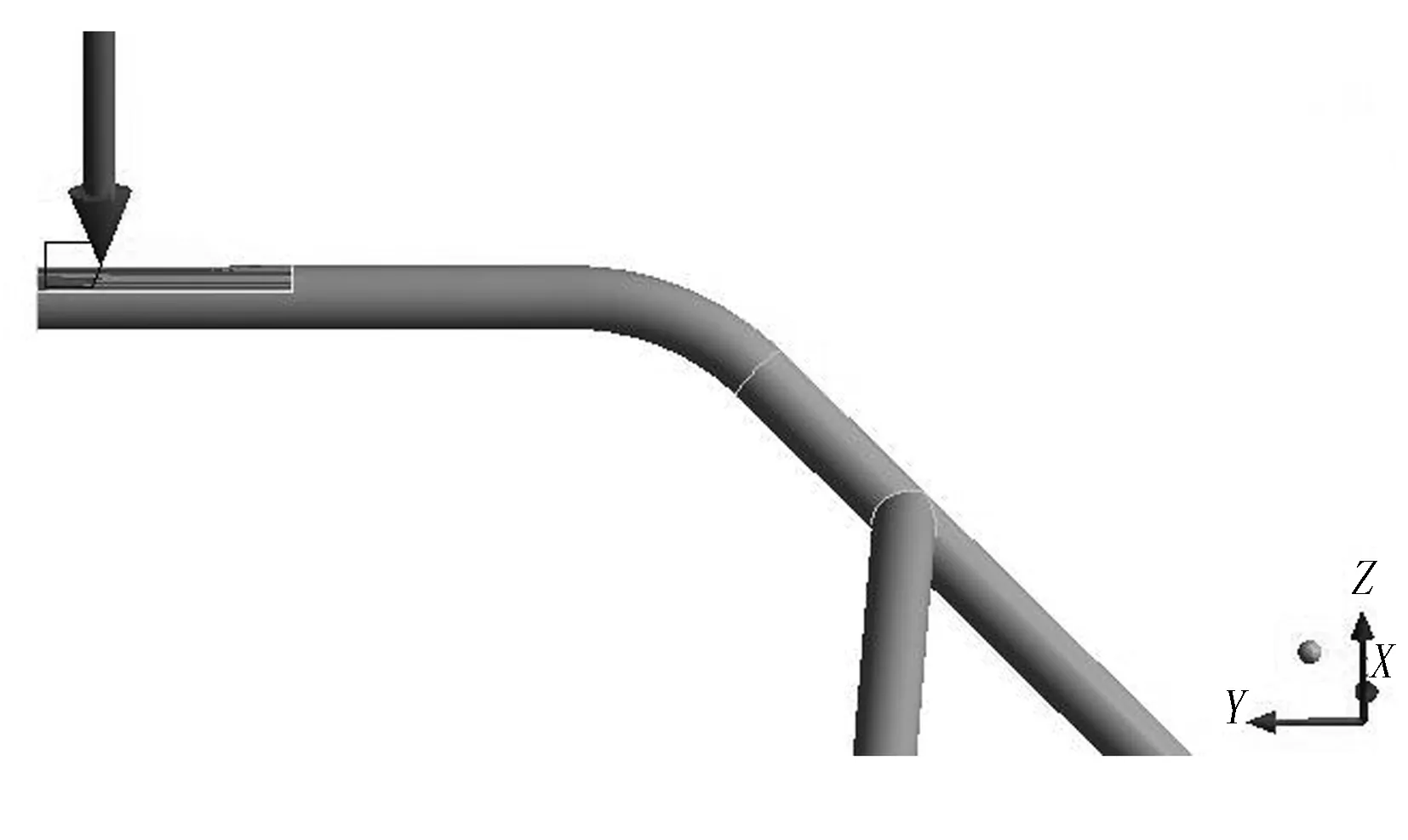

将建立好的CAD模型导入ANSYS,扶手各几何结构合并成一体进行静力学分析。扶手的制造材料为Q235,其材料参数E=2.1×1011Pa,泊松比为0.274,密度为7 850kg/m3。采用四面体单元对几何模型进行网格划分,设置单元尺寸为8mm,划分之后扶手的有限元网格模型如图1所示。

图1 微耕机扶手的有限元网格模型

微耕机实际工作时,扶手下端通过螺栓连接在变速箱箱体上,把手端由操作者手臂压低至作业姿态。因此,在静力学分析中,对扶手与变速箱箱体连接的4个螺栓孔施加固定约束[7]。在田间试验中,将两枚欧路达AT8103微型压力传感器固定于人手与微耕机两侧把手接触处,测得微耕机正常作业状态下人手作用在把手上的力平均为100N。参照人手紧握扶手的状态,对把手施加方向垂直把手向下、均匀分布于把手上部120°弧面、大小为100N的作用力,如图2所示。

图2 微耕机扶手预应力示意图

通过对扶手施加作用力进行静力学分析得出扶手应力云图,如图3所示。其最大应力产生在扶手底座螺栓孔处,其应力集中部位局部放大图如图4所示。由图4可以看出:最大应力为113.04MPa,小于扶手制造材料屈服极限235MPa,满足强度要求。

图3 微耕机扶手应力云图

图4 应力集中局部放大图

2 扶手的约束模态分析

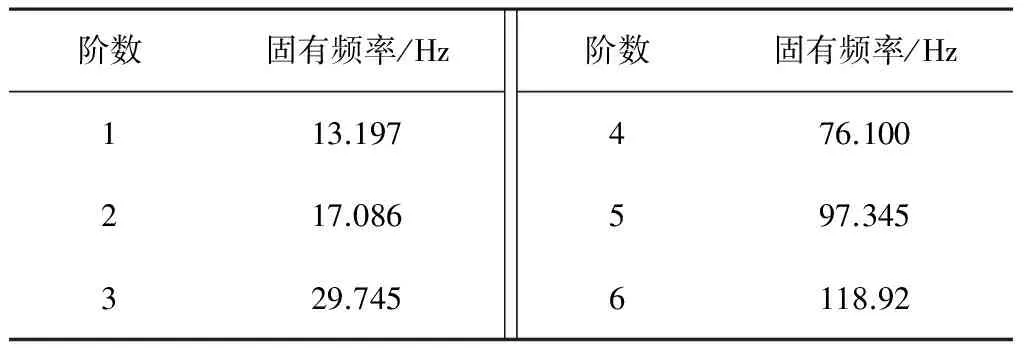

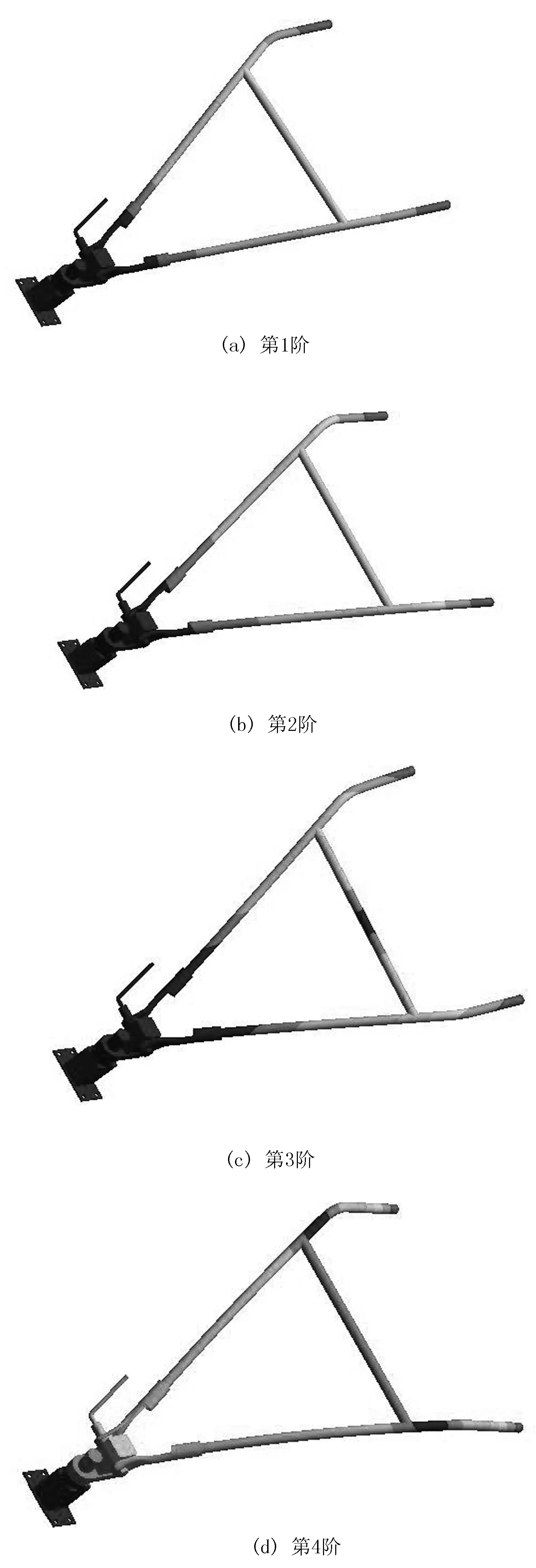

在预应力作用下的静力学分析基础上,进一步对扶手进行约束模态分析。在结构振动过程中起主要作用的是低阶模态,高阶模态对响应的贡献很小,而且衰减很快,因此重点分析扶手的低阶模态[8],直接求解扶手的前6阶约束模态,结果如表1、图5所示。

表1 扶手约束模态分析固有频率

图5 扶手约束模态分析的前6阶振型

由以上的约束模态分析结果可知:扶手的前6阶固有频率是13.197、17.086、29.745、76.1、97.345、118.92Hz。1阶振型是Y轴的横向振动,2阶振型是Z轴的上下振动,3阶固有频率处发生了扭转振动,4阶振型是Z轴的弯曲振动,5阶振型是Y向的弯曲振动,6阶振型是弯扭耦合振动。

3 扶手的谐响应分析

各阶振型的位移最大量均在扶手与人手接触处,因此进行谐响应分析时着重考虑此处在外加激励载荷下的振动响应。根据分析,设置扶手与操作者接触处面为谐响应分析面,如图6所示。

图6 扶手谐响应分析研究面

微耕机在实际工作过程中,主要是竖直方向和水平方向的振动[9],由发动机和刀辊共同产生的激振传递到变速箱箱体上端,然后传递给扶手[10]。对微耕机作业进行田间试验,采用三向加速度传感器测得扶手与箱体接触处的加速度变化曲线,数据处理后得出Z和Y方向的平均振动加速度为2、0.4m/s2。

对扶手施加竖直方向和水平横向的惯性加速度载荷,设竖直方向上(Z轴)的加速度幅值为2m/s2,水平横向(Y轴)的加速度幅值为0.4m/s2。谐响应分析扫频范围为0~120Hz。分析面的Z向及Y向的加速度频响图如图7所示。

图7 扶手与人手接触处的频率响应

由图7可以看出:扶手Z向的振动加速度在13.197、17.086、76.1、118.92Hz时出现明显峰值,且76.1Hz时最大值为9.617m/s2;扶手Y向的振动加速度在13.197、17.086、76.1、118.92Hz时出现峰值,且在76.1Hz时最大值为6.092 5m/s2。

由谐响应分析结果可知:扶手在2、4、5、6阶固有频率时的振动响应对扶手把手处振动的贡献较大,但5、6阶固有频率对应峰值相对较小,且人体对低频振动敏感度远高于高频振动,因此判断扶手2、4阶固有频率为扶手主要振动响应频率。为避免扶手在这些激振力频率时产生共振,导致强烈振动的问题,应考虑结构优化改变其固有频率。

4 振动测试田间试验

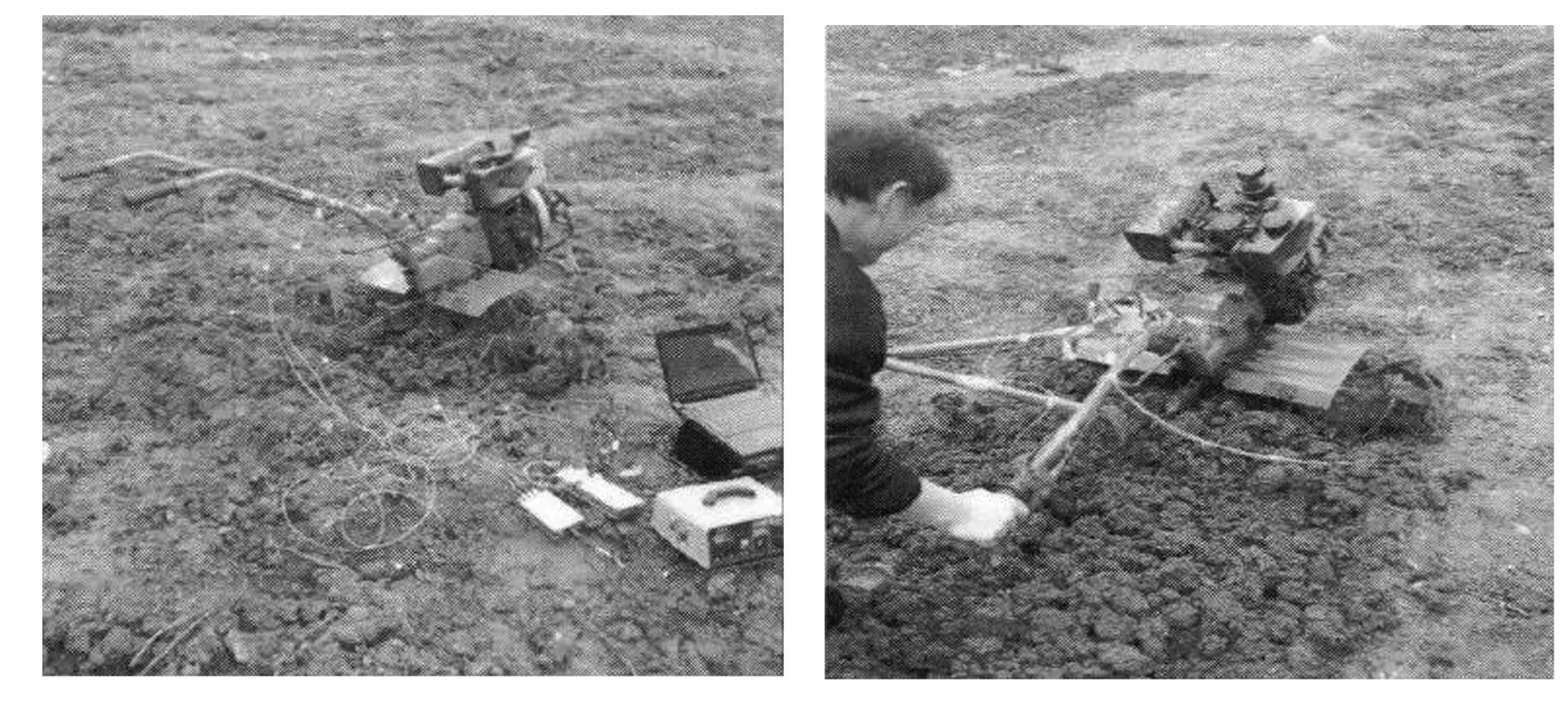

试验中微耕机为重庆某型微耕机,其发动机为额定功率4kW 的风冷柴油机,额定转速3 600r/min。加速度传感器是美国国家半导体公司生产的356A16型三向加速度传感器,X、Y、Z向灵敏度分别为98.2、101.0、98.5mV/g,频率范围0.3~6kHz,量程±50g;数据采集卡型号为NI9234。

试验在西南大学校内的一块试验田上进行,采用烘干法测试土壤的含水率为19.91%,用土壤坚实度仪SC900测试土层0~50mm、50~100mm、100~150mm坚实度分别为0.238~0.586MPa、0.307~0.448MPa、0.342~0.510MPa。

将三向加速度传感器贴在微耕机的扶手的把手处,通过数据采集卡连接至装有专用分析软件的电脑。调节发动机油门的大小,使发动机处于高速工况,转速为2 500r/min;操作者压低微耕机扶手至正常工作姿态,测量加速度-时间曲线,记录并保存数据,第2次试验如图8所示。应用Origin软件对数据进行处理,导出加速度-频率曲线,如图9所示。

图8 扶手田间振动测试试验

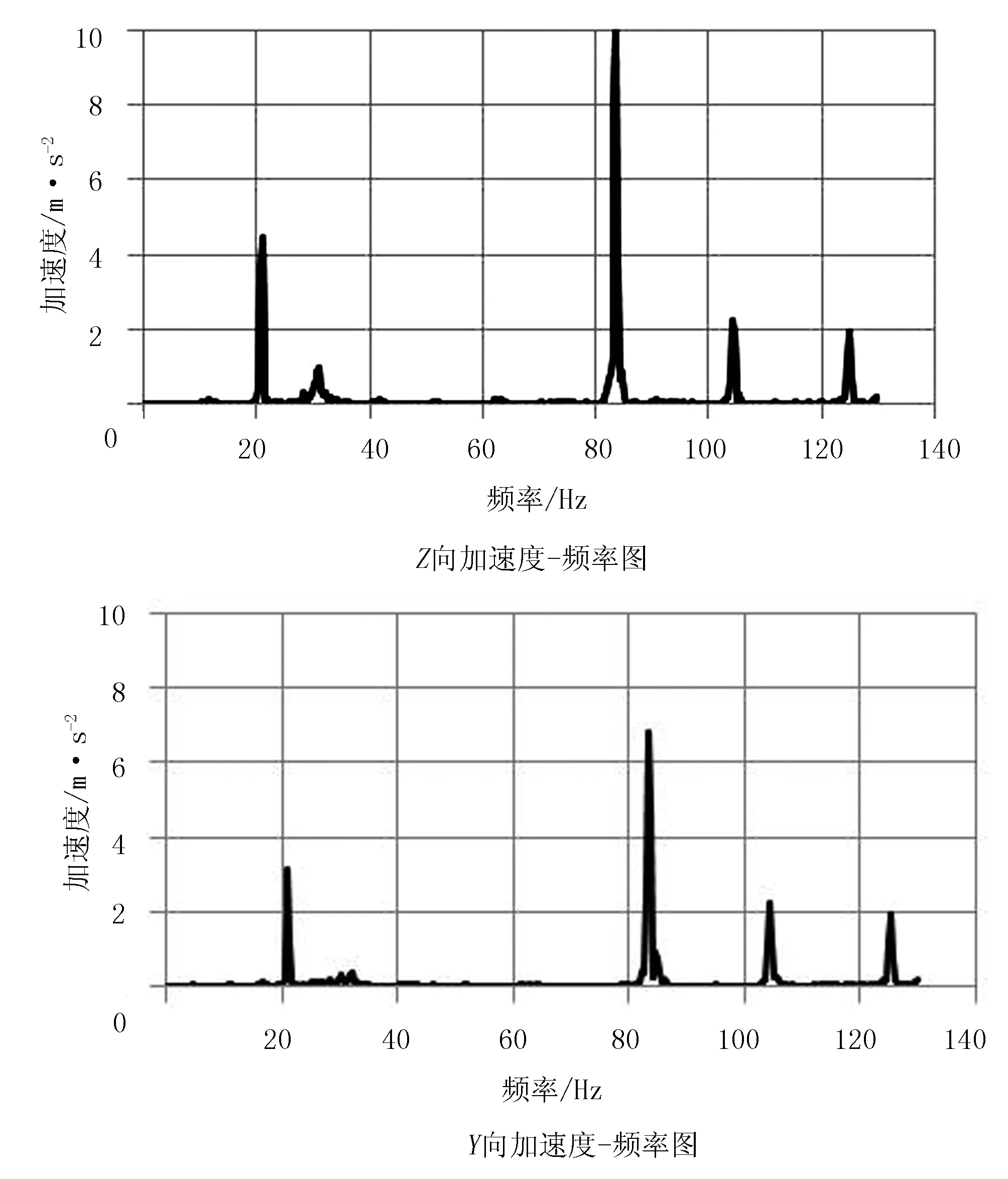

图9 把手处的频率响应试验测试结果

由图9可以看出:扶手Z向的振动加速度在21.241 9、83. 551 4、104.439 2、124.973Hz时出现明显峰值,且83.551 4Hz时最大值为10.069 8m/s2;扶手Y向的振动加速度在21.241 9、83.551 4、104.439 2、124.973Hz时出现峰值,且在83.551 4时最大值为6.789 3m/s2。

根据仿真原则,对扶手调节螺栓、离合手柄、油门手柄等部件进行了简化,试验与仿真结果中加速度响应最大峰值及其对应频率在误差允许范围内有较小差异。从总体上看,试验数据处理得到扶手把手处加速度响应与有限元仿真得到的加速度响应曲线趋势基本吻合。

试验与仿真结果曲线对比可知:21.241 9、83. 551 4Hz为微耕机扶手实际情况下2、4阶固有频率,扶手与这两个频率的激振力形成共振,产生较大振动响应。由公式可知:转速为2 500r/min时,微耕机发动机气缸内混合气燃烧力激振频率为20.83 Hz,发动机的二阶惯性力激振频率为83.33 Hz,与微耕机扶手实际情况下2、4阶固有频率十分接近。由此可以判断,微耕机发动机气缸内混合气燃烧力及发动机二阶惯性力为微耕机扶手主要激振源。

发动机气缸内混合气燃烧作为激振力引起发动机振动,试验所用微耕机发动机为单缸四冲程柴油发动机,其激振频率f1为[11]

f1=2ni/60c

其中,n为发动机转速(r/min);i为发动机气缸数;c为发动机冲程数。

发动机的惯性力激振频率是由往复运动的质量和不平衡的旋转质量引起的惯性激振力合力矩的激振频率,与发动机缸数无关, 惯性力激振频率f2为[11]

f2=Qn/60

其中,n为发动机转速(r/min);Q为比例系数(1阶不平衡力Q=l,2阶不平衡力Q=2)。

5 结论

1)谐响应分析及振动试验测试表明:扶手2、4阶固有频率处振动加速度响应较大,实际情况下对应频率21.241 9 、83.551 4Hz,与微耕机发动机混合气燃烧激振频率及发动机二阶惯性力激振频率相近。由此可知:发动机混合气燃烧产生的振动和发动机二阶惯性力对微耕机扶手的振动贡献最大,是微耕机扶手振动的主要振源。

2)通过对微耕机扶手振动响应进行仿真研究,快速有效地找到微耕机扶手加速度响应曲线,通过扶手动响应加速度找出具体影响扶手动响应强度的频率,并找出对应频率的激振力源,为微耕机扶手处减振提供了必要参数及理论基础。

参考文献:

[1]陈建,陈川,陈洪.西南地区微耕机面临的三大新挑战及对策探讨[J].农机化研究,2014,36(10):245-248.

[2]Ragni L, Vassalini G, Xu F. Vibration and Noise of Small Implements for Soil Tillage [J].J. Agric. Engng Res, 1999,74:403-409.

[3]杨坚,孟祥伟.耕整机扶手架振动机理及减振措施的虚拟研究[J].农业机械学报,2005,36(2):39-42.

[4]杨坚,杨晓丽,周勇.小型耕整机阻尼减振手把的虚拟仿真试验[J].农业机械学报,2005,37(11):188-192.

[5]牛坡.SR1Z-80 微耕机扶手架振动模态分析与结构优化[D].重庆:西南大学,2016.

[6]脊芳,张立彬,蒋建,东张宪.农机扶手有限元正交优化方法及应用[J].农业机械学报,2008,44(10):245-249.

[7]胡俊峰,张宪民,朱大昌,等.柔性并联机器人动力学建模[J].农业机械学报,2011,42(11):208-213.

[8]李发宗,童水光,王相兵.基于模态分析的液压挖掘机工作装置动态优化设计[J].农业机械学报,2014,45(4):28-36.

[9]谢杭佳.微耕机振动试验与分析[D].重庆:西南大学, 2015.

[10]Li Guo, Chen Jian, Xie Hangjia, et al. Vibration test and analysis of mini-tiller[J].International Journal of Agricultural and Biological Engineering,2016,9(3):97-103.

[11]刘铮,王建听,帅石金,等. 汽车发动机原理[M].北京:清华大学出版社,2011.