一套乘用车仪表板正向设计思路

张明,吕崇建,蒋志军,张志刚,李隆欣

(北京汽车股份有限公司,北京 100300)

1 概述

1.1 前言

针对现下纷繁的汽车市场,广大消费者对于购车的需求已不仅仅局限于其本身的实用操控性,对内饰的感官舒适度的追求也越来越高,在整个内饰中仪表板(Instrument Panel)则是不可或缺的一个重要模块,其点缀驾驶舱的功能更是“画龙点晴”的一笔,除此以外还具有如下功能:

√ 提供安装副驾驶员气囊、膝部气囊等安全件载体,当发生碰撞时,能有效保护车内乘员安全。

√ 提供安装方向盘、出风口、手套箱、仪表、影音、导航等功能件载体,为乘员提供储物、操纵、冷暖风、娱乐及车辆行驶信息的功能。

1.2 分类(按工艺、表面材质分类)

1.2.1硬质仪表板

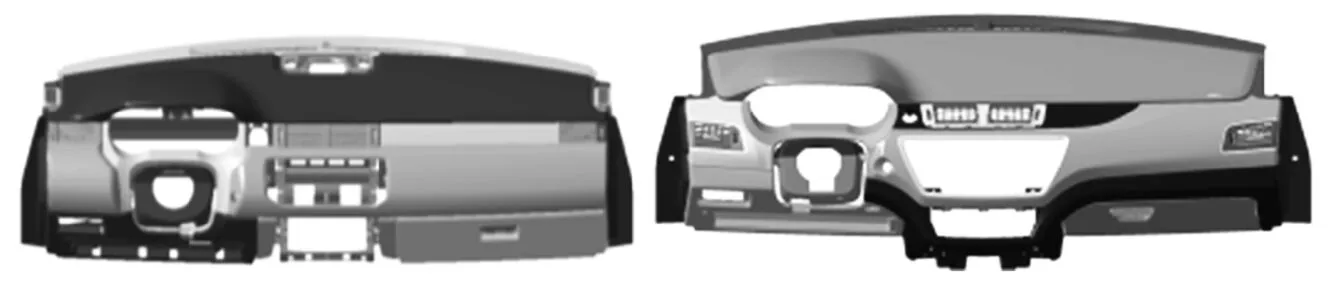

分为整体注塑(考虑降本与降重)和分体注塑(考虑分色),料厚一般为 3mm,材质 PP-EPDM-TD20,见图1,注塑成型,适用于小型车等低端车型,不详细介绍。

图1 硬塑仪表板示意图

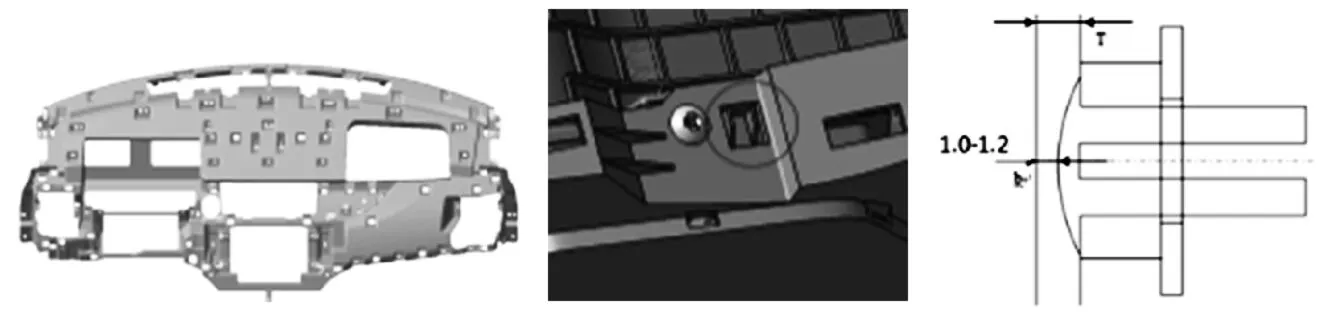

1.2.2上软下硬仪表板

如搪塑发泡、PVC包覆、阴模吸塑、TPO表皮、PU喷涂,见图2、图3,为增加触感,骨架表面吸附一层1-1.2mm厚的PVC和2-5mm厚的无纺布,既实现软硬及分色工艺,又有利于造型多样化需求;搪塑发泡手感较好且成本适中,是目前中、高端车型的主流,也是本文重点阐述的内容。

图2 上软下硬仪表板(左)搪塑发泡(中)pvc包覆(右)

图3 TPO表皮(左)阴模吸塑(中)PU喷涂(右)

1.2.3软质仪表板

为凸显高档豪华,其表面包覆一层厚度为1-1.2mm真皮或带背泡海绵,质感及缝线有效提升车内档次感,见图 4,但考虑原材料、加工、人工成本较高,仅豪华车采用,本文也不重点阐述。

图4 软质仪表板(真皮包覆)示意图

1.3 组成

某车型仪表板基本组成,见图5。

图5 某SUV仪表板分块示意图

1.4 仪表板开发流程

2 工程设计

2.1 技术方案

编制正向设计“技术方案”,是工程设计的重点,既能整体管控各零部件搭接形式,又能有效集成仪表板模块化,减少开发风险。

技术方案主要体现新造型的各零件搭接定位关系、模块化设计、关键技术难点。为确保工程验证和设计合理性,每个设计结构都需要有充足的验证及依据,遵循“模块化设计,工程结构少创新”。

以某款热销SUV车型为例,介绍一下仪表板开发过程。

一款新车型开发,都需经过对标某一款或几款竞争车型(或标杆车),进行拆解对标,虽然新造型和标杆车有很大区别,但成熟结构、工艺、定位等参数尽量参考标杆车,结合专家、CAE和供应商资源,能有效降低设计风险及DV验证风险,图6、图7为标杆车与新造型仪表板、横梁对比。

图6 某参考车仪表板(左)、新造型(右)对比

图7 某参考车横梁(左-注塑铝合金)、新横梁(右-焊接钢材)对比

2.1.1新横梁考虑参考车注塑铝合金成本高

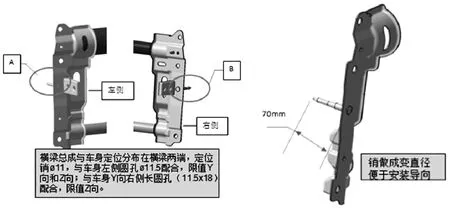

采用低成本焊接钢材替代,因车身钣金形状、固定点布置及数量变化不大,故新横梁安装点布局及数量参考样车,见图8。

定位机构采用定位销,为增加装配导向,定位销长度一般设计为55-70mm之间,推荐70mm,采用变直径销便于装配导向,见图9。

图9 横梁与车身定位点分布

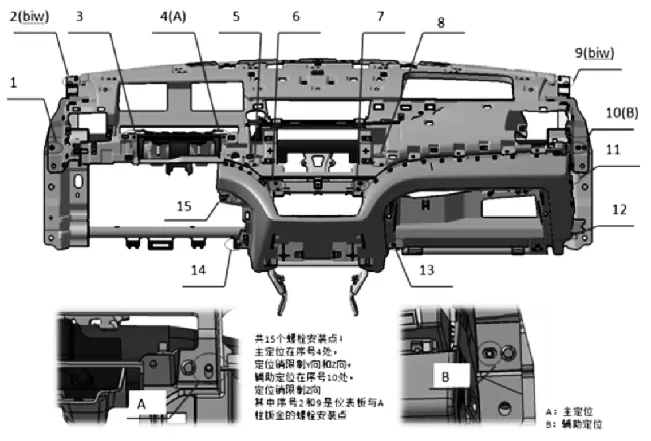

2.1.2新造型仪表板分块形式为上下分体

其本体与横梁安装采用螺栓固定,参考样车布局,见图10。

图10 上下本体与横梁安装点及定位点分布

仪表板上下分体结构形式是基于造型分色考虑,上下本体采用螺钉连接,考虑定位分布、控制外观间隙合理性,两安装点间距一般为50-150mm之间,见图11。

图11 上下本体安装点及定位点分布

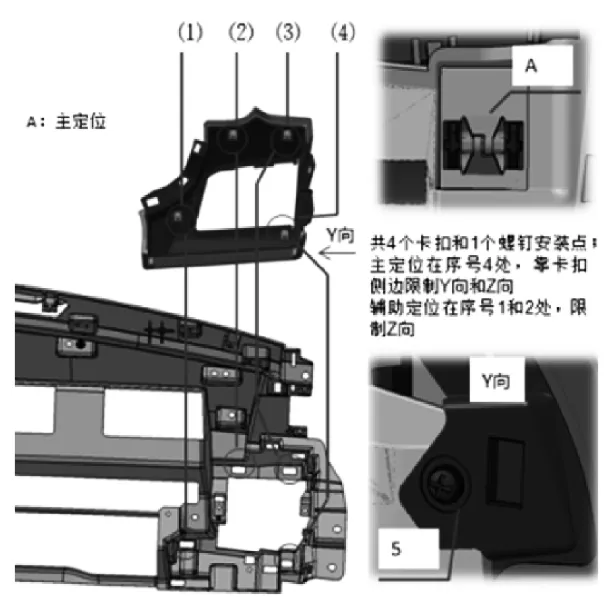

上盖板安装与定位参考某车型,采用螺钉+卡扣连接,上盖板两个卡扣起到预安装作用,考虑定位分布、控制外观间隙合理性,两安装点间距一般为50-150mm之间,见图12。

图12 上盖板安装点及定位点分布

右面板安装与定位参考某车型,安装方式及安装点间距同上,见图13。

图13 右面板安装点及定位点分布

左面板安装与定位参考某车型,安装方式及安装点间距同上,见图14。

图14 左面板安装点及定位点分布

护膝板安装与定位参考某车型,安装方式及安装点间距同上,见图15。

图15 护膝板安装点及定位点分布

侧端盖安装与定位参考某车型,安装方式及安装点间距同上,见图16。

图16 侧端盖安装点及定位点分布

2.1.3模块化设计方案

技术难点在于所有装在仪表板骨架上的包括电器元件、转向管柱等零件集成一个模块,满足总装效率高,各零件匹配精度高要求。模块组件见图17。

图17 仪表板模块组装图

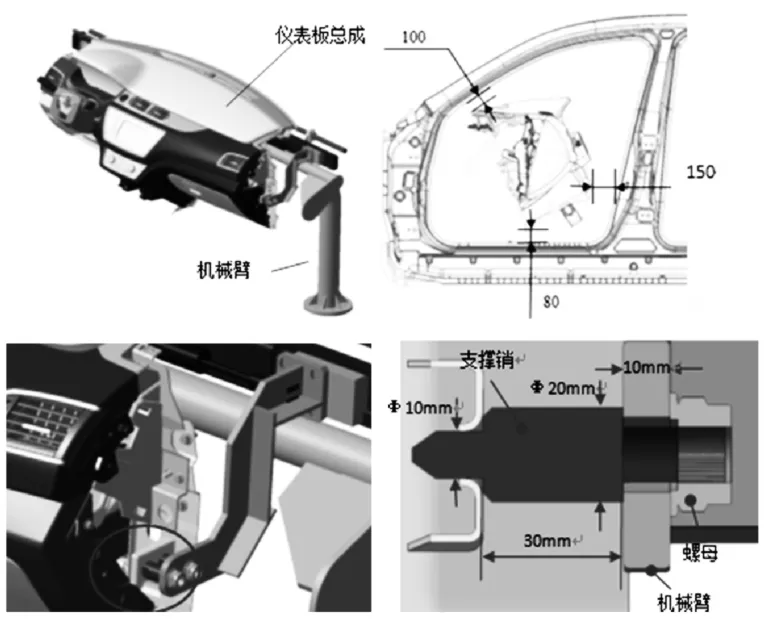

2.1.4机械臂及模块通过性设计方案

支撑销与横梁销套配合尺寸见图18,装配验证表明,支撑销尺寸已趋于标准化。模块装配过程中与门洞距离≥80mm,避免装配干涉。

图18 机械臂及车门通过性示意图

2.1.5仪表板与A柱上饰板配合形式

见图19,在盖板内增设橡胶垫,其硬度为47-56 HD,利用橡胶垫弹性变形吸收装配误差。

图19 A柱上饰板与仪表板设计断面图

2.1.6仪表板与A柱下饰板配合形式

见图20,靠卡扣单边结构保证Z向间隙,靠限位筋结构和卡紧力保证X向面差。

图20 A柱下饰板与仪表板设计断面图

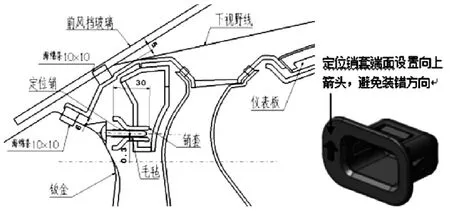

2.1.7仪表板前端与前风挡、车身配合形式

仪表板前端与前风挡玻璃预留5-6mm安装间隙,部分车型采用两道海绵密封,提高NVH性能。

为避免车辆在卵石路面行驶时产生异响,在定位销或插片上贴0.3mm毛毡消除异响。

定位销导向长度或插片长度25-30mm,取最大值增大导向,见图21、图22。

图21 仪表板前端与车身、前风挡结构断面图

图22 某车型车身前端支撑结构案例(插片式)

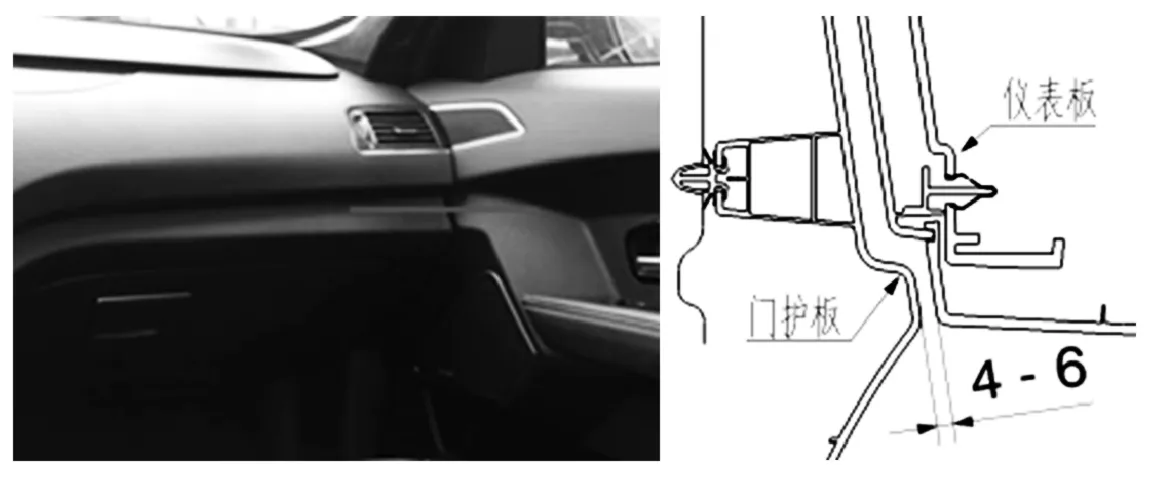

2.1.8为避免前门护板与仪表板运动中产生干涉

仪表板与前门护板外观间隙为4-6mm,推荐5mm,根据车型不同,部分SUV、MPV为8-10mm。见图23。

图23 仪表板与前门护板间隙图

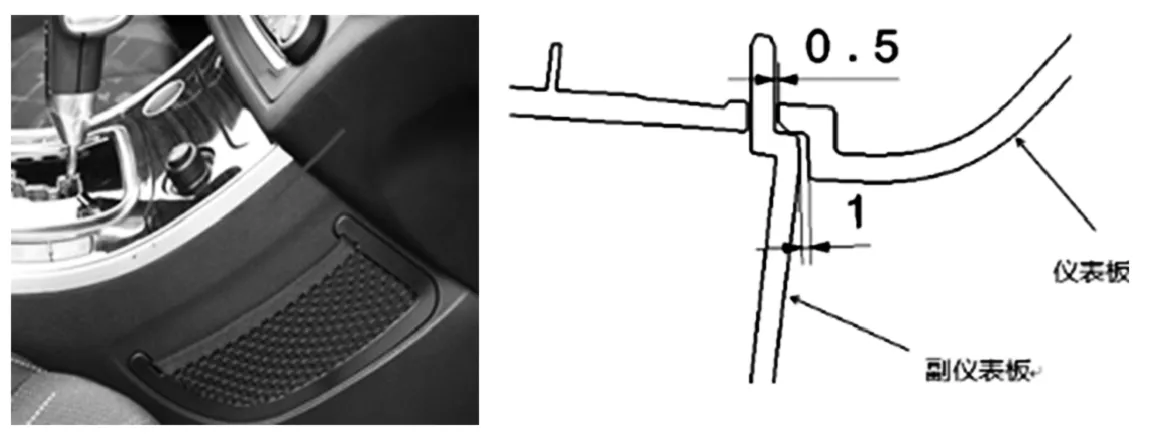

2.1.9主、副仪表板搭接技术方案

图24 主、副仪表板搭接图

采用插接结构,有利于隐藏外观间隙不均现象,个别SUV、MPV车型Y向外观间隙为1mm,轿车通常为0.5mm,见图24。

2.1.10氛围灯设计方案

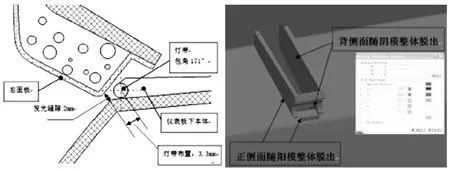

灯带卡紧原理是利用卡座大半圆弧包住灯带,以限制灯带径向窜动,创新技术难点在于大半圆弧与灯带有效接触包角 171°[1]和卡座的整体脱模。经实车验证,该包角可有效获得较好的卡接力和防脱落效果,见图25、图26。

图25 手套箱、护膝板上部氛围灯分布及安装点布置图

图26 氛围灯结构设计断面图

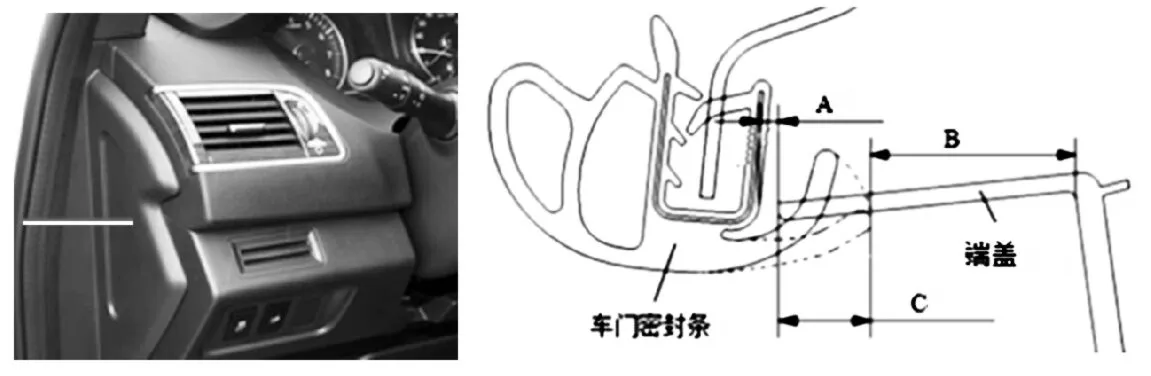

2.1.11仪表板端盖与前门框密封条配合形式

见图27,密封条根部与端盖间隙A为3-4mm,推荐经验值3mm;端盖与唇边搭接量C≥6mm。唇边变形后与侧板根部≥3mm。

图27 仪表板与前门密封条搭接示意图

2.2 主断面

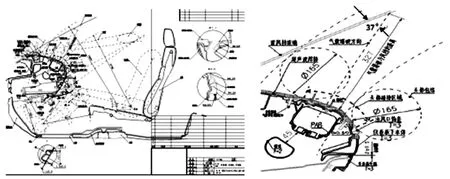

主断面作用是分析造型是否成立,同时指导后期工艺数模制作。

关键断面有3个,见图28,分别是序号1、2、3。同时增加若干个辅助结构断面,以反映各功能件、底盘及电器件不同位置结构搭接形式。

主断面主要反映如下信息:

√ 仪表板各零件搭接关系;

√ 人机、法规、功能、工艺校核;

√ 外观各零件间隙、面差、圆角;

√ 零件材料、拔模方向及角度、分模线;

√ 总装工艺、工具空间、运动件运动轨迹校核;

√ 与假人、车身、电器件、底盘操纵机构和运动极限位置校核。

图28 主断面分布图

输入条件:

√ 整车配置功能定义;

√ 仪表板效果图及CAS面初步分块;

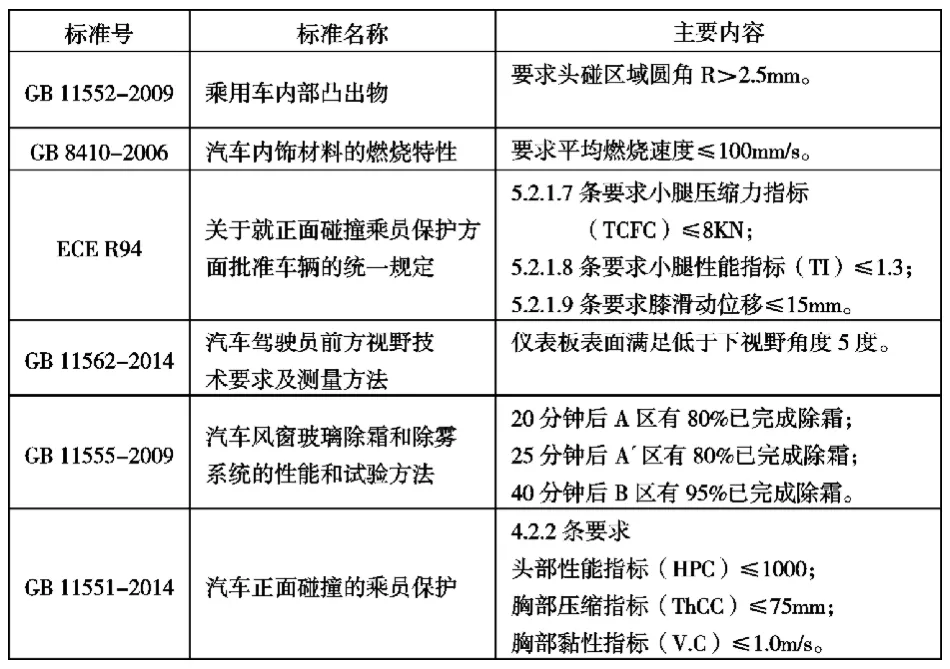

√ 满足国、内外相关法规,见附录1;

√ DTS、色彩清单及脱模角度定义;

√ 总体人机、车身、电器布置、底盘操纵机构布置、内外饰密封边界。

2.2.1驾驶员侧纵向,见图29:

图29 驾驶员侧纵向断面图

2.2.2仪表板中心纵向,见图30:

图30 仪表板中心断面图

2.2.3副驾驶员侧纵向,见图31:

图31 副驾驶员侧纵向断面图

2.3 工程可行性分析

仪表板造型分块在内外饰造型风格上变化是最大的,周边匹配零件的数量也最多,工程可行性分析越彻底,后期工艺数据及RP件验证返工就越少。

工程可行性分析贯穿整个设计过程,从造型效果图到3D数据冻结。主要包含如下几部分:

√ 总体人机;

√ 工艺与结构可行性分析;

√ 国内外法规校核,见附录1;

a)总体人机:

方向盘盲区及视野校核、前除霜、出风口、手套箱,驾驶员脚部空间校核,详见以下详解。

b)工艺与结构可行性分析:

搪塑发泡,表皮最小圆角要求R≥1mm,表皮厚度一般为 1-1.2mm,发泡层厚度一般为 8-12mm,最厚区域一般产生在帽檐处,封胶边最小宽度≥3mm;

脱模要求,粗皮纹脱模角度≥6度,细皮纹≥3度,光板面≥1度,加强筋、斜顶、滑块、抽芯≥0.5度。滑块运动空间≥1.7-2.5倍抽芯长度。

加强筋大端厚度取值 0.4t-0.6t,小端最小 0.8mm;一般取0.5t,高度≤3t,间距≥4t。

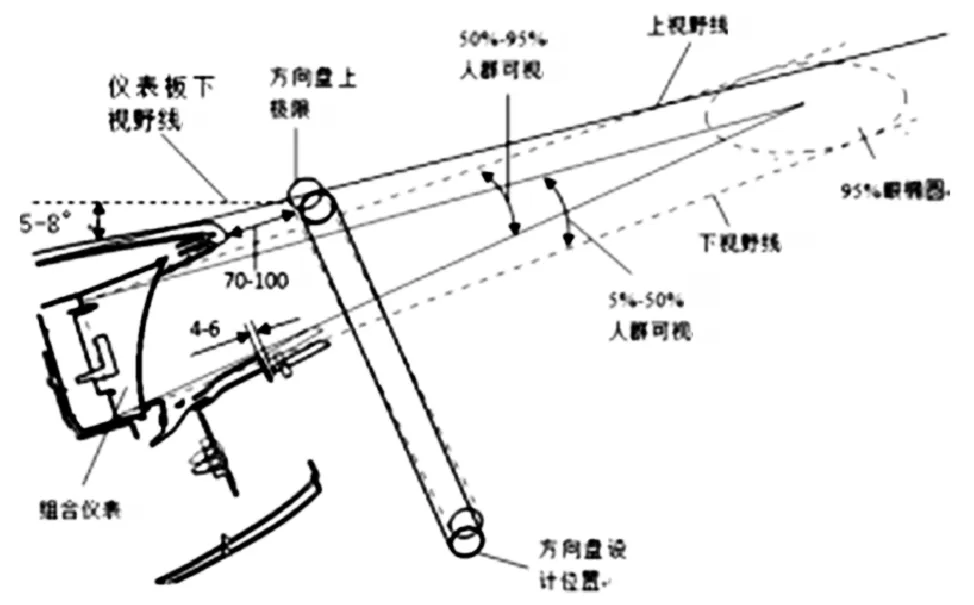

2.3.1方向盘盲区及视野校核

详见SAE J1050规定,①要求组合仪表显示区域应100%可视,帽檐处是校核关键区域:②要求下视野满足≥5°[2],轿车一般取 6°;SUV为增大驾驶员视野,一般为 6-8°;推荐 8°,③方向盘手操作空间要求≥90mm;紧凑车型≥70mm,中大车型≥100mm,见图32。

图36 组合仪表下视野断面图

2.3.2前除霜布置

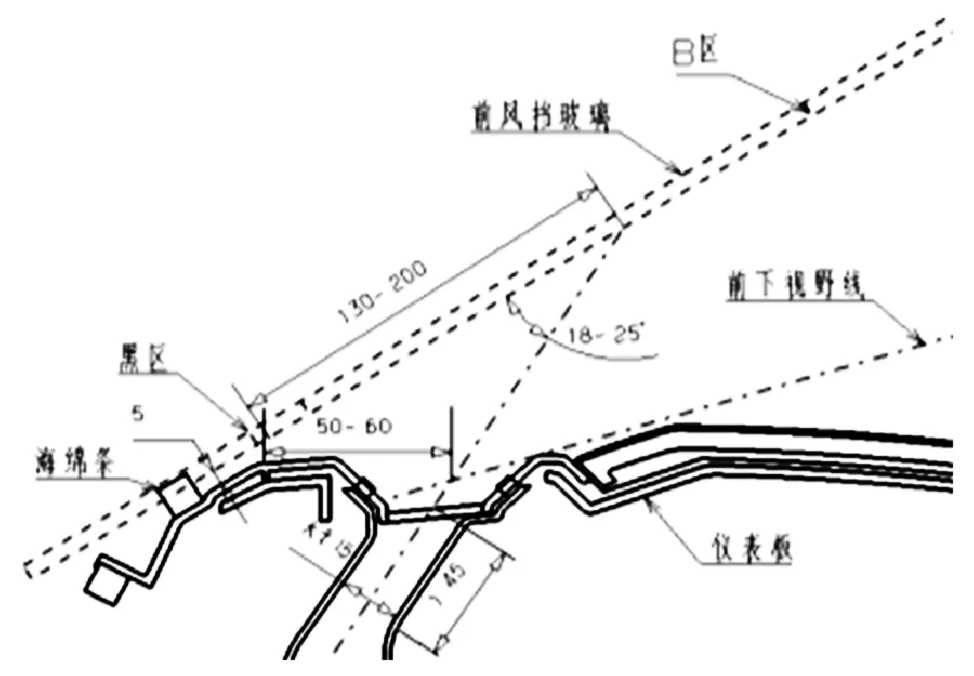

见图37,布置关键点:①玻璃黑区与前风挡冲击点距离一般为100~200mm,SUV等车型取180-200mm;②出风方向与前风挡玻璃夹角α=18~25°,SUV等车型取23-25°;③除霜格栅应布置在前下视野线下。

图37 前除霜口布置断面图

2.3.3出风口布置

上吹风角度要达到95%头部包络上部150mm以上,下吹风角度要至少吹到乘员H点以上120mm处,中间最大出风角度吹到喉点,保证乘员乘坐舒适性;见图38。单个出风口有效出风面积要求小型车>4,200mm2,中大型车>5,300mm2。

图38 出风口吹风角度布置示意图

2.3.4驾驶员脚部空间

为保证脚部运动空间,踵点与护膝板下边界Z向高度,轿车≥310mm,SUV、MPV等车型≥320mm,推荐330mm左右,见图39。

图39 踵点与护膝板的Z向空间

2.3.5手套箱布置及运动校核

图40 手套箱布置及运动曲线示意图

2.3.6其余结构设计

箱斗底部开有漏液孔以防积液,见图41,手套箱扣手的手操作空间A、B均需满足人机要求,推荐经验值25mm。

图41 漏水孔及手操作空间示意图

2.4 性能分析

仪表板不仅起到装饰作用,同时在行车中保护乘员安全性作用,主要涉及前除霜、吹面、驾驶员小腿保护、副驾驶员头部保护、吸音降噪、方向盘一阶振动模态。

2.4.1前除霜

根据GB 11555-2009要求,结合空调出风流量,设计时对侧除霜及前除霜进行流量及百分比分配,见图42,经多次CFD分析及结构优化,除霜除雾满足法规要求。流速分布见图43。

图42 前、侧除霜口流量及百分比

2.4.2侧除霜

经CFD分析左、右侧视野区在15分钟内完成除霜,满足目标要求,见图44。

2.4.3吹面风道

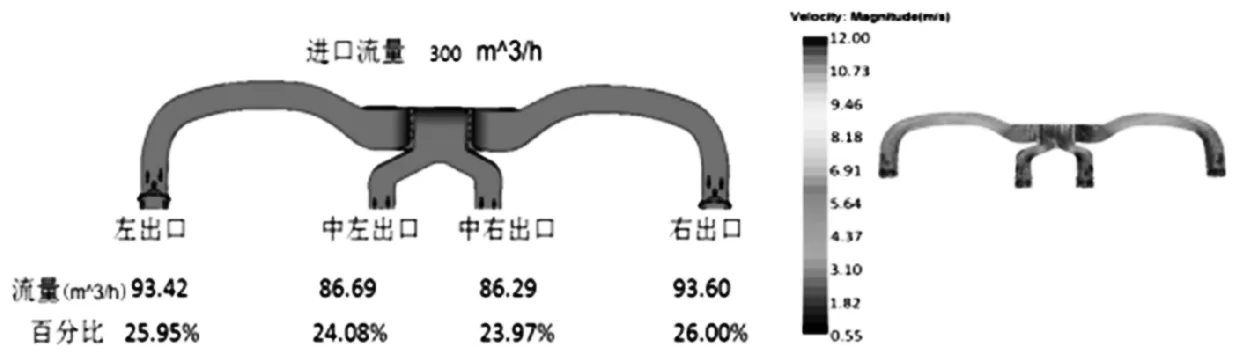

吹面风道各出风口的流量分配比,分3种形式:1:1:1:1、1:2:2:1、2:1:1:2;本车型采用2:1:1:2,经CFD分析流量分配较合理,见图45。

图45 各出风口流量分配比及风道速度流线图

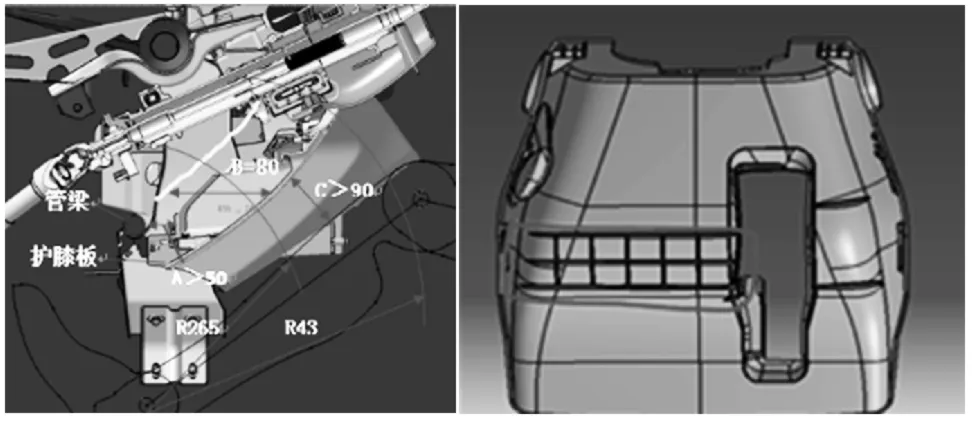

2.4.4驾驶员小腿保护

根据附录1中GB-11551-2014和ECE R94要求,以脚踝为中心R265~R437半径区域内设计碰撞缓冲结构,见图52;或加装缓冲块、膝部气囊起到保护小腿的作用,见图46、图47。

图46 护膝板内部缓冲区域

图47 膝部保护措施参考车型

2.4.5副驾驶员头部碰撞

在副驾驶员头部碰撞区内,造型圆角 R>2.5mm,见图48,且要满足吸能要求,涉及到出风口叶片、电器按键具体要求详见GB11552-2009。

图48 头部碰撞区及加速度曲线示意图

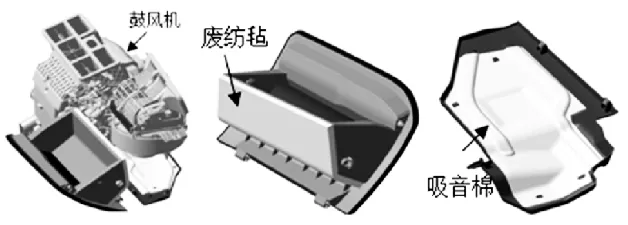

2.4.6吸音降噪

为提升NVH性能,通常在手套箱后部粘贴厚度10-20mm废纺毡、挡脚板处粘贴吸音棉,以吸收空调运转发出的噪声。为满足吸音降噪要求,棉毡材料性能需达到特定要求,见图49,图50。

图50 手套箱背面贴废纺毡、副驾驶员挡脚板贴吸音棉

为减少空调管路风燥,同时避免风管表面产生冷凝水,

考虑在风管表面包覆一层3-5mm开孔海绵,见图51。

图51 吹面风管表面包覆海绵

2.4.7方向盘一阶振动模态

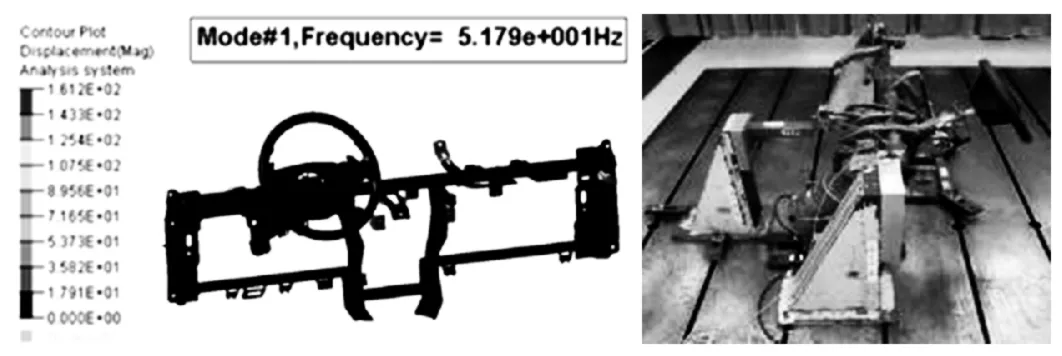

装有方向盘、转向管柱的横梁总成,整体一阶模态范围35~52Hz,横梁结构刚性越强,整体一阶模态越大,可有效避开共振频率,见图52。

图52 仪表板横梁CAE仿真及台架试验

2.5 拆装维修性

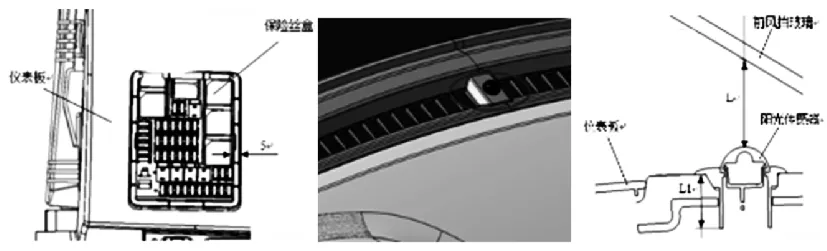

2.5.1保险丝覆盖区域与检修口边界要>5mm

便于手操保险丝更换空间,考虑阳光传感器拆装空间,该空间要满足L>L1,见图53。

图53 保险丝盒手操空间(左)、阳光传感器手操空间(右)

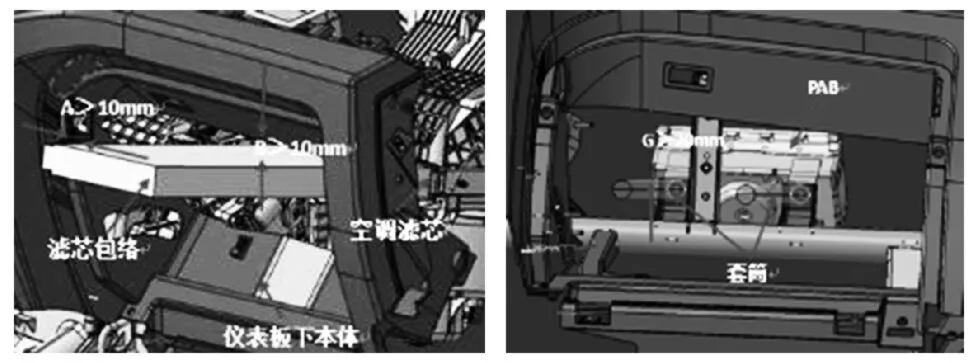

2.5.2空调滤芯维修更换

需拆掉手套箱后进行,要求滤芯包络与仪表板下本体开口周边距离(A、B)要>10mm;安装PAB固定螺栓,工具空间校核,要求套筒(Φ28mm)套筒与周边件最小距离 G>20mm,见图54。

图54 空调滤芯维修空间(左)、PAB固定螺栓工具空间(右)

2.6 结构设计

2.6.1设计原则

√ 用定位、局部限位结构保证外观间隙、面差;

√ 安装结构须采用现有成熟结构;

√ 端盖、堵盖便于拆装(开设拆卸槽);

√ 尽量减少滑块、斜顶、抽芯数量;

√ 同类型标准件、非标准件尽量从库里统一,如卡扣、螺栓或螺钉;

√ 开模具前RP件验证装配可行性;

√ 储物箱设有漏水孔以防积液;

√ 轻量化设计(局部减薄、挖孔);

√ 美化外观(分模线尽量放在外观圆角下,BOSS柱或卡扣座根部减薄处理);

√ 提高装配效率(设有预安装结构)。

2.6.2输入条件

√ DTS;

√ 主断面;

√ A面;

√ 相关周边件;

√ 装配流程;

√ 设计方案;

√ 篇幅有限,不在详细阐述;

√ 案例1火山口设计,案例2轻量化设计,案例3预安装设计,见图55。

图55 火山口(左)、局部掏空(中)、预安装(右)

结束语

总结以上模块化案例及工程结构设计经验,模块化装配能有效缩短主线长度,降低总装线投入成本,同时装车充分验证的工程结构,作为标准模块,以指导后续开发项目。

附录1 国、内外相关法规项

[1] 张明.一种汽车仪表板的氛围灯安装结构及汽车.CN201420565 638.实用新型专利.2015.CN201420565638, Utility model patent,2015.

[2] 任金东.汽车人机工程学.北京.北京大学出版社.2010.