电动汽车热泵型空调除霜实验研究∗

武卫东,吴佳玮,余强元

前言

纯电动汽车因具有能源效率高、没有污染物排放的优点,在“十三五”期间整个国民经济和社会发展中将处在十分重要的地位[1]。传统汽车空调冬季制热是由发动机冷却水的热量实现,而纯电动汽车由于没有发动机及其冷却水系统,故其空调系统需要重新设计。文献[2]~文献[4]中先后以制冷循环原理提出并研究了不同形式的电动车热泵空调系统。

纯电动汽车热泵空调系统在冬季制热循环时,车外换热器作为蒸发器吸收车外环境的热量,车内冷凝器向车内环境放热实现冬季采暖。由于冬季车外环境温度较低,如果车外换热器表面温度低于空气露点温度,则空气中的水分会在车外换热器表面结露、结霜,霜层会阻碍车外换热器与外界环境的热量交换,不利于系统的正常运行,甚至无法提供正常的采暖功能。实验表明[5],当车外风机功率恒定时,车外换热器结霜后通风量从1 500衰减到950m3/h,系统制冷剂流量由1.5衰减至0.4kg/min,制热量从2 300降低至1 500W,下降了34.7%,系统COP则从4.8降至3.3,下降幅度达31.2%。另外,厚重的霜层还会破坏车外换热器的表面结构,不仅降低了换热器的换热能力,而且将引起系统风堵、泄漏等问题。因此,纯电动汽车热泵型空调冬季除霜已成为该领域一个必需解决的问题(本文中的‘车外换热器’、‘车外风机’和‘车外过冷器’等在实验中皆指放置于车外环境室的设备;而在实车中则指放置于发动机舱的设备)。

常见的热泵空调除霜方式主要有人工除霜、水冲霜、压缩空气除霜、电热除霜和热气融霜[6]。对于纯电动汽车,热气融霜因为不需要外加辅助设备、能源利用率高等特点而受到业界的重视。热气融霜一般有两种形式,一种为热气旁通融霜,该方法利用制冷系统压缩机排气管和车外换热器入口之间的旁通回路,将压缩机的高温排气直接引入车外换热器中,将换热器表面的霜层融化。文献[7]中对房间空调器热气旁通融霜进行了理论分析和实验研究,发现旁通管路中电磁阀阻力大小对除霜时间有很大影响。文献[8]中设计了一种新型热气旁通融霜方案,它通过旁通阀及管路直接将压缩机排气口与吸气口连接,除霜时打开旁通阀,高温高压的压缩机排气通过旁通阀至压缩机吸气口,提高吸气压力与温度,进而提高系统蒸发压力与温度,使车外换热器表面温度高于环境露点温度,以达到除霜目的。该系统具有旁通管路较短、阻力较小,且在车外换热器除霜期间,车室内的出风温度可达到33.1℃,仍能满足室内舒适度等优点,但其缺点是除霜时间较长,除霜次数频繁,对系统长期稳定运行不利。

热气融霜的另一种形式为逆循环除霜。它通过四通换向阀的切换,车外换热器由蒸发器切换为冷凝器,高温高压的压缩机排气直接进入车外换热器对其表面进行融霜。文献[9]中对空气源热泵机组进行了热气除霜的实验研究,发现在相同实验条件下逆循环除霜模式的除霜时间明显比热气旁通除霜短。文献[10]中基于风冷热泵机组,对热气旁通除霜和逆循环除霜进行了对比,发现逆循环除霜比热气旁通除霜时间缩短65%;但采用逆循环除霜时,室内环境温度波动较大。文献[11]中对以CO2为制冷剂的纯电动汽车热泵空调系统进行了换热器表面除霜实验研究,在压缩机排气口与吸气口两处各增加1个三通阀,以此来替换系统中原有的四通换向阀,当开启除霜模式时,同时切换两个三通阀,经压缩机压缩的高温高压制冷剂先经过车外换热器对其表面进行热气融霜,而后经节流阀、车内换热器回到压缩机完成循环,研究表明,该除霜方式化霜时间仅为2.5min,实际上该方法还是由原来的热泵系统切换为制冷系统采用逆循环实现除霜。文献[12]中还对该系统进行了理论模拟,发现除霜开始时间点对系统性能有很大影响,最佳除霜周期在15~20min之间可保证系统较高COP,但该系统是否适用于以R134a为制冷剂的纯电动汽车空调,尚无相关研究报道。

综上所述,两种热气融霜形式各有优缺点,各自主要缺点是热气旁通融霜除霜时间较长而逆循环除霜车内温度波动较大。据此,本文中基于前人研究,针对R134a热泵型空调系统提出了两种可兼顾两种热气融霜优点的除霜形式,并对其进行性能测试和除霜效果对比分析,以期找到适用于新型纯电动汽车热泵型空调除霜的好方法。

1 热泵型汽车空调除霜系统设计

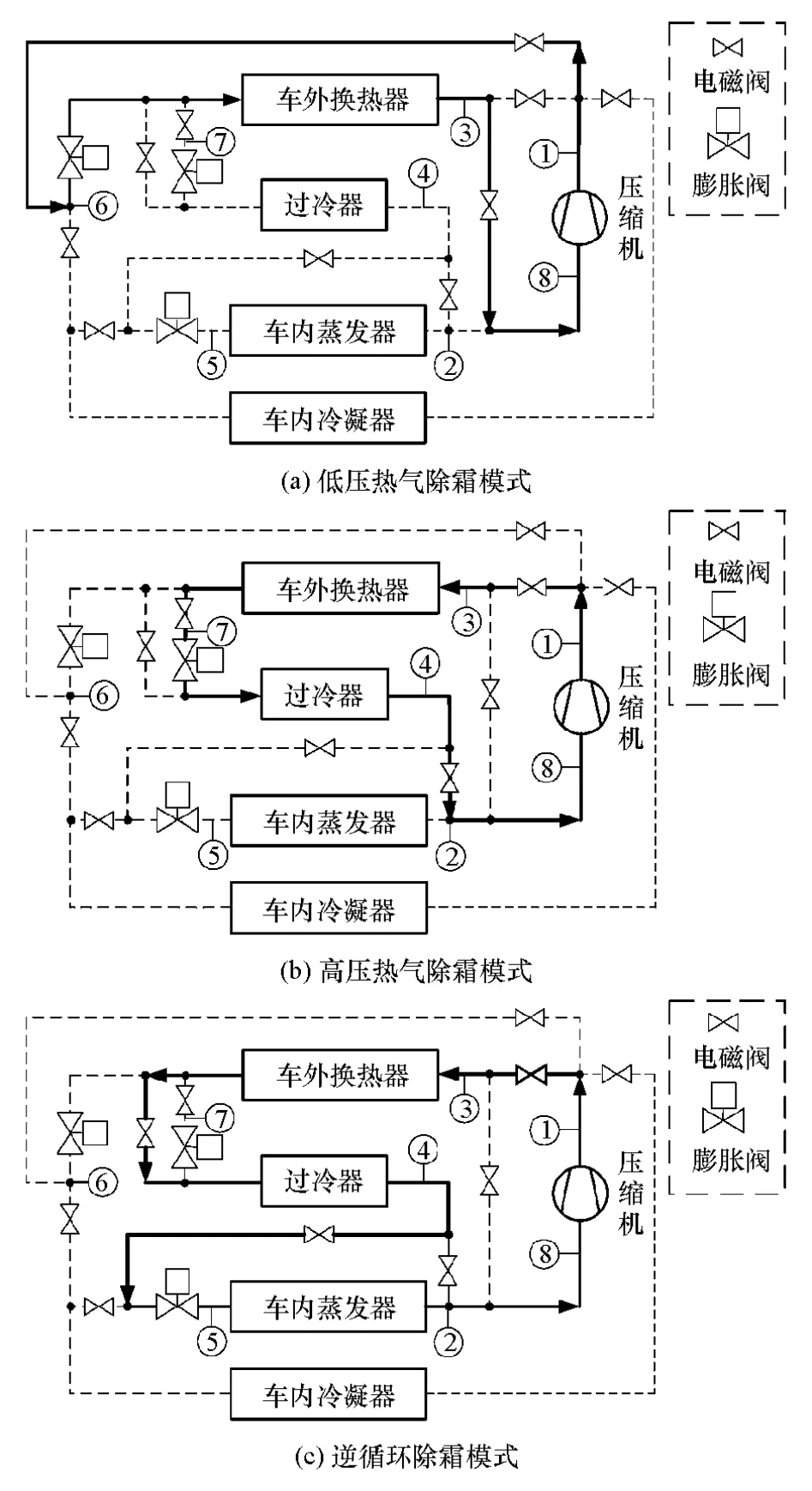

提出的两种热气除霜循环方式,如图1所示。第一种除霜模式为膨胀后低压热气除霜(low pressure hot gas defrosting),其除霜过程为压缩机出口高温高压气体经电子膨胀阀膨胀后进入车外换热器放热,融化换热器表面霜层。此循环结构简单,在原有制冷与热泵系统上无需增加额外电子膨胀阀。第二种除霜模式为膨胀前高压热气除霜(high pressure hot gas defrosting),该模式车外换热器切换为冷凝器,由压缩机排出的高温气体直接对其进行融霜,而后流经膨胀阀,再进入车外过冷器中蒸发为低温低压气体,最后进入压缩机完成循环。前两种模式的好处是,除霜期间车内换热器因无制冷剂流过而无任何换热发生,不会对车内温度产生较大影响,保证了车内舒适的乘坐环境。为深入分析上述两种循环的除霜性能和效果,本文中还引入了第3种除霜模式,即传统空调模式逆循环除霜(reverse cycle defrosting),进行相互对比。与高压热气除霜模式类似,在逆循环除霜模式中,压缩机出口高温高压气体进入车外换热器放热融霜,而后流经电子膨胀阀膨胀,之后进入车内蒸发器进行蒸发,完成循环。

图1 3种除霜循环模式原理示意图

2 除霜性能实验

2.1 实验方法与测试工况

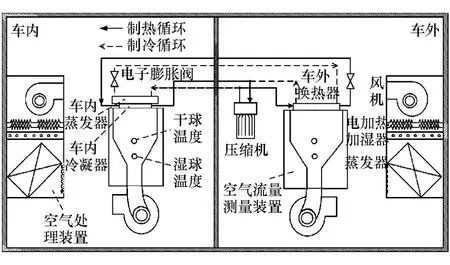

针对以上3种除霜模式,在标准焓差实验室中进行除霜性能实验。焓差室主要由车内、车外环境室、温湿度采样系统、空气流量测量装置和空气处理装置(包括制冷、加热及加湿机组)等组成,如图2所示。焓差室温度控制精度为±0.5℃,湿度控制精度为±3%。为更好地观测车外换热器表面结霜情况,在车外换热器前端设置一个在线摄像头,实验中可实时观察其结霜及化霜过程。

图2 焓差环境室示意图

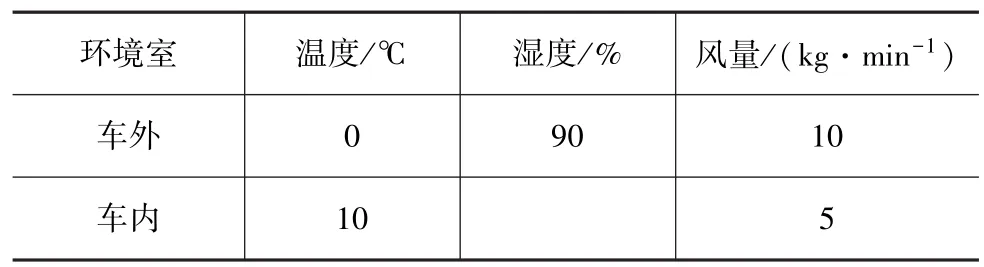

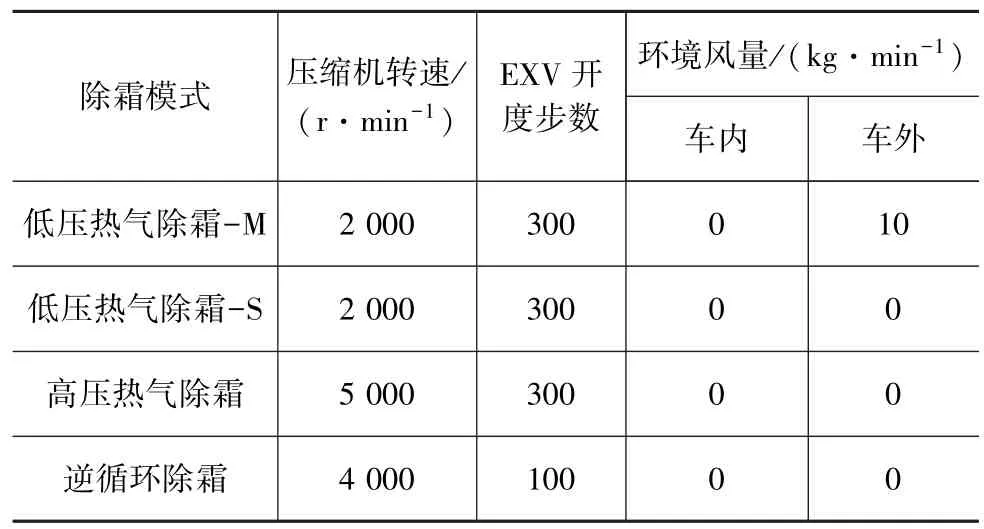

为准确测量各种除霜模式的除霜时间,首先使整个R134a热泵空调系统开始处于热泵工况下运行,直到车外换热器表面开始布满霜层(同时以通过车外换热器两端空气的压降为判断标准),分别切换3种除霜模式,对车外换热器进行除霜实验,并开始计时,当车外换热器表面霜层全部融化时(车外换热器两端空气压降恢复至结霜前),结束计时,记录每种除霜模式对应的除霜时间。结霜实验环境工况如表1所示。对应3种除霜模式下热泵机组工况如表2所示。其中对低压热气除霜模式测试两种工况,第一种工况车外风机运行,模仿车辆正常行驶(Motion)对除霜时间的影响,简称为低压热气除霜-M,而第二种工况车外风机不运行,模仿车辆停止(Static)对除霜时间的影响,简称为低压热气除霜-S。对于被测热泵机组压缩机转速和电子膨胀阀(electronic expansion valve,EXV)开度的选择主要考虑系统最高压力不高于2.0MPa,在此限制下应尽量提高压缩机转速和与之相匹配的EXV开度,以缩短除霜时间。

表1 结霜实验环境工况

表2 3种除霜模式热泵机组工况

2.2 数据采集与处理

为准确测量除霜实验中系统各关键点的温度和压力等参数,在整个热泵空调系统中布置8个温度、压力传感器(见图1各图中数字标号)。温度传感器采用PT100铂电阻,其量程为-50~150℃,精度为±0.3℃,用于制冷剂温度测量。压力传感器采用NS-Z数字压力变送器,由于压力传感器精度与其量程有关,为使实验数据更精确,1和5高压测点传感器量程为 0~4.5MPa,3和 6传感器量程为 0~3MPa,2,4,7和 8低压测点传感器量程为 0~2.5MPa,精度为±0.05%FS,用于制冷剂压力测量。为观察车外换热器表面结霜、融霜情况,在换热器前安装摄像头对其进行实时监控,摄像头清晰度为720P。为能更好地评价3种除霜模式,采用功率计对压缩机功率进行测量,其精度为±(显示值×0.1%+量程×0.1%)。各传感器测量参数均采用安捷伦34970A数据采集仪进行采集,由计算机完成数据记录与处理。

3 实验结果与分析

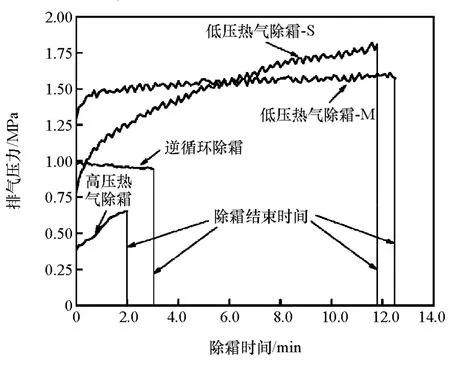

图3示出各种除霜模式下整个除霜过程中压缩机排气压力的变化曲线。由图可见,低压热气除霜的排气压力最高,除霜结束时最高达 1.5~1.75MPa,高的排气压力会使整个空调系统寿命缩短;逆循环除霜模式下排气压力维持在1.0MPa上下,且在除霜过程中有略微下降的趋势,这是因为车内换热器处于制冷状态,车内风机不运行,制冷剂在车内换热器中不能充分换热,使压缩机吸气压力不断降低造成的;而高压热气除霜模式的排气压力最低,虽在除霜过程中压力逐渐升高,但除霜结束时排气压力最大值也只有0.65MPa,比逆循环除霜模式还低。从所需的除霜总时间看,高压热气除霜模式除霜时间最短(2min)而低压热气除霜-M除霜时间最长(为12.6min),两者相差10min以上;逆循环除霜模式居中,为3min。综上分析可见,高压热气除霜模式在除霜时间和排气压力两方面均有较大优势。

图3 不同除霜模式下的除霜时间及压缩机排气压力随除霜时间变化

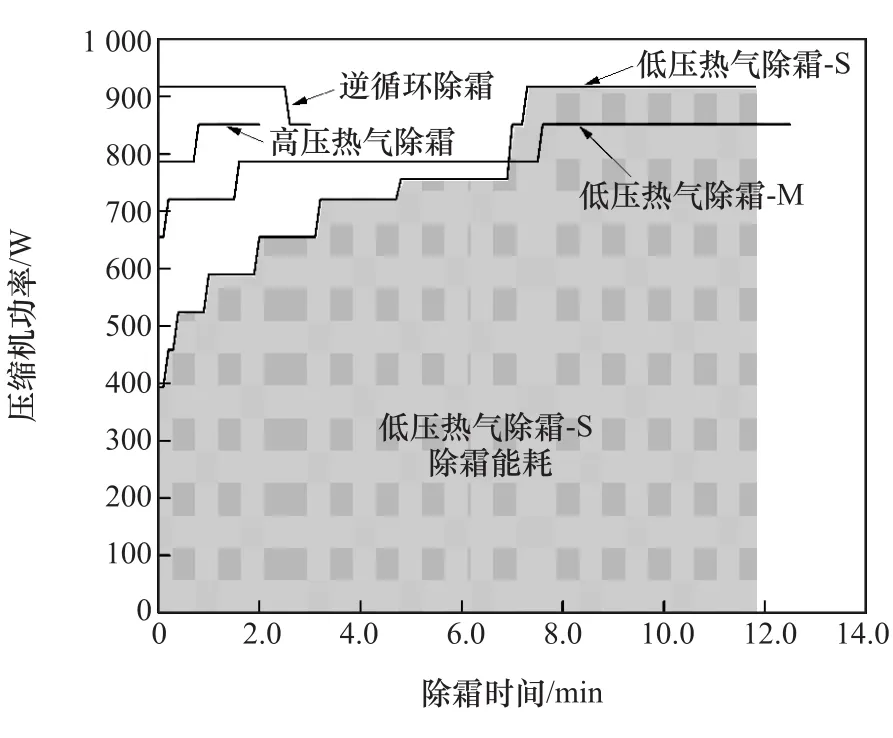

为分析不同除霜模式的系统能耗情况,图4给出了上述各种除霜模式压缩机功耗消耗对比图。图中曲线是压缩机瞬时功率,W;曲线与横坐标围成的面积就是除霜过程压缩机的累计能耗,kJ。结合图3,从图4中可以看到:由于低压热气除霜-S高压侧压力不断上升,导致其压缩机功率随压比不断升高而增大,其除霜过程总能耗为457.74kJ;而低压热气除霜-M其高压侧压力上升幅度较小,所以其压缩机功率基本维持在800W左右,除霜过程总能耗为505.93kJ。对于低压热气除霜模式整个除霜过程,汽车运动状态(M)压缩机功耗略大于汽车静止状态(S),这是因为在汽车运动状态(M)下,因有风机的强制对流作用,一部分已被除霜的换热器表面与空气的换热增强,带走一部分本来用于除霜的热量,使后续除霜过程更加漫长,功耗有所增加。从图中还可以看到:虽然逆循环除霜模式压缩机功率维持在一个较高的水平,但由于其除霜时间大大缩短,故在整个除霜过程中压缩机能耗远远小于低压热气除霜模式,仅为140.57kJ;而高压热气除霜模式因压缩机的功率较小,除霜时间又短,故能耗更小(86.83kJ),仅约为逆循环除霜模式能耗的60%。

图4 压缩机功率随除霜时间变化图

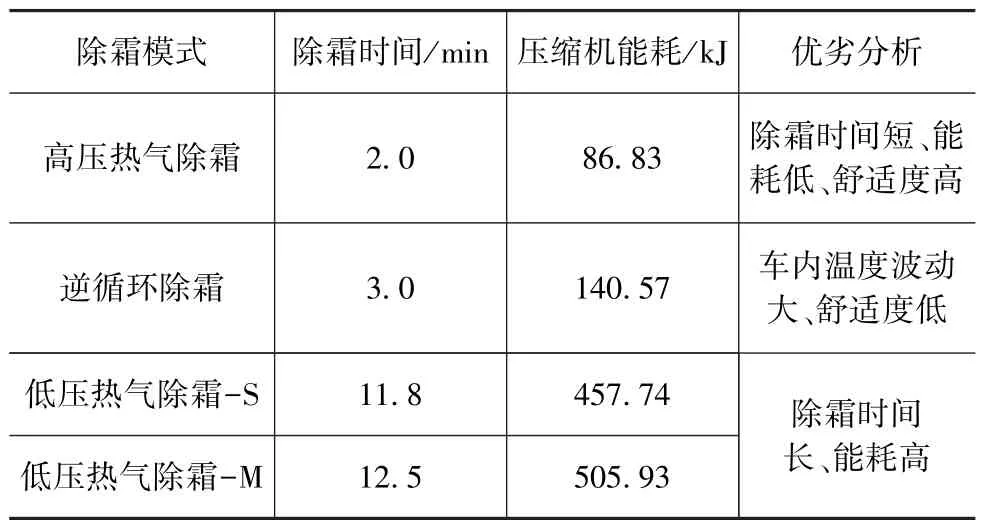

上述4种除霜模式各性能参数及其优缺点总结于表3。尽管高压热气除霜模式除霜时间较短,排气压力较低,压缩机能耗较小,是一种较为理想的除霜模式,但须指出,测试工况中,高压热气除霜模式是模拟车辆停止状态下进行的,对于车辆正常行驶状态,参考低压热气除霜模式,除霜时间会略微有所增加。另外由于高压热气除霜模式将车外过冷器当作蒸发器使用,此制冷循环中蒸发器容量过小,加之车外环境工况恶劣(环境温度0℃,湿度90%),过冷器表面较容易结霜。实验中通过摄像头观测到,当车外换热器除霜过程即将结束时,过冷器已经被薄薄的霜层覆盖,但因此模式运行时间很短,对系统不会造成不利影响。而逆循环除霜模式则没有上述结霜问题,这是因为在逆循环除霜模式中,蒸发器处于车内,车内温度较高,蒸发器不会结霜,但是逆循环除霜模式对车内温度会有一定程度的影响。综上分析,低压热气除霜模式在除霜时间、排气压力和压缩机能耗方面都不具有优势,而高压热气除霜模式在4种除霜模式中相对较为理想,对纯电动汽车热泵型空调系统除霜在一定意义上具有推广价值。

表3 4种除霜模式性能参数

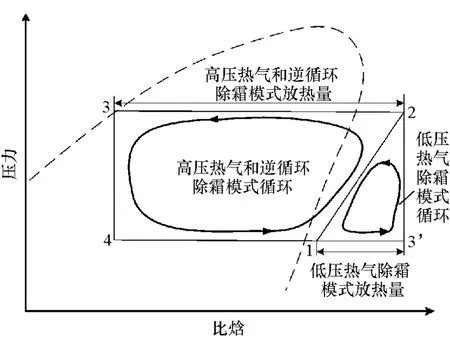

为进一步了解不同除霜模式的效率情况,利用压焓图分析各种除霜模式热力循环过程,见图5。图中:低压热气除霜模式循环流程为气体由点1经压缩机后达到点2,而后经过电子膨胀阀降压到点3’,再进入车外换热器冷却放热回到点1完成循环;而高压热气和逆循环除霜模式循环均为气体由点1经压缩机后达到点2,而后进入车外换热器冷凝放热至点3,随后经电子膨胀阀降压到点4,最后进入过冷器或车内蒸发器吸热至点1完成循环。低压热气除霜模式循环实际运行过程中仅有压缩机产生的热量用于除霜(压缩机相当于电加热),而高压热气和逆循环模式除霜循环为相同吸气和排气压力与温度下运行的“制冷循环”,除压缩机的产热量外还有从低温环境吸收的热量用于除霜。正是由于这样不同的循环形式,导致在相同压缩机转速(即相同循环制冷剂流量和压缩机功耗)下,低压热气模式放热量远小于高压热气和逆循环除霜模式放热量,能效比较低,故要获得相同的除霜效果,其除霜时间远大于高压热气和逆循环除霜模式。因此,从能效比的角度看,高压热气除霜模式也是最佳选择。

图5 3种除霜模式循环流程压焓图

综上分析,在纯电动汽车空调系统除霜循环设计中,利用压缩机排出的高压热气直接除霜可以大大缩短除霜时间,且设法利用“制冷循环”原理,是实现除霜节能的有效途径;同时避免除霜循环中吸热部件(蒸发器)置于车内(实车中为乘员室),有利于提高除霜过程中车内乘坐舒适度。

4 结论

针对纯电动汽车热泵型空调冬季制热循环易出现的车外换热器结霜问题,提出了两种除霜循环,并进行了相应除霜性能实验研究。以除霜时间、排气压力和压缩机能耗为指标,对低压热气除霜-M、低压热气除霜-S、高压热气除霜和逆循环除霜4种除霜模式进行了对比分析,得出如下结论。

(1)高压热气除霜模式在本文中所研究各种除霜模式中最为理想;其除霜时间仅2min,为逆循环除霜模式的2/3,压缩机能耗为86.83kJ,为逆循环除霜模式的60%;且采用高压热气除霜模式,不会对车内温度产生影响,提高了冬季纯电动汽车的乘坐舒适度。

(2)高压热气除霜模式除霜过程中,车外过冷器会出现结霜现象,但由于其除霜时间很短,且除霜完成系统切回制热循环时,车外过冷器不在制热循环内,对后期车内采暖并无影响。

(3)根据低压热气除霜实验结果,减小车外风机风量可有效缩短融霜时间,因此建议运行除霜模式时关闭车外风机并关闭汽车进气栅。

[1] 曹汝恒,刘松,张书义,等.新能源汽车空调系统的现状及发展趋势[J].汽车实用技术,2016,14(6):106-108.

[2] SUZUKI T,ISHII K.Air conditioning system for electric vehicle[C].International Congress&Exposition,1996.

[3] SITOH,KIRITANI.Heat pump type refrigerant cycle system for electric vehicle air conditioner:US6237351-B1[P].2001-05-29.

[4] 曹中义.电动汽车空调系统解决方案[J].汽车电器,2008,47(3):1-4.

[5] 李会喜.电动汽车热泵空调结霜融霜实验研究[D].广州:华南理工大学,2015.

[6] 张杰,王厚华.翅片管式换热器除霜方式探讨[J].山西建筑,2010,36(2):183-185.

[7] 石文星,李先庭,邵双全.房间空调器热气旁通法除霜分析及实验研究[J].制冷学报,2000,22(2):29-35.

[8] 黄朝宗,刘向农,陈恩林.热泵型电动汽车空调系统设计和实验研究[J].制冷技术,2016,44(8):55-61.

[9] 秦素梅.热气旁通在空气源热泵机组中的应用[J].机电产品开发与创新,2011,24(4):32-34.

[10] 黄东,袁秀玲.风冷热泵冷热水机组热气旁通除霜与逆循环除霜性能对比[J].西安交通大学学报,2006,47(5):539-543.

[11] STEINER A,RIEBERER R.Parametric analysis of the defrosting process of a reversible heat pump system for electric vehicles[J].Applied Thermal Engineering,2013,61(2):393-400.

[12] STEINER A,RIEBERER R.Simulation based identification of the ideal defrost start time for a heat pump system for electric vehicles[J].International Journal of Refrigeration,2015,57:87-93.