汽车下车身平台化设计方法研究

汤湧,王丛,麻桂艳

(华晨汽车工程研究院白车身工程室,辽宁 沈阳 110141)

前言

平台化的结构概念不仅可以满足频繁的车型变换需求,而且可以降低开发及生产成本,保证车型的竞争力[1]。研究一种平台化的下车身结构设计方法,可满足平台车型变化造型、轴距、后悬及配置的需求。该平台化的设计方法已经应用于我公司某平台的三款SUV车型。

下车身结构示意图如图1所示,将分别针对上述变化阐述平台化设计方法。

1 造型变化

1.1 流水槽总成

将流水槽总成拆分为流水槽、风挡横梁上板和风挡横梁下板。流水槽全系通用,风挡横梁上、下板随玻璃造型全系开发。流水槽总成断面说明图见图2。

1.2 A柱内板总成

将A柱内板总成拆分为A柱上内板和A柱下内板两个零件,A柱上内板与造型相关,通过新开发A柱上内板匹配不同的造型。A柱下内板平台通用。上、下内板分缝设计时尽量靠近Z向下方,这样对前门止口不会有过多约束;又要将线束过孔设计在一个零件上,这样能保证胶堵的密封性能。A柱内板总成示意图见图3。

图2 流水槽总成结构示意图

图3 A柱内板总成结构示意图

2 轴距变化

2.1 前地板总成

图4 前地板总成

将前地板总成后端设计为长度可变结构,通过此处结构实现轴距的变化。我公司某平台车型存在三种轴距,差值分别为 100mm和 170mm。在前地板总成后端分缝处前移100mm和170mm设计分缝,保证每次分缝的断面相同,即可采用开口拉延的形式使用最大零件的模具,不同的料片尺寸实现同模具生产三款轴距车型的零件。前地板总成说明图见图4。使用这种设计方法可以保证前地板总成上五个零件:左右前地板、中通道、左右前地板下纵梁同模具生产不同车型零件。

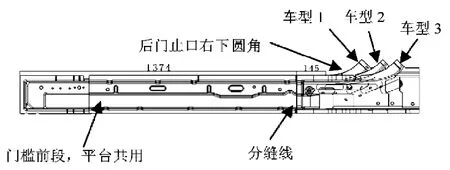

2.2 门槛内板总成

将门槛内板总成在后门止口右下角圆角前端 145mm处分缝,设计为门槛前段与门槛后段。门槛前段设计为平台通用,门槛后段为适应不同造型的后门止口走势全新开发。平台通用的门槛前段X长度为1374mm。门槛内板总成示意图见图5。

图5 门槛内板总成结构示意图

3 后悬变化

3.1 后地板总成

将后地板总成拆分为后地板及后地板左右补板。通过后地板前端的伸长和缩短实现后悬的变化,因保证轮罩的位置不变,通过后地板补板后端长度的变化实现后悬的变化。后地板总成上的零件同样采用相同的模具生产不同的零件。后地板总成结构示意图见图6。

图6 后地板总成结构示意图

3.2 后纵梁总成

图7 后纵梁总成结构示意图

将后纵梁总成拆分为后纵梁前段及后纵梁后段,后纵梁前段为平台通用件,通过全新开发后纵梁后段实现后悬长度的变化。后纵梁前段考虑布置下三个定位孔的空间,后纵梁后段的长度设计时考虑最短车型可以布置下后拖车钩的结构。后纵梁总成结构说明图见图7。

4 配置变化

4.1 悬置安装点

变速器悬置安装点:通过在相同零件上同时将两款变速器安装点同时设计出的形式实现配置的变化。不同配置的变速器悬置安装点X向间距为41mm。

发动机悬置安装点:通过X向移动悬置安装支架的形式实现配置变化。不同配置的变速器悬置安装点 X向间距为20mm。

结构示意图如图8所示。

图8 悬置安装点结构示意图

4.2 二排座椅安装点

在中地板前横梁上同时设计座椅前安装点,通过冲头切换的形式匹配不同的二排座椅位置,在中地板上设计不同的支架实现二排座椅的后安装点。在该平台中,二排座椅X向的位置差为40mm。

图9 二排座椅安装点结构示意图

5 结论

通过平台化结构的设计方法可以实现同平台车型不同造型、不同轴距、不同后悬及不同配置车型的生产。该种设计方法使下车身的通用化率最高可达 99%以上[2]。同时,平台化的设计方法可缩短开发周期,降低开发成本,增加车型上市的速度,提高车型市场竞争水平[3]。

[1] 黄金陵.汽车车身设计.北京:机械工业出版社,2007.

[2] 林程.汽车车身结构与设计.北京:机械工业出版社,2016.

[3] 朱茂涛.汽车车身现代设计.北京:国防工业出版社.2017.