曲线段混凝土预应力槽型梁施工技术

李维宇

摘要: 本文以火渤铁路盘锦新工街大桥曲线段槽型梁施工为例,重点阐述了该曲线梁支架的搭设方法,预应力的施工及施工过程中的曲线控制方法,可供今后槽型梁施工借鉴。

Abstract: This paper takes the construction of grooved girder of curve section of Panjin Xingongjie Bridge of Huobo Railway as an example. The erection method, prestressing construction and curve control method during construction of the curved beam support are emphasized, which can provide reference for grooved beam construction.

關键词: 曲线段;槽型梁;支架搭设;预应力;曲线控制

Key words: curve segment;grooved beam;erection of support;prestress;curve control

中图分类号:TK11+4 文献标识码:A 文章编号:1006-4311(2018)11-0094-03

0 引言

预应力混凝土槽型梁属下承式结构,梁体截面小,可以有效提高梁下净空,故近年来逐渐在铁路桥梁、公路桥梁跨越城市道路中得到应用,如阿城北特大桥[1] 、邯黄铁路跨越卫千渠[2]、罗武路中桥[3]等, 本文就跨新工街大桥曲线槽型梁施工工艺进行了探讨与研究,对类似工程提供借鉴。

1 工程概况

火渤铁路盘锦跨新工街大桥位于1.5‰、-5.2‰的坡道及R=800m 的曲线上,起讫里程为DK142+973.5~DK143+086.8,全桥长为113.1m,共2个墩,2个桥台,桥下净空大于5米,孔跨布置为(32+48+32)m 预应力混凝土连续槽形梁,全桥共分为5个梁段,中支点处A0号梁段长度为10.0m,A1号梁段长度为5.0m,中跨A2号梁段长度为25.0m,边跨A3号梁段长度为21.05m,中、边跨合拢处A4号梁段长度为1.5m。其中主跨(48m跨)处跨越省道新工街,夹角为70°。设计采用三向预应力体系,满堂支架现浇方案。全梁等截面高度,梁高3.5m,槽型梁内侧净距为7.3m,横向总宽度为9.2m,主梁腹板厚度0.45m,上翼缘宽1.2m,厚0.65m。

2 施工工艺流程

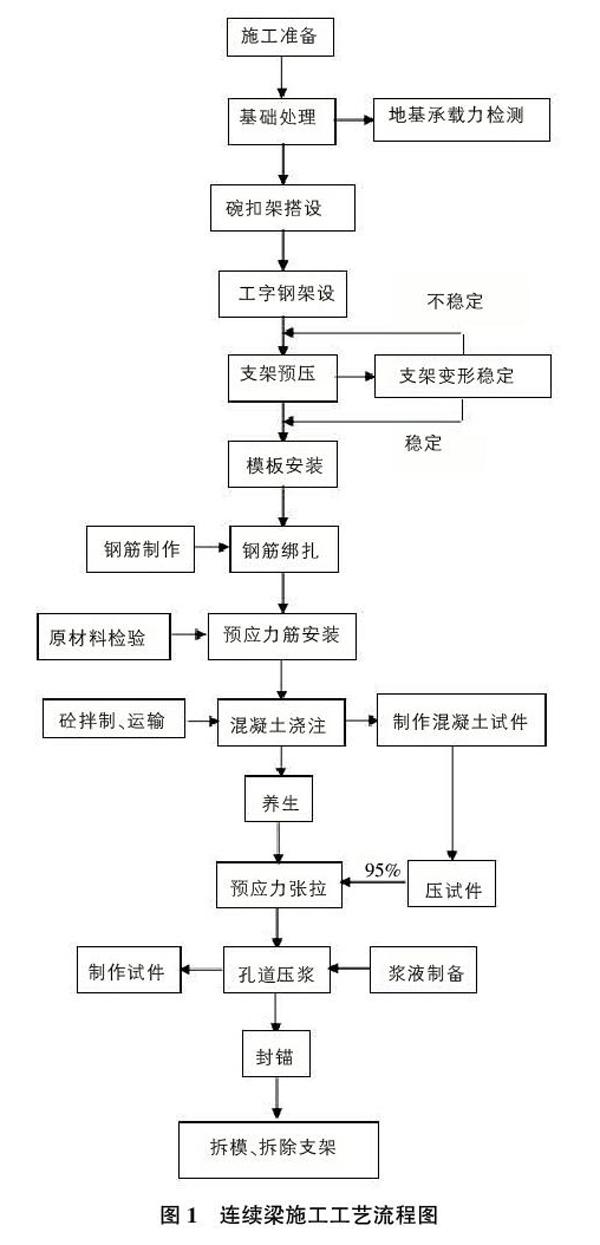

槽型梁施工工艺流程:施工准备→桩基、承台施工→墩台施工→支架基础换填,硬化→碗口支架拼装、门洞棚架搭设→底模安装→支架预压、卸载→绑扎底、腹板钢筋→安装模板→混凝土浇筑、养生→穿插预应力束→预应力束张拉、压浆→下道工序→全桥施工完成→拆模、支架拆卸。(施工工艺流程图见图1)

3 施工重点

3.1 支架搭设

由于本桥主跨跨越省道新工街,为满足车辆及行人通行要求,在主跨部分设置门洞,其余部分不设置,故本桥支架搭设分为非门洞部分与门洞部分搭设两种形式。

3.1.1 非门洞部分

支架采用Φ48×3.5碗扣式钢管架,梁底模、内膜、外模均采用1.5cm厚竹胶板。内模、外模采用10cm×10cm方木、[10槽钢及Φ48钢管支架加固支撑。支架横向宽度11.1m,梁体腹板下支架采用90cm×30cm布置(即纵向间距90cm,横向间距30cm),其他部分支架按纵向间距90cm、横向间距90cm、60cm两种布设,横杆层间距1.2m,扫地杆高度距离地面20~30cm。立杆上下均设可调式顶托,便于高度的调整及拆除,支架顶托上横向布置10cm×10cm方木,方木上纵向布置10cm×10cm方木,方木与底模用铁钉钉紧。碗扣架沿架子横向(线路纵向)和架子纵向(线路横向)每5~7排设剪刀撑,每道剪刀撑覆盖面积不宜超过5~7排,且45°≤交叉杆件交角的锐角≤60°(连接架杆不超过两根,应布置在两端和中部,其中,连接处长度≥1m,每接头处扣件≥3个)。布置时沿高度分节、沿纵向分列。每根斜杆应通过碗扣架的节点,并与之连接,如有困难,偏离节点不大于15cm,且应与横杆连接。碗扣架杆件与剪刀撑杆件的交点均必须用扣件固定;竖杆上下端的调节丝扣外露长度≤150mm。碗扣支架布置见图2。

3.1.2 门洞部分

跨新工街大桥共设置4个门洞,机动车门洞2个,门洞净宽4m,高5m;非机动车门洞2个,门洞净宽3.5m,高5m。与线路交角68°。门洞部分采用钢筋混凝土支墩基础。在支墩基础上安装?准480×10mm的钢管作为门洞钢梁的支墩,每个钢筋混凝土支墩基础安设5根钢管立柱,间距2.5m。单根钢管桩桩顶采用80cm×80cm的1.2cm钢板封端,上部顺桥向采用5根20a工字钢并列焊接成铁凳子。铁凳子上面横桥向布置2根I40a 工字钢并连焊接作为横梁。横梁上面采用I40a工字钢作为纵梁,按60cm布局,在腹板下按30cm加密,横桥向每间隔60cm 用Φ20 螺纹钢将32a 工字钢连接。在I40a型钢上横向布置上10cm×10cm 方木,按0.9m等间距布置,方木上纵向布置10cm×10cm方木,方木与底模用铁钉钉紧。并于棚架两侧设置?准45mm钢管栏杆(钢管上捆绑竹胶板)进行封闭,同时底部挂设安全网和土工布进行兜底防护。具体见图3。

3.2 支架预压

槽型梁荷载加模板、机具、人工等荷载做为支架预压荷载。

采用袋装土对支架进行预压,从支座向跨中依次进行加载。满载后持荷时间≥24h,预压重量=120%设计荷载。加载时分三级(按照60%、100%、120%设计荷载)加载,采用袋装土,起重机吊装。

卸载在支架变形稳定后分阶段实施。卸载时分三级(按照60%、100%、120%设计荷载)卸载,每次卸载后,对相应的标志位置进行仪器观测、记录。待卸载完成后,绘制卸载曲线。并分析比较所制加载一变形曲线和卸载曲线,计算支架的弹性变形和非弹性变形相关参数。根据以上参数,支架的高程=设计高程±该处弹性变形值。

3.3 波纹管定位及钢绞线穿束

采用定位钢筋固定安装将波纹管牢固地置于模板内设计位置,防止混凝土浇注期间发生位移。其中,直线段定位钢筋间距应为1.0m,曲线段的则为0.5m。连接管长度不小于被连接管道5倍直径,且需采用大一号同类管道连接管连接波纹管接头处。为防止接头出渗漏水泥浆堵塞管道接头,连接完成后至少需用5cm宽胶布粘贴两层。

按设计孔道长度加张拉设备长度进行钢绞线下料,并余留锚外的总长度不少于100mm,下料应用砂轮机平放切割。断后平放在地面上,采取措施防止钢绞线散头。

钢绞线切割完后按各束理顺,为避免互相缠绕每隔1.5m用铁丝捆扎编束。除此之外,还应保证同一束钢绞线顺畅不扭结,同一孔道穿束整束整穿。

钢绞线穿束前,应将将一端找齐平,顺序编号。对于较长束需采用穿束器由引线及牵引设备从另一端拉出,对而短束则用人工从一端向另一端穿束即可。

3.4 预应力施工

本桥采用三向预应力体系。锚固体系采用JLM-25型锚具,竖向采用?准25mm高强精轧螺纹钢筋,张拉体系采用YC60A型千斤顶;纵向与横向预应力筋采用1×7-15.2-1860-GB/T5224-2003预应力钢绞线,其中横向预应力采用单端张拉工艺,纵向预应力由于采用分段施工,在对称节块采用双端对拉,其它块采用连接器锚固单端张拉完成整个节段预应力施加。预应力孔道全部采用镀锌波纹管成孔。

梁體混凝土强度达到设计强度的95%,弹性模量100%以上,龄期不小于7天,方进行预应力张拉施工,张拉顺序依次为:纵向束→横向束→竖向束。预施应力采用双控措施,预施应力值以油表读数为主,以预应力筋伸长值进行校核。

纵向预应力束采用四台千斤顶两段对称张拉,最大不平衡束不超过一束,采用先腹板束、后底板束,从外到内左右对称的张拉顺序。横向张拉采用两侧各二台单张千斤顶张拉,张拉从梁端开始逐根进行,单端张拉,每节段梁体靠近施工节缝的最后一根横向预应力束应在下一节段梁体浇筑完毕后再予以张拉。竖向张拉安装千斤顶时,张拉头拧入钢筋螺纹长度不得小于40mm,左右对称逐根张拉。

张拉程序:纵向张拉程序为:0→0.2σK(测初始伸长值、测工具锚夹片外露量)→σK(测初始伸长值、测工具锚夹片外露量、持荷5min)→补油至σK→回油到0(测总回缩量、工具锚夹片外露量)。横向及竖向张拉程序为:0→0.1σk(作测量标记)→0.2σk(量测伸长量)→σk(量测伸长量并持荷2分钟)→回油(测锚固回缩量)→卸顶。

预施应力施工过程中,两端的伸长量应保持一致。张拉采用分级加载,首先加载至初应力20%σK(横向竖向加载至10%σK),再逐步加载至控制张拉力并量测钢绞线伸长值,两次加载每次加载5MPa。实际伸长值不可过大,与理论伸长值相比误差应控制在6%以内,偏大则暂停张拉查明原因、采取措施调整后方可继续张拉。若钢绞线滑丝、断丝不在规范要求范围内,则需要退锚放张,更换钢绞线,重新张拉。量测张拉前与张拉后限位板与锚具之间的空隙值来控制预应力筋回缩值≤6mm。

3.5 锚固及压浆

锚固应在预应力筋张拉控制应力达到稳定后进行。预应力束张拉完成2d内进行管道压浆。压浆采用YBV80型真空压浆泵真空压浆。张拉完成后,用无收缩补偿水泥砂浆封锚,封锚要将锚垫板及夹片、外露钢绞线全部包裹,且厚度要大于15mm,将孔道系统密封。压浆前在梁段的一端抽真空,待真空度达到-0.07MPa左右,在梁段另一端开始灌浆,待水泥浆从真空端流出且稠度和灌浆端相当时,再持压2min以保证孔道内水泥浆浆体饱满,完成真空灌浆。该工艺在真空下进行可消除气泡,降低有害水分对预应力筋的锈蚀,使浆体充满整个孔道。

3.6 模板及支架拆除

模板拆除遵循的原则为先支后拆、后支先拆,拆时严禁抛扔,应将拆除的杆件、板块等材料归类堆码整齐,并及时维修保养。支架拆除需在张拉压浆封锚完成后,且梁体混凝土同条件养护试件抗压强度达到设计强度的95%后进行。拆除时先拆除悬臂部分,再从跨中向两端对称拆除。拆除时先逐步取出垫梁,慢慢卸载,支架拆除通过预留孔以人工配合卷扬机卸落。

3.7 梁体曲线过程控制

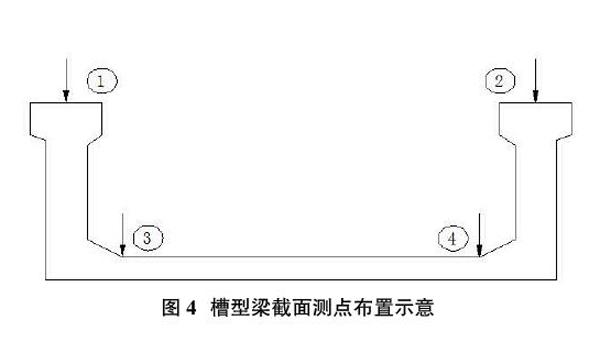

在施工过程中根据梁体结构尺寸及设计的曲线要素,计算出每段梁体截面控制坐标,由于单个梁段过长结合现场实际情况,为了更好控制梁体曲线线型在计算梁体截面坐标过程中按不超过5m一段对梁体进行分解计算,并根据分解后的梁体坐标进行测量放样,严格按照测量放样点立模,模板安装完成加固好后应立即对模板进行检查,主要检查模板几何尺寸、水平位置及标高是否有偏差以及模板安装是否牢固,如有偏差应及时调整,调整过后的模板应及时加固,防止在浇筑混凝土过程中发生变形,造成结构尺寸偏差。在梁体混凝土浇筑前提前布置观测点,利用全站仪与水准仪相结合进行观测,主要分为高程监测及水平位移监测。观测点应设置牢固,梁体高程及水平位移可采用同一测点,设置原则为:在每个梁段两端、1/4跨长、1/2跨长处的顶板上做固定点作为观测点,每个截面布置4个测点,对称布置在腹板中心位置及桥梁中心线上,用油漆标注点号,观测点布置见图4。观测点用专门制作的钢筋或普通螺栓直接焊接在顶板钢筋上。在施工周期内,需观测混凝土浇筑前、混凝土浇筑后及预应力张拉完毕三个阶段工况的线形变化,并且尽量消除温度对梁体的影响。通过分析、对比和计算观测点监测数据,并对其进行预测和反馈,为确定和优化下一段梁体的施工参数,应比较判断前一段梁体的施工工艺和施工参数是否达到预期要求,做到动态设计、信息化施工,通过对各段梁体施工的不断调整,保证梁体整体线型圆顺美观。

4 结语

①本桥在跨新工街公路部分设置了门洞,既保证了梁体施工又有效解决了通车及行人通行问题。

②本桥横向预应力张拉采用单根钢绞线顶压张拉工艺避免了夹片回缩产生的较大预应力损失。纵向预应力张拉采用四台千斤顶按照先腹板后、后底板,由外到内、左右严格对称的张拉顺序,且张拉过程中严格控制张拉应力,防止了槽型梁结构开裂及侧弯变形。

③施工过程中对各段梁体混凝土浇筑前,浇筑后及张拉结束后3种工况观测点的监测,并通过对监测数据的对比分析,不断优化梁段施工工艺,保证梁体整体曲线圆顺美观。

参考文献:

[1]张菲菲.浅谈槽型梁施工技术[J].建筑工程技术与设计,2017(49):47-49.

[2]刘明才.跨度连续槽形梁预应力施工技术[J].铁道建筑,2012(26):26-28.

[3]李鹏.铁路现浇槽型梁施工工艺研究[J].交通环保,2016(1):151-152.

[4]铁路混凝土工程施工技术指南.铁建设[2010]第241号.