液压泵缸体专用分度转位夹具设计

程 瑞,吕海霆

(大连科技学院 机械工程学院,大连 116052)

1 零件加工工艺性分析

液压泵缸体属于缸体类零件,材料HT200,液压泵缸体生产纲领为年产量50000件,属于大批量生产,零件加工精度比较高,加工7-Φ19H6孔,孔的中心线与工件的中心线夹角成30°,因此采用通用夹具无法进行装夹,即使可以装夹,但是七个孔在工件上均布,每次装夹钻一个孔,装夹次数太多,孔的位置度无法保证,因此需要设计专用夹具进行加工,一次定位夹紧完成七个孔的加工。

2 专用夹具设计

2.1 定位

采用长V形块来限制工件的两个移动和两个旋转自由度,即X方向的移动自由度xr和Y方向的移动自由度yr,X方向的转动自由度x),Y方向的转动自由度y),然后在底面加短销钉来限制工件在自身轴线方向上移动的自由度,即Z方向的移动自由度zr,此时工件绕自身轴线旋转的自由度还没有被限制。此时再工件底部Φ32的孔内插入削边销,限制了Z方向旋转的自由度z),这样工件的六个自由度就全部都被限制了,实现了完全定位。

图2 加工工序图

2.2 切削力及夹紧力计算

高速钢钻头钻铸铁的轴向力计算公式为:

图1 零件图

D为钻头直径,单位mm;19H6孔需要钻-扩-铰,D=16;

s为每转进给量,单位mm/r;

HBS为铸件硬度。

由公式得钻孔时候的轴向力为:

高速钢钻削铸铁的时候扭矩的计算公式:

液压泵刚体材料为HT200,硬度是200HB,查得得修正后KM=(200/190)0.6=1.03

因此扭矩:

工件的受力分析如图3所示。

图3 受力分析图

钻孔时工件的受力情况如图所示,钻削加工时候,加工方向的轴向力为Ft,Ftx是Ft在X轴方向上的分力,F2y是F2在y轴方向上的分力,F2x是F2在x轴方向上的分力,F3y是F3在y轴方向上的分力,F3x是F3在x轴方向上的分力。F4是夹具体所需要提供的最小夹紧力。f是夹具对工件提供静摩擦力。

其中Ftx=Ftsin30°,F2x=F2cos30°,F2y=F2sin30°,x1=102,F3x=F3cos30°,F3y=F3sin30°,x2=53。

解得夹紧力F4大于527.3N。

2.3 夹紧

夹紧力计算最少为527.3N,夹紧力大小不是很大,夹具体夹紧工件时候的动作范围不是很大,因此采用螺栓拧紧来提供夹紧力。当工件在夹具体当中定位完成后,合上定位压板,把定位块末端的螺柱在定位压板上的孔上穿过,然后岸上垫圈,拧上螺母,根据所需夹紧力大小不同,选择不同的拧入的深度,就可以对工件进行夹紧了。当需要松开的时候,拧下螺母,打开活动压板就可以取下工件了。螺栓提供夹紧力的方案有以下优势,第一,机构简单,简单易操作。第二,易磨损件采用的是螺栓、螺母等标准件,维护简单,成本较低,易于更换。第三,设计难度较低,无过多复杂机构,不易出故障,即使有故障,也比较容易排除。夹紧装置如图4所示。

图4 夹紧机构

2.4 分度转位装置设计

工件加工过程中应尽量减少工件装夹次数,因为七个孔位置度要求较高,如果装夹次数过多,一方面增加了工时,降低了生产效率,另一方面,由于反复定位夹紧,工件加工的累积误差会被逐渐放大。因此选择一次定位夹紧完成七个孔的加工。由于该组孔绕工件中心线均匀分布且与孔轴线与工件中心线夹角成30°分布,因此夹具可设计成为可转为机构,避免了以上两方面麻烦。转位机构通过分度盘和插拔定位销对七个工位进行确定,然后通过锁紧圈进行锁紧,锁紧后再进行钻孔加工。这样,每加工一个孔,就通过拧锁紧螺杆将锁紧圈松开,然后拔出分度盘上的定位销,转动分度盘,到达下一个工位,插入分度盘上的定位销,通过拧锁紧螺杆,使锁紧圈锁紧分度盘,这样就可以进行下一个孔的加工了。这样的转为机构避免了频繁的拆卸和定位工件,大大提高了加工效率和加工精度,也延长了夹具的使用寿命,转位装置如图5所示。

图5 分度转位装置

【】【】

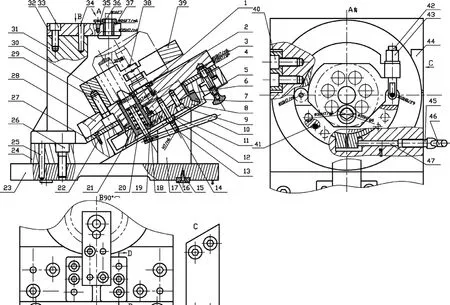

图6 夹具总图

3 结论

主要针对液压泵缸体零件特点,设计了一套专用夹具。定位方案采用完全定位方案,转位机构通过分度盘和插拔定位销对七个工位进行确定,然后通过锁紧圈进行锁紧。该夹具提高了生产的效率和经济效益,保证加工精度,降低了工人的劳动强度,有很高的实用价值。

参考文献:

[1]成大先.机械设计手册[M].北京:化学工业出版社,2002.

[2]徐鸿本.机床夹具设计手册[M].辽宁:辽宁科学技术出版社,2004.

[3]艾兴,肖诗纲.切削用量简明手册[M].机械工业出版社,1994.

[4]王小华.机床夹具图册[M].北京:机械工业出版社,1992.

[5]陈明.机械制造工艺学[M].北京:机械工业出版社,2008.

[6]徐鸿本.机床夹具设计手册[M].沈阳:辽宁科学技术出版社,2004.