牵伸波的分析与探讨

天津宏大纺织机械有限公司 郝霄鹏/文

1 牵伸波的形成及特性

牵伸波源自牵伸区内较之正常情况下有过多浮游纤维不受控制、不再按规定的速度运动,导致粗细不匀明显异常而形成牵伸波。

这种由于在牵伸区里过多纤维失控所形成的不匀,本质上仍属于随机不匀。这种粗细不匀的波形不同于机械波,它是随机,不重复出现的。但它又有规律可循,即每当纤维丛通过该牵伸区总会有过多的短纤维在牵伸区中既不被后罗拉握持,又不被前罗拉握持,而是即可随包围它的已被前罗拉握持的纤维的运动速度带动,也可随包围它而尚被后罗拉握持的纤维的运动速度带动,使它们呈浮游状态时快时慢地涌动,导致纱条形成的不规则粗细变化。因此我们可将牵伸波看成是有特定规律的随机不匀。

在牵伸区内浮游纤维不受罗拉握持,其形成的粗细不匀显然要与纤维长度有关,反映在波谱图中,牵伸波是在正常波普上叠加一“小山”状波,波长不是严格固定但与纤维长度有关,占据多个相邻频道(6个频道以上),说明在该段波长范围内的随机波动幅度显著增大。牵伸波没有谐波,因为只有当不匀波形可重复出现才能分解成基波和各次谐波。

2 公式简介

在条干波谱分析时,经常遇到一些牵伸波,尽管通过波谱图,能知道牵伸波的波长范围和波峰的波长,但很难确定产生牵伸的部位。我们分析牵伸波的通常做法是根据牵伸波计算公式:

λv= K*E*Lw

E ——到产生牵伸波部位的牵伸倍数;

Lw——纤维的平均长度;

K ——常数,细纱 2.75,粗纱 3.5,并条 4.0,精梳4.0;

然而,这个公式具有一定的局限性。由于产生牵伸波的因素很多,有很多问题利用上式无法解决,其得出的牵伸倍数E 不一定是产生牵伸波的牵伸倍数。同时,即使找到产生牵伸波的部位,也很难查到产生牵伸波的原因。

为更有效、更快捷、更准确地进行牵伸波的波谱分析,作者特介绍了自身在波谱分析中的一些体会及分析实例。笔者建议,在分析波谱图上的牵伸波时应同时查看曲线图,观察条干纱疵在曲线图上是否呈现规律性。

3 根据牵伸波基本波长分析故障源

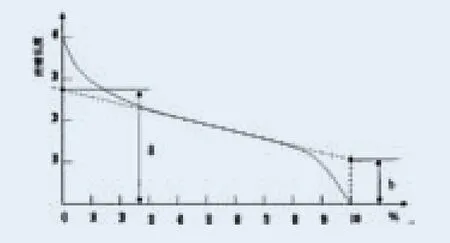

分析产生牵伸波的故障源的关键是要确定在哪一牵伸区出现问题。当用罗拉牵伸时,正常情况下,其隔距既要足够大以免长纤维被拔断,又要尽量小以免较短纤维浮游失控,故任何隔距的设定只能是取折衷值。在牵伸过程中总会有部分纤维失控,其导致的随机不匀是正常的牵伸不匀,不可能消除。对于细纱来说反映在正常波谱图中凸显有山状峰,其中心波长λ0与纤维平均长度成正比。如果细纱机主牵伸区出现牵伸异常导致产生牵伸波,则波谱图中相应正常波峰部位的幅度增加,即在这段波长范围内随机不匀增大,形成“小山”状牵伸波叠加在正常波谱图的主峰上,如图1所示。

牵伸波的波长范围与纱条中长度偏短的纤维分布有关,因此牵伸波所占诸相邻频道的中心值也即牵伸波的基本波长λv要略小于λ0,而且在波谱图中牵伸波与纤维平均长度之间存在一定的规律。

图1 牵伸波的基本波长λV要略小于λ0

细纱 λv≈2.75*Lw

粗纱 λv≈3.5*Lw

并条 λv≈4.0*Lw

精梳条 λv≈4.0*Lw

对于粗纱、条子来说所取系数稍大是由于粗纱、条子波谱图中的主峰较之细纱而言稍向右移,这是因为前纺工序须条中的纤维还未被完全松解成单根状态而是集束运动。

具体分析时首先要知道纤维平均长度Lw,以确定牵伸波的基本波长,其次应知道各道工序的牵伸倍数,由此可推断问题发生在哪一牵伸区。

图2 以重量作基准的棉纤维长度分布图

天然纤维平均长度有多种指标,意义各不相同,数据差异也很大,不同测试方法和仪器所得结果也不相同。本文中Lw是以纤维重量作基准的长度分布图的纤维平均长度,其确定方法如下:

取棉纤维的纤维长度排列如图2所示,横坐标表示纤维重量百分率。绘出与曲线的直线部分最相贴合的一条直线(如虚线所示),从其与纤维重量0和100%所作垂线的交点处可得到a值和b值,则Lw按下式计算:

现在我们在生产中采用的“品质长度”、“主体长度”、“手扯长度”与w之间尚无确切换算关系,由于纱条中的纤维不是完全平行伸直,有皱曲、有弯钩、有对折及加工过程中纤维受损等使纱条中的实际纤维平均长度与对原料测试得到的w有所不同,再是纤维平均长度随每天的配棉、混棉也有所变化。因此实际分析牵伸波时通常不是基于Lw,而是取实测纱条波谱图中的λ0近似看成牵伸波的基本波长。

例如环锭细纱机主牵伸区产生牵伸波其叠加在波峰图上形成一“小山”状波λv≈λ0≈7cm,此时细纱CVm值会有明显增大。产生原因可结合设备状况进行分析,如前区罗拉隔距不当,皮圈架位置不对,前皮辊加压轻握持欠紧,中罗拉压力小,皮圈上销变形等,总之是由于主牵伸区的纤维没得到良好的控制所致。

图3 普梳棉粗纱波谱图

4 实例分析

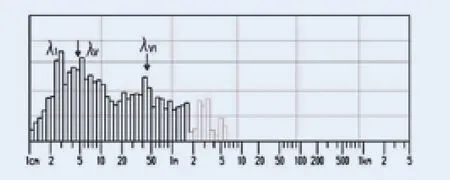

4.1普梳棉粗纱波谱图(如图3所示)

牵伸波λv1≈40cm源自末并主牵伸区,从粗纱波谱图中主峰波长λ0≈5cm可估计末并棉条中牵伸波的基本波长λv也约5cm。这是基于实测粗纱CVm=5.55%处于正常范围,说明粗纱工序本身工作良好并未引发牵伸波,也未对纤维状态有所恶化,而λ0≈5cm偏短肯定与前面工序有关。再是多台粗纱机所纺粗纱都在λv1处出现明显牵伸波进一步说明与末并有关。

λv1=λv*D≈5*7.8=39(cm)

其中粗纱牵伸倍数D=7.8,图中机械波λ1≈2.3cm是源自假捻效应。

4.2 粗纱C535tex波谱图及相应细纱C18.5tex波谱图(如图4、图5所示)

图4 粗纱波谱图

图5 细纱波谱图

粗纱机前后牵伸区都产生牵伸波,属同一台车的共性问题,粗纱机的总牵伸倍数为6.8倍,前区牵伸倍数为5.5倍。

从粗纱波谱图主峰可估定主牵伸区产生牵伸波的基本波长λv≈5.7cm。粗纱机后区产生的牵伸波经前区牵伸出现λv1≈30cm,则

λv1=λv*5.5≈5.7*5.5≈31cm

λv2源自末道并条机后牵伸区,其产生的牵伸波基本波长也大体认为是5.7cm,经并条机前区(前区牵伸倍数约为7.2倍,总牵伸倍数为9)及粗纱机牵伸后,则

λv2≈5.7*7.2*6.8≈280cm=2.8m

将该粗纱纺成C18.5tex细纱,其波谱图出现牵伸波λv3≈2cm、λv4≈10cm。细纱机总牵伸34倍。

λv3源自粗纱机前区产生的牵伸波λv≈5.7cm经细纱机牵伸,则

λv3≈λv*34≈ *34≈1.95m

λv4源自粗纱中的λv1牵伸波经细纱机牵伸,则

λv4≈λv1*34≈30*34=10.2m

5 粗纱机后区牵伸倍数对粗纱牵伸波的影响

普梳棉粗纱C550tex在后区牵伸倍数为 1.63、1.29、1.23、1.13、1.11时粗纱波谱图如图6至图10所示。

图6 后区牵伸倍数1.63

后区牵伸倍数1.63时,所纺粗纱条干CV值为8.91%,条干明显恶化,其波谱图异常,λv为粗纱主区产生的牵伸波,λv1为粗纱后区产生的牵伸波异常突起。

图7 后区牵伸倍数1.29

后区牵伸倍数1.29时,所纺粗纱条干CV值为6.46%,条干均匀度明显好转,粗纱后区牵伸波λv1已明显下降。

图8 后区牵伸倍数1.23

后区牵伸倍数1.23时,所纺粗纱条干CV值为6.09%,粗纱后区牵伸波λv1又有所下降。

图9 后区牵伸倍数1.13

后区牵伸倍数1.13时,所纺粗纱条干CV值为5.51%,粗纱后区牵伸波又有所下降,同时粗纱主区产生的牵伸波λv有所上升。

图10 后区牵伸倍数1.11

后区牵伸倍数1.11时,所纺粗纱条干CV值为5.35%,粗纱后区牵伸波又有所下降,同时粗纱主区产生的牵伸波λv有所上升。

由上可知:随着粗纱机后区牵伸倍数的降低,粗纱波谱图发生了明显变化,尤其是粗纱机后区产生的牵伸波大幅度下降,主牵伸区产生的牵伸波稍微有所升高。此时发生的牵伸波是原料自身产生的;随着粗纱机后区牵伸倍数的降低,粗纱条干CV值明显下降,当后区牵伸倍数1.11时,粗纱条干CV值最低达到5.35%,粗纱条干已达到正常范围。

6 结论

1)根据纱条波谱图中出现牵伸波的中心除以前道牵伸区的牵伸倍数,所得值如接近牵伸波的基本波长,则该道牵伸区内很可能就是故障源。

2)粗纱机后牵伸区产生的牵伸波跟粗纱机后区牵伸倍数密切相关,为降低粗纱牵伸波粗纱机后区牵伸倍数应偏小掌握。

3)纤维状态不稳定(如理顺欠佳伸直度差弯钩多、对折多)使须条中,短纤维分布较正常情况偏多,这是引发牵伸波的基本原因。而在须条加工过程中由于工艺配置不当,如各牵伸机构的总牵伸倍数及对各牵伸区的牵伸分配选择不当,罗拉隔距、皮辊加压等设定不妥,均会使牵伸区里有过量的短纤维处于失控状态或不能稳定地加以控制,因此为了更大程度的消除牵伸波应综合考虑以上因素。

[1]肖国兰编著.电容式条干仪波普分析实用手册[M].北京:中国纺织出版社,1998

[2]刘恒琦,徐鑫耀,徐杰,陈群荣,宋湛华,翁效明译校.乌斯特条干均匀度仪使用手册[M].北京:纺织部标准化研究所出版,1984.

[3] 尹伟.浅析牵伸波[J].上海纺织科技,2001 年 2 月第 29 卷第 1 期