大型空分设备设计及安装质量控制

余剑锋

安徽万纬工程管理有限责任公司 (安徽 安庆 246001)

大型空分设备是石油化工工程建设广泛使用的关键设备,为生产流程提供氧气、氮气和氩气。中国石化某石油化工工程大型空分设备规模为产氧能力328 000 m3/h,产氮能力148 000 m3/h,产液氮能力4 000 m3/h。整套装置包括4套产氧能力82 000 m3/h的空分单元,每套单元由空气压缩、空气预冷、空气净化、膨胀制冷、冷箱及分馏等系统组成。生产工艺为空气压缩、空气循环、氮水预冷、分子筛前端空气净化、中压空气膨胀、液氧液氮内压缩、双级精馏的深冷工艺,引进国外某液化空气公司的氮水预冷、分子筛前端空气净化、带增压透平膨胀机和液体膨胀机的液氧、液氮泵内压缩的空分技术,配置空压机、增压机及汽轮机机组、冷箱等空分设备。

1 工作原理

空气经空气过滤器被去除灰尘和其他杂质后,经过多级离心主空压机压缩,进入冷却塔清洗冷却后,送至吸附器去除H2O、CO2和碳氢化合物等杂质,得到净化空气。

净化空气一部分直接进入冷箱主换热器与返流产品进行热交换冷却至接近露点,然后进入中压塔底部作首次分离;另一部分净化空气经增压机压缩后,其中一部分送入透平膨胀机的增压端增压后送入冷箱,在冷箱的主换热器中与高压氧、氮换热被液化,然后经过液体膨胀机膨胀进入中压塔和低压塔,剩余部分增压空气在主换热器中冷却后被抽出,然后经透平膨胀机膨胀端膨胀后送入中压塔,在塔中从上到下分别得到液氮产品、污氮回流液和富氧液空,从低压塔底部得到液氧产品,从顶部得到污氮,

2 设备设计与选型

2.1 关键设备设计

采用低温精馏技术的大型空分设备[1],最关键的静设备是精馏塔,它是整个空分设备的核心静设备。本空分设备的精馏塔采用低压塔和中压塔双级精馏,二者均设计为填料塔,既减少投资,又降低能耗。

空分设备的压缩机机组(空气压缩机、增压机及蒸汽透平)是最关键的动设备,它的设计关系到整个空分设备运行的稳定性及可靠性。因本装置是大型空分设备,选择了进口压缩机机组,进口压缩机机组的高稳定性和低能耗对大型空分设备的运行和节能降耗是至关重要的。

2.2 低温材料选择

本空分设备冷箱内低温设备的设计温度为-196℃,属于深冷设备。低温设备的材料选择铝镁合金或不锈钢,其中板式换热器材料选择铝镁合金,其余设备材料均为不锈钢。

2.3 设备配置和选型

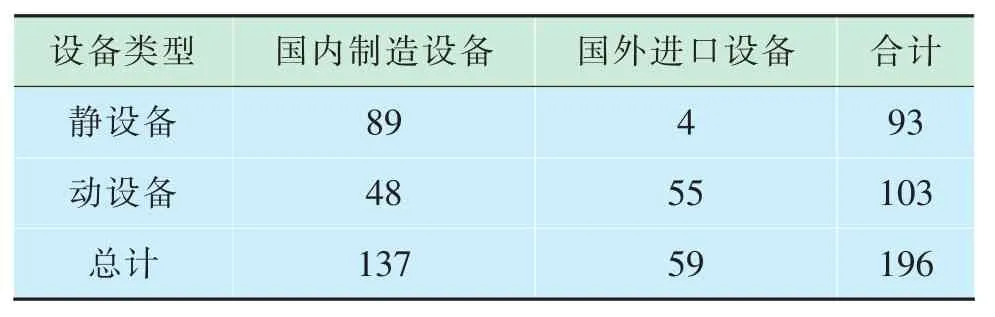

空分设备的设备类型、数量及选型[2]见表1。

表1 空分设备的设备类型、数量和选型 /台

表1中静设备主要包括换热器、空气过滤器、消声器、塔器等,冷箱系统的高压板式换热器选择进口产品。空冷塔采用直接接触式,充分利用冷却水的汽化潜热,以提高换热效率,降低水耗;中压塔和低压塔采用规整填料塔,以降低全塔阻力,降低空压机的排压;空气纯化系统采用立式径向双层床吸附器,全面净化空气,减少系统阻力,减小设备占地面积。

动设备主要由空冷器、机泵、压缩机、膨胀机等设备组成,空冷器采用变频风机,节约能耗。

2.4 超大型设备及规格

由于本空分设备属于大型空分设备,设备尺寸较大,部分设备超出了整体运输限制,这些设备要在现场组焊和组装。空分设备超大型设备及规格见表2,其中吸附器组焊和组装后,充填氧化铝和分子筛吸附材料。

2.5 冷箱系统设备设计

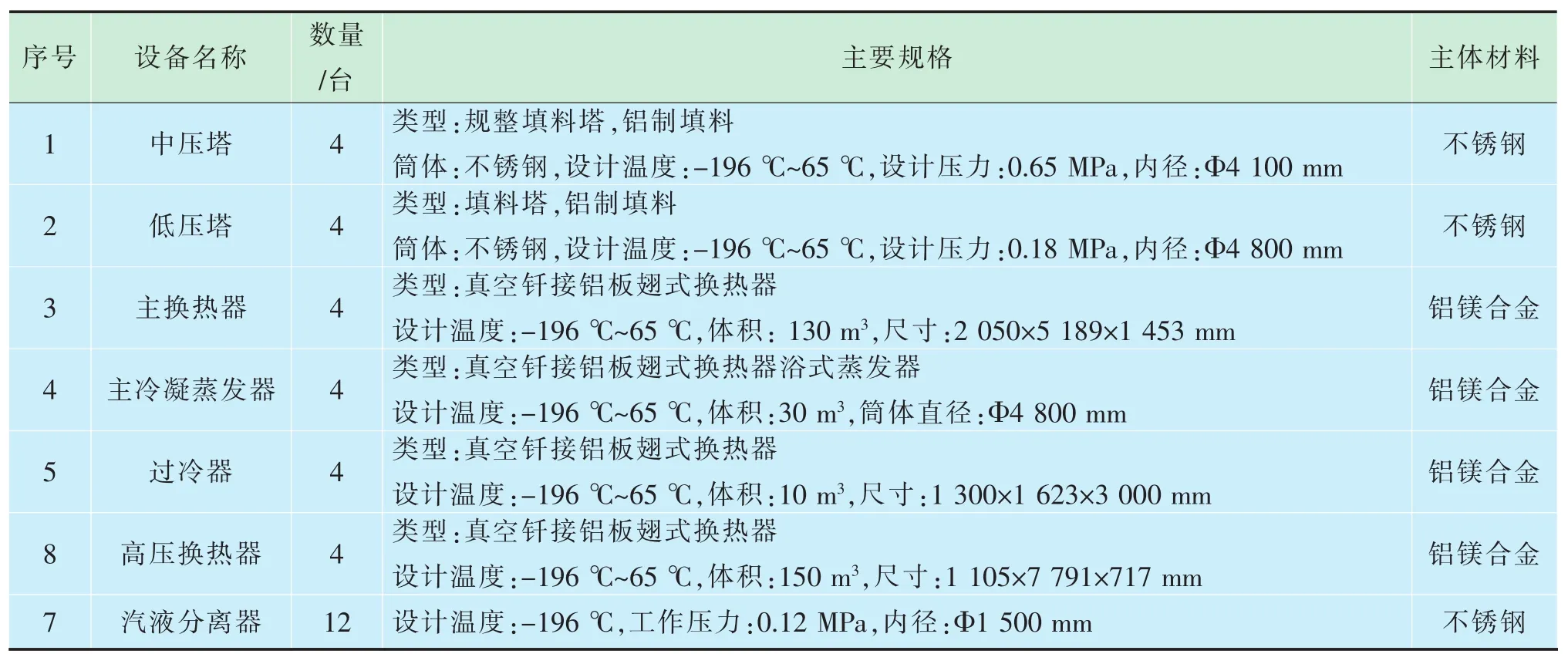

冷箱系统由主换热器、主冷凝蒸发器、过冷器、高压换热器、中压塔、低压塔、汽液分离器、高压液氧泵、低压液氮泵、高压液氮泵等设备组成。其中主要设备设计参数见表3。

表2 空分设备超大型设备及规格

表3 冷箱系统主要设备设计参数

冷箱系统主换热器和高压换热器采用板翅式换热器,以减小换热温差,降低传热的不可逆性和能耗;液氧、液氮低温液体泵均采用变频调节,在增加可操作性的同时,有效地降低电耗;大功率液氧泵采用两开一备设置,与两开两备相比,减少设备投资。

2.6 空气压缩机机组设备选型及技术参数

空气压缩机机组是高能耗设备,其性能和效率直接影响空分设备的运行和能耗。在设备选型中注重设备的安全可靠和节能降耗性能。

2.6.1空气过滤器

空气过滤器4台,选用自洁式空气过滤器,能自动根据设定压差自洁,以保证空压机吸入量和空气质量。同时过滤器的能力按照200%的空压机的能力设计,以减少正常操作压差,降低能耗。

2.6.2空气压缩机

空气压缩机4台,选用蒸汽透平驱动多级离心压缩机。技术参数为:流量400 677 Nm3/h,过滤器前进口压力0.086 1 MPa,进口温度22.5℃,相对湿度59%,出口止回阀后压力0.53 MPa;冷却水进口设计温度30℃,最大出口温度40℃,总流量1 810 m3/h;压缩机叶轮数3个,中间冷却器2台,轴功率30 941 kW。

2.6.3空气增压机

空气增压机4台,选用蒸汽透平驱动多级离心增压机,采用整体齿轮式机型,比单轴机型提高压缩效率约10%。技术参数为:流量216 800 Nm3/h,进口压力0.51 MPa,进口温度21.5℃;出口压力5.0 MPa,出口温度40℃;冷却水进口设计温度30℃,最大出口温度40℃,总流量1 225 m3/h;压缩机叶轮数4个,中间冷却器3台,后冷却器1台,轴功率18 600 kW。

2.6.4蒸汽轮机

蒸汽轮机4台,选用空冷全凝式蒸汽轮机,全凝式透平比抽凝式透平的效率提高约8%;采用11.0 MPa高压蒸汽驱动,以提高高位能源的利用率,节约能耗;凝汽系统采用大型空冷器代替水冷器,节约用水。技术参数为:蒸汽流量162.2 t/h,进汽温度535℃,进汽压力11.0 MPa。

2.6.5液体膨胀机

液体膨胀机4台,选用带制动发电机的液体膨胀机,以代替高压液空节流阀,以等熵膨胀代替节流膨胀,效率增加约2%。技术参数为:进口压力7.2 MPa,进口温度-174℃;出口压力0.6 MPa,出口温度-177℃。

3 设备安装质量控制

3.1 空气压缩机机组安装及试车

3.1.1机组初找正和精对中

空气压缩机机组安装就位后进行初找正。先对机组整体横向水平度、纵向水平度进行找正;找正后检查地脚螺栓,其光杆部分应无油污和氧化皮,螺栓应垂直无歪斜;再进行垫铁组检查,其表面清洁度、位置、间距、层数等要符合标准规范和设计要求[3]。

机组精对中。对机组的径向位移、轴向位移、端面间隙、垫铁组的松紧度等进行调整和检查,直至各项技术参数符合机组安装说明书中的要求。

3.1.2油、水系统安装

油系统中的管道焊接采用氩弧焊打底,管道安装标高、间距、坡度要符合设计图纸要求。安装完后,进行润滑油、密封油系统的冲洗和水系统的冲洗检查和确认,并检查油箱的清洁度。

3.1.3管道与机组连接

与机组相关的管道与其连接时,管道焊口尽量远离机组,以减小焊接应力的影响;配对法兰面自由状态下法兰平行度、径向位移符合机组安装标准规范和设计文件要求;法兰面的间距,以能顺利插入垫片的最小间距为宜;管道与机组连接后进行径向位移检查。

3.1.4机组试车

机组试车注重检查和确认以下试车情况:①检查机组轴承温升、轴承振动、轴位移值[4];②检查油箱油面的高度和机组各部位的供油、润滑油的压力和温度、水系统的温度和压力等状况;③检查管道有无漏气、漏水、漏油现象,轴承密封有无泄漏现象;④检查电气、仪表、自控保护装置运行状况;⑤检查机组入口及出口的压力和温度、冷凝系统的真空度。

3.2 换热器安装

换热器的管道为铝镁合金或不锈钢材质,安装时要注意管道连接和焊接质量控制,尽量减小焊接处的局部应力,严格按照标准规范和设计要求进行安装[5-6]。换热器的管线介质主要为高氧气体,因此对管线内部清洁度要求极高,所有管道、管件、阀门安装前必须经过酸洗、脱脂、清洗,清洗干净的管道、配件必须用塑料布将管口封闭,严禁脏物进入。管工配管、对口时必须戴干净、无油污手套,焊接前焊丝必须经过脱脂处理以去除焊丝上的浮锈和油污,并在自然条件下风干。换热器安装质量控制见表4。

表4 换热器安装质量控制

4 结束语

1)本空分设备设计中注重设备的安全稳定运行和节能降耗性能[7],冷箱系统采用低压和中压填料塔双级精馏,提高了精馏效率;采用板式换热器,降低了冷箱系统能耗,且运行稳定可靠。

2)压缩机机组的空气过滤器选用自洁式空气过滤器,空气增压机选用整体齿轮式机型,蒸汽轮机选用空冷全凝式蒸汽轮机,且采用11.0 MPa高压蒸汽驱动,降低了压缩机机组能耗,保证了机组安全稳定运行。

3)在设备安装中注重压缩机机组和换热器的安装质量,使本空分设备开车一次成功,生产出合格的气、液产品。

参考文献:

[1]徐建平.大型空分设备国产化现状与展望[J].通用机械,2016(8):15-18.

[2]中国石油化工集团公司物资装备部.重要石化设备监造大纲[M].北京:中国石化出版社,2010.

[3]住房与城乡建设部、国家质量监督检验检疫总局.压缩机、风机、泵安装工程施工及验收通用规范:GB 50275—2010[S].北京:中国计划出版社,2010.

[4]方紫咪.空气压缩机轴位移升高故障分析及处理[J].大氮肥,2017,40(2):106-110.

[5]苏红霞.空分装置换热器开孔接管开裂失效事故的应力分析[J].化工设备与管道,2013,50(6):79-80.

[6]袁昭,徐学利,张骁勇.大型焊接工程结构施工过程中的焊接质量控制[J].石油工业技术监督,2012,28(12):25-27.

[7]潘明,许峰杰,徐华珍.空分设备的节能降耗综述[J].通用机械,2016(3):61-63.