油田压裂弯头失效控制及检测评价

罗华权,杨力能,何小东,王 航,曹 峰

中国石油集团石油管工程技术研究院 (陕西 西安 710077)

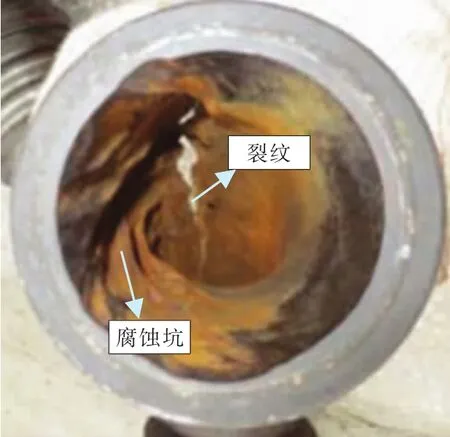

油田压裂弯头广泛应用于油田水泥车、压裂车及地面高压管汇,是管路之间的连接件,可用来输送水、压裂液及混合液等,其作用是改变流体方向[1-2],如图1所示。弯头内部一般承受着很高的冲击压力(压力可以高达100 MPa及以上)和交变载荷,且其输送介质多为腐蚀性介质,对管道内部有严重的冲蚀作用,厚度磨损严重,如图2所示。一旦失效,就会引起爆炸、腐蚀等严重事故,造成人员伤亡和财产损失[3]。因此,为保障油田压裂弯头的安全使用,需要特别关注弯头的失效控制及预防。

失效控制技术主要是通过物理、化学等试验方法对材料的失效模式、原因及机理进行诊断,提出控制失效的方法,然后反馈到生产实践中去,防止类似失效重复发生[4]。由于失效控制意识较为淡薄,失效控制技术和完整性管理在油田高压管汇 (含压裂弯头)中应用较少,大多数油田在压裂弯头失效后并未对其原因进一步分析,制定应对措施,因此造成事故重复发生。文献[5-9]分别论述了压力、固体颗粒冲蚀角度和弯头的几何尺寸、颗粒直径、浓度、弯头材料类别、携沙液流量对弯头冲蚀磨损的影响,文献[10-11]分别论述了残余应力、大型夹杂物、各种载荷、氯化物腐蚀介质对弯头失效的影响、文献[12-16]分别论述了弯头的缺陷检测的各种方法,文献[17]总结了热处理工艺对弯头使用寿命的影响,但这些试验和研究只是就某一方面对弯头失效及使用寿命的影响因素进行的分析或试验,并没有提出一个系统的弯头失效分析、失效控制及评价方法。

图1 压裂弯头实物

图2 压裂弯头内部腐蚀

1 失效模式及原因

1.1 压裂弯头存在的问题及原因

压裂弯头在油田压裂车和地面管汇中大量使用,主要存在以下问题:

1)压裂弯头的作业压力高、大液量、含沙量高、流速高、含有腐蚀介质。有的压裂弯头有作业压力甚至高达100 MPa以上,含沙体积比在40%;高压和高含沙比的压裂液体,造成短时间压裂弯头进口处和内壁快速冲蚀,壁厚迅速减薄,甚至爆裂。

2)使用频次高。油田压裂作业队为了加快施工进度,缩短工期,高强度作业,造成压裂弯头作业时间延长,本应该到期检修的压裂弯头,没有按计划检修,又重新使用。这样弯头出现问题,并未及时发现和处理,容易造成弯头失效。

3)弯头安装不合理,缺乏压裂车与管汇之间的连接规范。为了达到比较长的疲劳使用寿命,一个弯头一般情况下,水平段长度至少1.2 m[13]。因此,弯头的安装应该遵循一定的方法。

1.2 弯头失效模式

金属构件失效模式的诊断是金属构件失效分析重要环节,其失效模式主要有:断裂、腐蚀、磨损及变形和功能失效。各种失效模式均有其产生的条件、特征及诊断依据[18]。结合压裂弯头使用过程中存在的问题,通过多年的实践和总结,弯头失效主要有3个方面的模式。

1)压裂弯头断裂失效,包括因弯头内部的冲刷腐蚀导致壁厚严重减薄的失效和弯头内部的应力腐蚀产生裂纹的失效。

2)压裂泵震动导致弯头的疲劳断裂失效。

3)弯头内部由于长期受到腐蚀液体腐蚀,产生的刺穿失效。

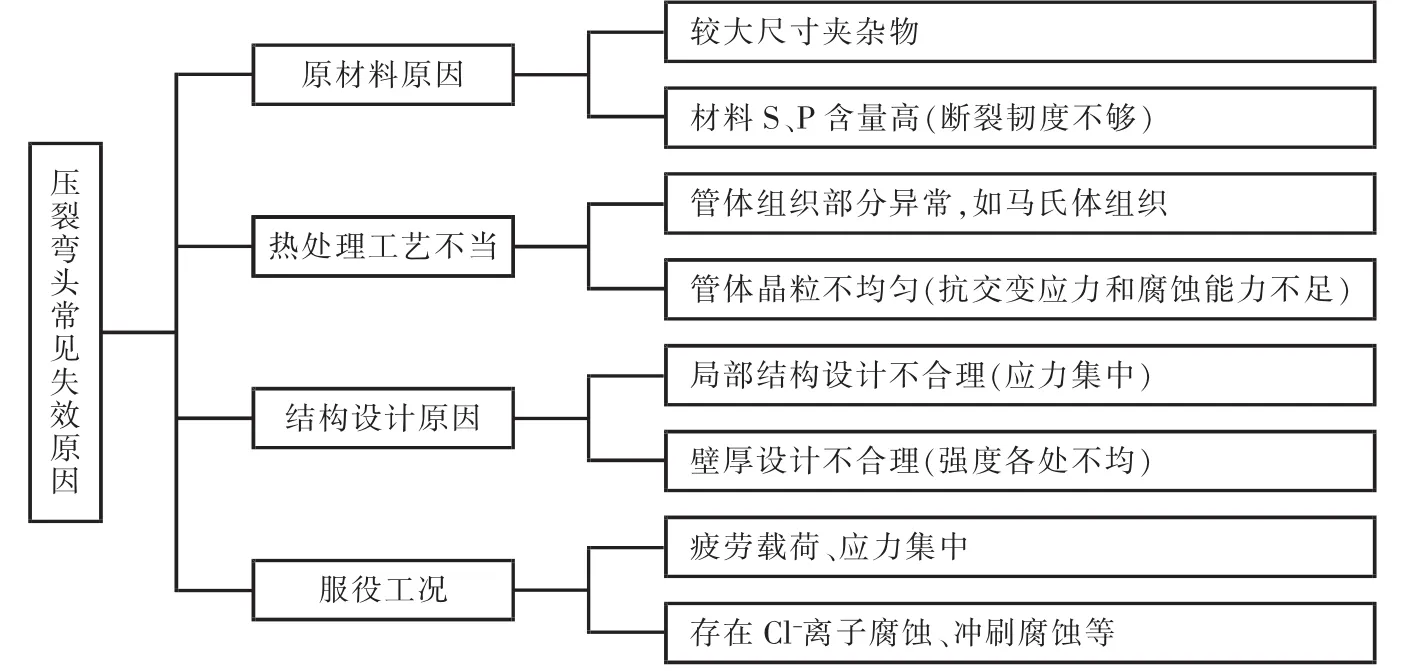

弯头失效的原因可能为一种,也可能是多种原因综合作用的结果,其主要原因如图3所示。

2 失效分析

图3 压裂弯头常见失效原因

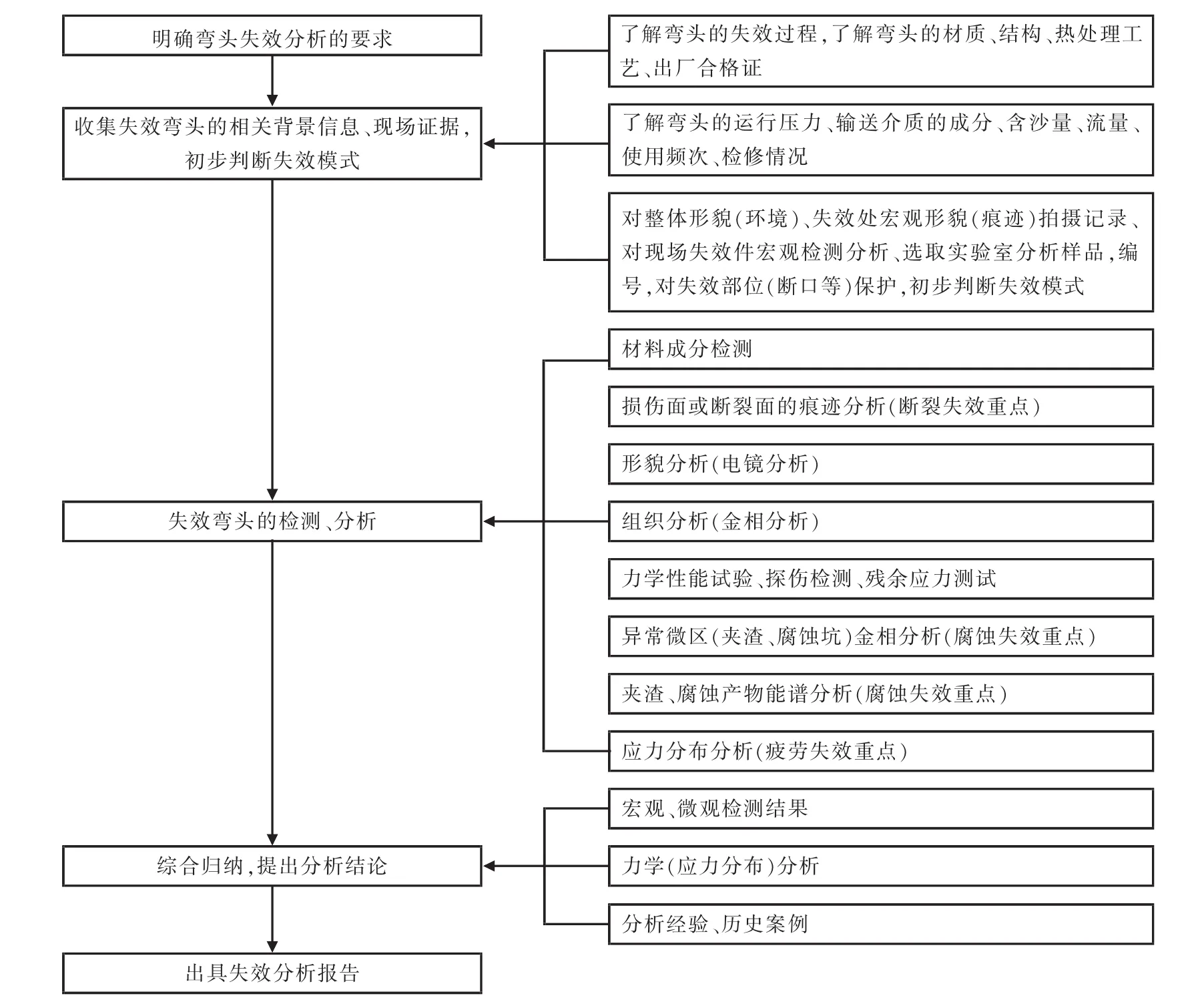

油田或厂家委托做一个压裂弯头失效分析,首先应该明确分析要求。对于不同的要求,有的仅需要分析失效类型即可,有的需要分清责任(仲裁用),有的可能需要分析原因并提出改进措施等,应根据不同的要求,选择最经济的办法,取得相应的分析结果。对于不同的失效模式,其分析重点可能不同。首先应该根据压力弯头失效的宏观形貌和断口情况,可以初步判断弯头的失效模式,主要分析思路如图4所示。根据压裂弯头失效模式,就可以确定原因分析的方向和重点。对于断裂失效,主要分析断裂类别、断裂的起始、断裂的发展路径以及裂纹起始区的相关信息(一般需要做痕迹分析、电镜分析、金相分析等)。对于疲劳失效,主要分析交变应力载荷、但疲劳失效一般具有交叉性,即大多数情况还与环境因素(腐蚀、磨损等)有关,因此需要结合环境条件来确定,通过断口分析方法可较容易判断金属构件是否为疲劳失效,若要进一步分析,则需要结合断口的微观特征做进一步的分析。腐蚀失效一般是由与环境接触的外表起始并向机体内发展而形成。一般在外表均残留有环境介质与机体反应产生的腐蚀产物,对腐蚀产物的全面分析是腐蚀诊断的重要内容。同时,在不同的腐蚀机理下,会形成不同的腐蚀形貌,因此可由腐蚀形貌的全面分析 (电镜分析、金相分析)诊断腐蚀类型,从而推断腐蚀失效的材料及环境因素。

3 失效控制

在对失效弯头原因分析完成后,其失效原因应反馈给使用部门,使用部门应该采取措施,对失效进行控制,防止类似事故的发生。对未正在服役的压力弯头进行管理,评估它们的检验周期和剩余寿命,也就是形成图5所示的一个基本过程。

图4 弯头失效分析思路

3.1 压裂弯头检验中存在的不足

目前,油田压裂弯头在失效后基本以更换为主,很少注重原因分析,更缺乏对弯头的完整性管理。完整性管理的概念很大,这里只涉及弯头在役使用和后期管理方面。压裂弯头的完整性管理主要包括根据检验周期对压裂弯头进行定期检验,对检验合格的弯头进行分级管理和剩余寿命评估,确定新的检验周期和使用工况。在压裂弯头的定期检验中,存在各种不足。

1)根据实际现场调研,多数压裂高压管汇(含高压弯头)检测执行的是一年一检或者更长时间的检验周期,未达到SY/T 6270—2012《石油钻采高压管汇的使用、维护、维修与检测》标准中的每6个月进行一次检测的要求。

图5 压裂弯头失效控制流程

2)其次,各油田检测中心对高压管汇所开展的检测工艺存在一定的不足。例如:外观检验,通常仅凭肉眼通过电筒对管汇内表面检查,不能完全检查到管汇所有内表面腐蚀情况;在对管体进行腐蚀坑和疲劳裂纹检测时,理论上是对管体进行通体扫查,实际上弯头活动部位是未进行检测的;由于超声探头的曲率一定,不能实现管体每个部位都能耦合良好(超声波能进入被检工件前提是耦合良好),导致某些部位检测不了。

3.2 油田压裂弯头的一般检验步骤

油田压裂弯头一般的检验程序如图6所示。其大概包括5个检验步骤,其作用描述如下。

图6 压裂弯头的一般检验程序

1)外观检验。对弯头外表面及螺纹进行肉眼检查,检查外表面是否存在明显磨损、裂纹、砸伤,螺纹是否完好、有无明显缺陷等情况。

2)应力集中检测。利用金属磁记忆检测仪对弯头管体进行应力集中检测。铁磁性金属零件在加工和运行时,由于受载荷和地磁场共同作用,在应力和变形集中区域会发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,这种磁状态的不可逆变化在工作载荷消除后不仅会保留,还与最大作用应力有关。金属构件表面的这种磁状态“记忆”着微观缺陷或应力集中的位置,即所谓的磁记忆效应。应力集中检测能够对弯头内部的应力集中区缺欠,即微观缺陷和早期失效和损伤等进行诊断,防止突发性的疲劳损伤。但也仅是对弯头存在的缺欠进行预测,并不表示应力集中部位已经形成腐蚀或裂纹。

3)壁厚检测。一般利用超声波测厚仪对弯头的壁厚进行测量。由于壁厚测量的数量远远不足,也不能够客观反映弯头壁厚的变化,甚至无法找到壁厚的最薄弱点。

4)疲劳裂纹检测。通过弯头管体外表面磁粉检测和管体超声波检测,可以检查管体内外表面的横向和纵向是否存在疲劳裂纹。磁粉检测管体外表面裂纹缺欠的灵敏度比较高,通常可以达到微米级,但仅限于外表面和近外表面。超声波可以检测全管体的缺欠,检测灵敏度较高,但没有磁粉检测直观,检测结果判断和个人经验能力有关,且因管体存在一定的曲率,其耦合可能存在一定的间隙,存在缺陷漏检的情况。

5)静水压试验。静水压试验室对弯管进行整体密封性能试验,检验管体活动部位以及螺纹连接的密封性能。但通常静水压试验合格,并不能代表弯头没有缺欠。

3.3 改进后检验流程

图6所示的一般检验程序并不完善,所述的检验方法对缺陷检测也存在不足之处。因此对一般检验程序进行了改进,并加入了完整性管理的内容,使得对弯头的失效得到预判和控制,如图7所示。

改进后的的弯头检验流程,增加了相关缺陷检测、评价方法,弥补了一般检验流程的不足。下面对改进后流程中的相关步骤作如下说明:

1)增加了B扫描和C扫描检测。B扫描所显示的是与声束传播方向平行且与工件的测量表面垂直的剖面。C扫描所显示的是工件的横断面,为了挑选从某一深度回来的超声信号,要用一个电子闸门,改变电子闸门延迟时间,就能测到物体在不同深度的横断面的像。C扫描是通过颜色深浅来显示缺陷的严重程度的。在外表面采用超声B扫描技术,可以检测弯头母头管体部位内部的缺陷。采用B扫描探头在母头管体外表面轴向扫查,如果内部存在腐蚀缺陷,图形底部就会出现缺失,如果有其他缺陷,图形就会出现缺失,通过显示图形,就可以判断弯头的母头部位有无缺陷。活动弯头公头管体的内腐蚀可以采用内窥镜进行观察,其公头轴承部位管体缺陷,由于拆卸不变,结构复杂,目前尚无较好的检测办法。弯头其他管体部位也可采用B扫描和C扫描来查看腐蚀严重情况和腐蚀区域的大小。

图7 改进后的弯头检测及评价流程

2)含缺欠弯头的分级。首先说明两个定义,缺陷和缺欠。缺欠是物体中的不连续性,缺陷是超过标准或规范要求的缺欠。因此缺欠在材料中是允许存在的,但一旦确定缺欠为裂纹,也是不允许存在的。从图7可以看出,发现缺欠后,需要对缺欠进行分级,然后采取不同的处理方式。目前,压裂弯头的成型通常采用锻造工艺,其产生缺陷主要有夹杂物、裂纹、白点(小裂纹)等。在管体表面的裂纹,一般可以通过磁粉检测来发现。但管体内部的裂纹、夹杂物、白点等缺陷是无法通过磁粉检测发现的,只能通过超声波检测来发现,且无法对缺陷的性质进行辨认。因此,在管体内部,可能存在不超过标准的夹杂物、裂纹、白点等。这里缺欠分级依据缺欠的尺寸大小来确定,当量缺欠大小为人工缺陷大小的0.5~1倍时,认为该缺欠较为严重,评为3级;当量缺欠大小为人工缺陷大小的0.2~0.5倍时,认为该缺欠需要跟踪关注,评为2级;当量缺欠大小为人工缺陷大小的0.2倍以下时,认为该缺欠影响较小,评为1级。

为了讨论方便,这里假定夹杂物、裂纹(面积形缺陷)、白点等均为圆片形缺陷,而圆片形缺陷用一种规则反射体来模拟讨论,该规则反射体即平底孔。这里用平底孔的回波声压来模拟夹杂物、裂纹等的回波声压计算。平底孔的回波声压计算公式为[19]:

式中:Hf1、Hf2分别为第一、二个平底孔的回波高度,%;Pf1、Pf2分别为第一、二个平底孔的回波声压,Pa;x1,x2分别为第一、二个平底孔距离波源的距离,mm;Df1、Df2分别为第一、二个平底孔的直径,mm。

a)当缺欠当量尺寸(Df2)为人工反射体尺寸(Df1)的0.5倍时,即Df2=0.5Df1,相同的传播距离,即x1=x2,此时其缺欠回波高度Hf2和人工反射体回波高度Hf1的关系为:Hf2=1/4Hf1。

b)当缺欠当量尺寸(Df2)为人工反射体尺寸(Df1)的 0.2~0.5 倍时,即 Df2=0.2Df1~0.5Df1,相同的传播距离即x1=x2时,此时其缺欠回波高度Hf2和人工反射体回波高度 Hf1的关系为:Hf2=1/25~1/4Hf1。

c)当缺欠当量尺寸(Df2)为人工反射体尺寸(Df1)的0.2倍以下时,相同的传播距离即x1=x2时,此时其缺欠回波高度Hf2和人工反射体回波高度Hf1的关系为:Hf2<1/25Hf1。缺欠回波很小,几乎掩盖在杂波中,难以分辨。

通常人工反射体回波设定为100%屏幕高度。因此,当弯头中缺欠回波高度超过人工缺陷回波高度25%,该缺欠较为严重,应及时准确地登记上弯头的编号,缺欠的位置、长度、深度等信息,做好记录以便查找,评为3级。缺欠回波在人工缺陷回波5%至25%之间,也应予以记录,评为2级。缺欠回波低于人工缺陷回波5%的,可以不予记录,评为1级。对于2、3级缺欠,要对缺欠做定量检测,并评价其剩余寿命,在下次检测时对该部位进行重点检查,查看缺欠有否扩展。对于1级缺欠,影响很小,可以正常使用。

3)超声TOFD方法对缺欠的定量检测。超声TOFD(Time of Flight Diffraction)方法也称衍射时差法,是利用缺欠部位的衍射波信号来检测和确定缺陷尺寸的一种方法,通常使用纵波探头,采用一发一收模式。弯头中的2级和3级缺欠,可以通过TOFD方法进行长度、深度的测定,为剩余寿命评价提供依据。

4)断裂力学方法进行剩余寿命评价。压裂弯头中的各种缺欠可近似地看作裂纹,有了TOFD方法检测的定量数据,通过断裂力学方法,可以分析具有缺欠的弯头在外部载荷作用下缺欠是否扩展、扩展速率、是否断裂、何时断裂等,从而确定弯头结构是否安全,确定其寿命周期,以及重新确定其检修周期等。裂纹扩展公式一般是基于经典的Paris公式及相关修正公式,按考虑因素由简单至复杂,则常用的有Walker公式、Forman 公式、Nasgro 公式等,文献[3]等资料进行了高压弯头的一次性断裂分析及疲劳扩展寿命分析,该文献中相关内容中较为详尽,本文不再赘述。

4 结束语

基于失效控制技术,系统地提出了油田压裂弯头的失效分析及失效控制思路,增加了多种弯头综合检验方法,对弯头缺欠进行了分级,对含有缺欠的弯头进行跟踪和剩余寿命评价,为油田压裂弯头的安全使用提供一定的参考。

参考文献:

[1]徐晓东,黄志国.提高高压活动弯头体使用寿命的工艺途径 [J].机械设计与制造,2005(8):118-119.

[2]罗华权,王航,何跃,等.压裂弯头失效原因分析[J].石油矿场机械,2016,45(6):54-61.

[3]刘春城.高压管汇破损预测技术研究[D].大连:大连理工大学,2000:1-8.

[4]仝珂,谢学东,李亮,等.油气输送用弯管失效原因及典型案例分析[J].石油管材与仪器,2016,2(1):46-49.

[5]孙秉才,樊建春,温东,等.高压对高压管汇冲蚀磨损的影响[J].润滑与密封,2014,39(4):11-14.

[6]林楠,兰惠清,崔钺,等.冲蚀角度和弯头几何尺寸对冲蚀磨损的影响研究[J].科学技术与工程,2013,13(18):5135-5139.

[7]高万夫,郑雁军,崔立山,等.管道弯头磨损特性的研究[J].石油化工高等学校学报,2003,16(4):56-60.

[8]易卫国,杨谦,李群松,等.稀薄颗粒流体对弯管冲蚀的数值模拟[J].湖南师范大学自然科学学报,2012,35(5):56-59.

取血前将凡纳滨对虾置于冰上,使其处于休眠状态,活动力下降,以便取血。以1 ml的一次性注射器由对虾第一腹节基部血窦抽取血淋巴液,所有过程均在冰上完成,所采得的血淋巴液加入等体积的抗凝剂(27 mmol/l柠檬酸钠、385 mmol/l氯化钠、115 mmol/l葡萄糖,pH值7.5)。均匀混合后立即以3 000 r/min、4℃离心10 min,舍弃上清液,所得沉淀为血细胞,分装并保存于超低温冰箱备用。

[9]张继信,樊建春,汪彤等.压裂液对高压弯管冲蚀作用的数值分析[J].润滑与密封,2013,38(4):27-31.

[10]尹士安,翁必生,田燕,等.防止超高压管道腐蚀开裂措施的研究[J].石化技术,1998,5(3):152-155.

[11]龚桂仙,韩荣东,孙宜强,等.压裂车活动弯头爆裂分析[J].武钢技术,2011,49(3):30-33.

[12]段有福.高压弯头裂纹缺陷的超声波检测[D].西安:西安石油大学,2017.

[13]郭学.超声TOFD方法在管道弯头检测上的应用[J].无损探伤,2008,32(2):35-37.

[14]程顺丰,武新军,康宜华,等.管道弯头漏磁无损检测仪的研究[J].无损检测,2004,26(2):59-61.

[16]曹建伟,于立达,马崇,等.压力管道弯头超声波检测灵敏度的技术研究[J].无损探伤,2009,33(3):6-8.

[17]郭登明,周靖力,肖信武,等.延长高压活动弯头寿命的工艺研究[J].石油机械,2017,45(5):86-94.

[18]任颂赞,叶俭,陈德华.金相分析原理及技术[M].上海:上海科学技术文献出版社,2012:1082-1142.

[19]郑晖,林树青.超声检测[M].2版.北京:中国劳动社会保障出版社,2008:72-73.