动车组车体的轻量化设计

(武汉高速铁路职业技能训练段 湖北 武汉 430070)

一、车体结构的轻量化技术

车体结构轻量化的设计最重要目的:

(1)车辆自重减轻可以降低运行阻力,节约牵引力和制动力;

(2)可减小对钢轨的压力,从而减少轮对和钢轨的磨耗;

(3)降低列车对线路损坏的程度;

(4)直接减少车辆材料损耗等。

车体结构的轻量化设计方法:

1.合理优化的车体结构设计

德国ICE车长26.4米,钢结构自重为8.5-8.65吨

我国25A型车长25.5米,钢结构自重为13.1-13.2吨

2.采用新材料

采用抗腐蚀的不锈钢和耐候钢、铝合金材料。

当前采用铝合金材料是车体结构轻量化设计的最普遍的方法

3.铝合金连接性能的解决方法

铝合金接合与钢的相比,施工难度比较大。

但是,随着近年来铝合金挤压型材的轻薄化和大型化,车体结构能够由大型轻薄的挤压型材的组合构成,纵向可以采用自动焊接,提高了生产率和质量。高速动车组的车辆越来越多地采用铝合金车体结构。

与钢材相比,铝合金的纵弹性系数(杨氏模量)及比重约为1/3。因此,与全部是钢制车相比,铝合金车体重量就能够轻很多。但是,车体结构的等效弯曲刚度也降低至1/3,增大了车体的挠度,从而影响车辆的基本性能(特别是乘车舒适度)。

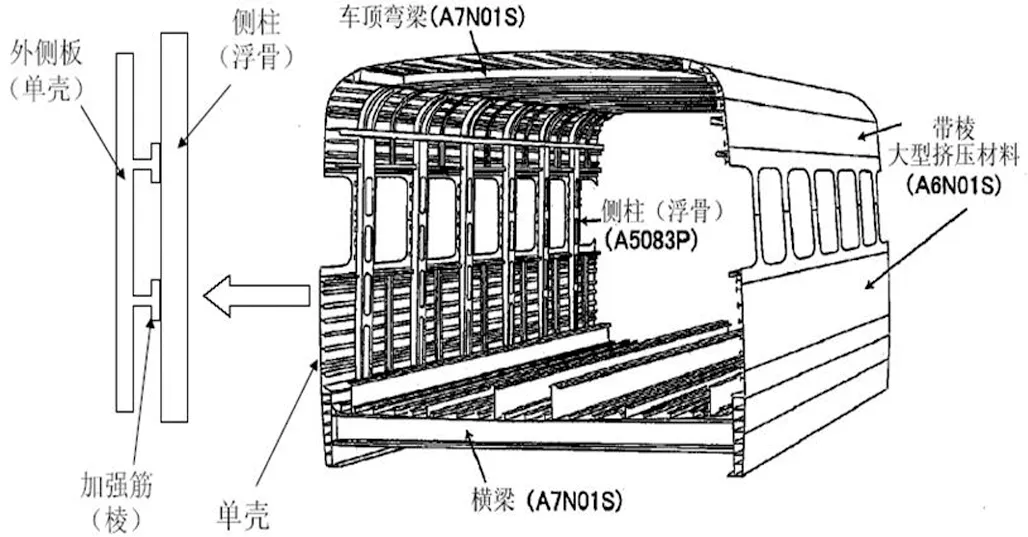

单层车体结构

最初采用挤压型材是以使用薄型材的单壳车体结构为主流,在车顶和侧墙为中心的外板上安装加强材料形状的薄型材。也有部分底架结构采用中空型材的,但是,由于中空型材本质上就比单壳的重,因此要在限制的许可质量中有限度地使用。

图1 单层车体结构

双壳结构

以中空型材为中心构成的结构,称为双壳结构,相对于单壳结构,质量要重。中空材料根据材料本身所具有的面外刚度高的特性,可以省略在单壳结构中必须使用的加强材料,从而能够减少材料数量,也即降低成本。

近年来,由于重视车辆的舒适性,有观点认为也可以适当增加车体结构的重量。因此,高速车辆的车顶部车体结构和侧墙部车体结构开始使用双壳结构。

双壳结构的优点

①能够达到车体高刚性要求、衰减噪音传递,从而提高车内的乘车舒适度。

② 大幅减少零件数量,扩大自动化焊接范围,从而降低制造成本,提高质量。

总之,综合来看,这可以称为目前最好的车体结构。

二、车内设备的轻量化技术

车内设备材料,首先应满足功能要求和防火阻燃要求,装饰板应反映时代感,车内设备约占客车总重量的20%,轻量化具有重要意义。

1.车内设备如门、窗、行李架、座椅、供水设备、卫生设备等等,均可选用轻合金或高分子工程材料和复合材料,使设备重量大大减轻。

仅座椅一项,日本采用铝-钢合制或全铝制双人座椅,其重量由原钢制的56kg分别降为32kg和24kg,聚碳酸脂(PC)板材作为透明车窗材料,重量约为同厚度玻璃的1/15,而且透光、耐压、耐冲击均较普通玻璃好,能方便地制作车辆通长的车窗。

2.车内装饰板材广泛采用薄膜铝合金墙板,工程塑料顶板等。

3.顶板使用了轻质而且刚度高的铝制复合面板,表面敷贴防火板。车顶上粘贴密胺类抗振支持材料,密胺类抗振支持材料具有较好的隔热性能,因此同时作为隔热材料使用。中顶板采用泡沫复合装饰板,采用螺钉与车顶型材固定。

4.其它设备的轻量化:如日本100系采用直流牵引电机,每台重量为825kg(功率为230kw),而300系采用交流感应电机后,每台重量仅为390kg(功率增至300kw)。

德国(ICE3)的主变压器铁芯采用优质铁-铝合金,使导磁率提高4-5倍,又将铜编线改为铝编线,冷却使用硅油,这样其总重由11.5吨降为7吨等等。

结论

不同运用需求的动车组将对车体结构提出不同要求,可根据需求特征和实际情况对车体结构进行合理调整。但是,恰当地将材料和结构合理匹配,在简化结构的前提下最有效地分散应力并实现轻量化是动车组车体结构设计坚持的原则。

【参考文献】

[1]张卫华.高速列车顶层设计指标研究[J].成都:铁道学报,2012(09).

[2]权高峰,李瑞淳,张英波.轨道列车车体新材料轻量化应用效益研究[OL].中国科技论文在线,2012(01).