C/C复合材料预制体的研究进展

孙 乐, 王 成, 李晓飞, 李 恒, 叶梦苑, 安 冲

(西安航空学院 材料工程学院,西安 710077)

C/C复合材料兼有碳的惰性和碳纤维的高强度,具有质轻、比强度和比弹性模量高、热膨胀系数小、导热率低、抗热冲击性能好、耐烧蚀性好和耐摩擦磨损等一系列的优异性能,更重要的是这种材料在惰性气氛下随着温度的升高(可达2200 ℃)其强度不降低,甚至比室温条件下还高,这都是其他材料无法比拟的,因此,C/C复合材料被广泛应用在导弹弹头和固体火箭发动机喷管、飞机刹车盘、航天飞机结构部件等方面[1-5]。

碳纤维预制体是C/C复合材料最基本的增强结构体(增强相)。它是由碳纤维的长丝或短切丝,通过纺织、编织或其他方法等制成的具有特定外形的纺织品、编织品的一类碳纤维预成形体的总称,是复合材料的骨架。预制体不仅决定了纤维的体积含量和纤维方向,而且影响复合材料中孔隙几何形状、孔隙的分布和纤维的弯扭程度。预制体结构同时也决定了纤维性能是否有效传递到复合材料以及影响基体的浸润和固化过程[6]。预制体技术是C/C复合材料最重要的基础技术之一,决定着C/C复合材料的性能,但目前系统介绍C/C复合材料预制体的文章较少。本文综述预制体的研究进展,着重介绍目前广泛应用在固体火箭发动机喷管和飞机刹车领域的C/C复合材料预制体的制备方法和性能,提出今后预制体研究应解决的问题。

1 C/C复合材材料预制体

C/C复合材料预制体的制备属于纺织业范畴,它的分类繁多,目前应用在喉衬和刹车领域的C/C复合材料预制体,大致可以归为三类:(1)针刺预制体(2.5D织物);(2)细编穿刺预制体(3D织物);(3)轴棒编织预制体(4D 织物)。

1.1 针刺预制体(2.5D 织物)

针刺预制体是将经裁剪的碳布和网胎(短纤维无序分布的薄毡)进行铺叠,用一种带有倒向钩刺的特殊刺针,将堆叠好的碳布和网胎在厚度方向进行针刺。刺入时,倒钩带住网胎中的纤维运动,倒钩针回升时,纤维脱离钩刺以几乎垂直状态留在毡体内,从而在厚度方向引入纤维,使网胎成为一体,同时由于摩擦作用而使网胎压缩,形成平面和层间均有一定强度的准三维网状结构增强体[7-9]。常见刺针的结构如图1所示。

严格地说,针刺预制体也是一种3D织物,只是其Z向纤维并不都是连续地贯穿整个织物,而是相邻的Z向纤维一次规则地后退一个或几个碳布厚度层距,因而一般称为2.5D。针刺预制体克服了2D铺层预制体层间强度弱的缺点,同时又克服了3D编织预制体工艺复杂、成本高的弱点,是目前各国争相采用的一种多用途、高技术含量的预制体成型技术[8]。这类预制体国内外主要有以下几种。

1.1.1 Novoltex和Naxeco

以法国欧洲动力装置公司(SEP)发明的Novoltex[10-14]和Naxeco[15]为代表。SEP公司于20世纪90年代被Snecma Propulsion Solide(SPS)公司收购,故后期有关针刺技术的报道主要出自法国SPS公司[8]。Novoltex预制体采用预氧化纤维布/预氧化纤维网胎。图2为Novltex针刺预制体增强模式示意图。每层铺层后都进行针刺,预制体厚度方向的每一部分具有同等数量的贯穿纤维,具有良好的均匀性,适合制备形状复杂和需要精确机加的部件,使C/C复合材料各个方向都具有良好的力学性能,包括螺纹连接需要的高剪切强度。Novoltex针刺技术突出优点是能制造低成本的C/C复合材料;易于工业化;适用于生产厚度方向变化大、复杂形状和需要敏感机加的部件。基于上述优点和预制体的成型工艺,在平板和锥形预制体上大量应用[16-17]。图3所示为采用Noveltex的C/C复合材料。Noveltex最早应用在亚利安5号运载火箭喉衬,此外在飞机刹车系统也有应用,如图4所示。据报道在RL10B和the Vinci engine的火箭发动机出口锥采用Novoltex预制体C/C复合材料,其直径可达2.5 m[16]。

碳纤维模量较高,抱合力较差,在针刺过程中容易损伤,针刺性能不好。所以,很多针刺预制体不直接采用碳纤维,而选择预氧化纤维。预氧化纤维是由碳纤维原丝在张力作用下于空气中加热预氧化处理后得到的中间产品[2]。预氧化纤维具有适中的强度、断裂伸长率和抗针刺损伤能力,因此作为针刺技术的原材料被广泛应用,技术相对成熟[19]。Novoltex的预氧化纤维布一般采用缎纹布,它的经纱和纬纱交织频度少,弯折程度小,纤维磨损小,强度保持率较高。

采用了预氧化纤维在预制体完成后,首先需要进行碳化工艺将预氧化纤维转变为碳纤维,然后再进行致密化工艺。在碳化工艺过程中,预氧化纤维会发生一系列的物理和化学变化,产生收缩,可能导致严重形变,特别是对内型面复杂、不易加工的制品,型面要依靠碳化芯模或机加保证,技术上难度较大。研究表明,预氧化纤维针刺毡在碳化后,质量损失约50%,体积收缩约15%[19],所以,预氧化纤维针刺毡在碳化过程中容易产生内应力,发生分层。

制备连续碳纤维时,碳纤维在碳化工艺中需要牵伸,以克服其收缩,保证良好的微晶结构和择优取向[2]。针刺毡的预氧化纤维碳化是在无张力的情况下进行,最终形成的碳纤维强度较低;受碳化产率的影响,最终制品的纤维体积分数较低[19]。为了省去碳化工艺和保证预制体的强度,SEP公司在Novoltex的基础上研制了新一代针刺毡——Naxeco。与Novoltex不同,Naxeco采用碳布/碳纤维网胎针刺,省去了高温碳化工艺,节省时间和经费;纤维力学性能提高,可提高最终制品性能和可靠性等。图5为Novoltex和Naxeco的区别。图6所示为采用Naxeco的C/C复合材料。在P80喷管设计中多个部件采用naxeco预制件[20],如图7所示。

事实上,每一种形状的制品如圆柱体、锥形、钟形以及平板等均设计有专门的设备,制作薄壁回转体构件时,Novoltex预制体针刺时纤维沿子午线和锥体的环向排布,带状织物边缠绕边针刺,Naxeco预制体针刺时纤维沿 ± 45°方向铺设,示意图见图8。

1.1.2 整体毡

以上海大学生产的针刺整体毡为代表,采用预氧化纤维作为主要的原材料,其主要的工艺路线为图9所示。针刺整体毡与Novoltex几乎是同一时期发明的,制备工艺和结构也比较类似,最大的区别是其只有网胎层,没有预氧化纤维布层。针刺整体毡是将网胎逐层堆叠针刺到所需高度,因此,孔隙结构比Novoltex更为均匀,广泛应用在各种形状制品中[22],也可用于隔热材料[23]。由于没有预氧化纤维布层的连续纤维增强,因此强度较低。此种预制体全采用短切预氧化纤维,需要严格控制后续的碳化工艺,防止预制体由于收缩而产生分层。

预氧化纤维整体毡密度一般在0.15~0.30 g/cm3。尹健等[24]研究发现在较高压强(12~14 MPa)条件下,针刺整体毡C/C复合材料整体喉衬烧蚀均匀,烧蚀型面光滑、烧蚀率低,但因轴向纤维少及轴向强度较低,接近喉径部位的收敛部位和喉径部位易产生分层。左劲旅等[25]研究了整体毡体积分数对CVD的影响,发现纤维体积分数低的整体毡沉积时增重率高,纤维体积分数高的整体毡容易获得较高密度的C/C复合材料。因此针刺整体毡C/C复合材料均匀性好,抗热化学烧蚀能力强,线烧蚀率低;但其弱点也十分明显,由于纤维体积含量低(8.5%~12.5%),不连续,其拉伸、弯曲、层间剪切等力学性能是几种类型C/C复合材料中最低的,抗机械剥蚀能力也较差,在高压强燃气流工况下,易冲刷成深沟槽等缺陷[26-27]。

1.1.3 无纬布/网胎针刺预制体

图10为碳纤维无纬布/碳纤维网胎预制体示意图。它将无纬布和网胎交替铺叠,无纬布层0°和90°交替铺放,然后采用针刺方法,将网胎短纤维带到Z向,使预制体成为整体[28]。无纬布/网胎针刺预制体与Naxeco比较类似,所不同的是将缎纹布替换成无纬布。

碳纤维表面光滑,抱和性差,脆性大不抗折,伸长率低。为了使碳纤维易于梳理成网胎,一般会对碳纤维进行高温蒸汽或化学改性处理(如用抗静电整理剂及柔软剂处理),使得碳纤维变得柔软,去除静电,表面粗糙度明显提高,有利于增强纤维抱合力,使之适于成网,且可针刺性好,易于后续针刺得到永久转移的Z向纤维[29]。图11为无纬布/网胎针刺预制体的生产工艺。预制体密度一般在0.30~0.70 g/cm3。我国部分民用飞机装备的碳刹车盘使用此类预制体[30-31]。

Hong等[32]发现具有低密度的针刺C/C复合材料具有良好的隔热和抗烧蚀性能。白瑞成等[33]发现预制体孔隙是影响后续致密化速度的主要原因:预制体中的孔隙分布较窄,气孔平直则致密化速度较快;预制体中的孔隙分布较宽,气孔弯曲则致密化速度较慢。刘建军等[34]研究结果表明,随针刺深度增大,复合织物密度增大,X-Y向和Z向抗拉强度均存在极值;随针刺密度增加,复合织物X-Y向抗拉强度下降,而复合织物密度和Z向抗拉强度则存在极值。Hu等[35]研究发现,当预制体密度为0.5 g/cm3时,相比0.4 g/cm3和0.6 g/cm3,C/C复合材料具有较高的抗弯强度。王毅等[36]对针刺预制体纤维排布对C/C复合材料力学性能影响进行了研究,结果表明[0°/90°/–45°/+45°]排布方式的 C/C 复合材料综合性能表现良好,具有较好韧性。Chen等[37]研究了无纬布和网胎的体积比对C/C复合材料性能的影响,当体积比从7∶3变到6∶4时,材料的抗弯强度和模量都有所增加。

无纬布/网胎针刺预制体最大特点是: 层间剪切强度高,超细结构的孔隙分布均匀,易于致密化成型,材料的力学、热学、电学性能均匀,烧蚀率与针刺整体毡C/C复合材料相当。其弱点是: 厚度方向针刺纤维不连续,材料的抗拉强度不高[24];但由于针刺碳纤维预制体实现了工业化生产,成本较低,在飞机刹车领域已占据了碳纤维预制体的主导地位[26, 38]。

1.1.4 其他针刺预制体

国内针刺预制体成型技术除了上述的整体毡和碳布/碳纤维网胎结构外,还有碳布/预氧丝网胎针刺预制体,碳布可以是平纹、斜纹、缎纹、无纬布等。国外制造飞机刹车盘的企业,如法国Messier-Bugatti公司、美国Goodrich公司利用预氧化长纤维(PANOF)与短切预氧化纤维网胎层叠形成立体织物,经过针刺、碳化等工艺过程来制备预制体[39]。

1.2 细编穿刺 3D 织物

细编穿刺3D织物是机织碳布与正交非织造三向织物的组合织物。其成型工艺为:将碳布置于Z向钢针矩阵上端,在穿刺模板的推动下,与Z向钢针矩阵整体穿刺,并沿钢针下移、加压密实。重复以上过程至设定的高度后,再由碳纤维逐一替代Z向钢针,制成碳布整体穿刺[40-42]。其工艺流程如图12所示。

细编穿刺织物每层碳布已预先交织成为一个整体,再通过与Z向钢针矩阵整体组合穿刺,碳布受“张紧挤压”作用,增加了碳布与Z向的摩擦作用,Z向丝束或碳棒取代钢针后,碳布与Z向丝束整体捆绑,由此,细编穿刺织物不仅X-Y向交织连接,而且X-Y向与Z向高摩擦捆绑,大大增加了细编穿刺织物的整体结构,提高织物体积密度(可达0.7~0.9 g/cm3)。细编穿刺织物成型时由于X-Y向碳布层叠、整体加压密实,与Z向钢针穿刺,使织物Z向与X-Y向形成许多相互连通的孔隙,从而有利于织物致密化工艺时碳基体的填充,减短了达到设定密度的致密化周期[43-44]。Han等[45]研究发现细编穿刺C/C复合材料的X-Y和Z向具有不平衡烧蚀的现象。张巍[46]揭示了超高温条件下细编穿刺C/C复合材料的断裂机理:在温度和载荷的作用下,基体内的孔洞和微裂纹逐渐融合、扩展、长大,纤维/基体界面结合减弱、脱开,形成大的裂纹并沿着纤维/基体界面迅速扩展,使得材料的性能退化,最终在薄弱截面破坏。细编穿刺C/C复合材料最大特点是:碳纤维体积含量高(40%~45%),抗拉强度和拉伸模量高,优于针刺C/C,烧蚀率较好[26,47]。

1.3 轴棒编织织物(4D)

轴棒编织以浸渍树脂的碳纤维通过拉挤工艺制成复合材料小棒作为基本的编织基元。这种经过固化的硬小棒可以根据需要制成圆形、方形、多边形的截面形状。轴棒编织按照预制体的形状和尺寸的要求设计特殊的工装和夹具,用于准确方便地铺放和固定碳纤维小棒,最终形成平衡和稳定的编织结构[15,48],如图13所示,其中4D预制体的纤维含量可以达到40%。采用硬棒编织方法可以制作3D、4D、5D……直到高达13D的多维多向织物预制体,并可以得到较高的纤维体积含量。以4D织物为例,采用硬棒法编织的预制体,纤维体积含高,开孔率高,远优于其他多维编织预制体[40]。

此外,还有软硬混编的方法,如采用细碳纤维刚性棒构成轴向(Z向)增强网络,在垂直于轴向(X-Y 向)的平面上沿 60°,120°,180°三向针织碳纤维纱,组成三维四向预制体,预制体密度约为0.60 g/cm3,轴向纤维体积含量为23%[49-50],如图14所示。研究表明此材料轴向具有较优异的抗烧蚀性能[50]。吴书锋等[47]和苏君明等[51]研究发现轴棒法编织C/C喉衬烧蚀性能稳定、均匀,烧蚀后型面光滑,是适用于高工作压强、大流量的SRM喷管喉衬材料。轴棒法C/C最大特点是: 织物中70% 以上纤维垂直于燃气流方向,提高了材料的抗烧蚀性能,且截面内的力学、热学、烧蚀性能均匀一致,其烧蚀率较好,性能可表征性强,适于制造大型固体火箭发动机的喉衬[26,49,51]。

在编织过程中,采用不同的编织结构、不同的编织方法、不同的编织工装和设备、不同尺寸、不同形状或性状的编织基元而制成的预制体内部存在大量结构型的孔洞。结构型孔洞在预制体内呈有规律的规则分布,可以分为闭孔型和开孔型两种。闭孔型结构孔彼此孤立,难于形成连通的通道,因而不利于后续的液相浸渍和化学气相渗透。开孔型结构孔洞容易贯通连接,便于形成连通的通道,从而有利于复合致密工艺的实施,最终提高渗透率和致密效率。具有3D正交结构的织物预制体容易得到闭孔型的孔洞结构,因而较少采用;而非正交3D织物和其他nD织物则大多形成开孔型的孔洞结构[53]。

1.4 其他预制体

目前除了上述的预制体外,还有径棒法编织,即在石墨芯模上按一定的环向和轴向间隔,沿径向插入碳纤维刚性棒,形成放射状径向棒网络,然后将碳纤维软纱填满网络通道[54]。另外,针对针刺毡内部纤维之间的孔隙小,在化学气相渗透(chemical vapor infiltration,CVI)增密过程中热解碳容易优先沉积在预制体表面,出现表面孔隙堵塞,阻碍了CVI过程的继续进行这一现象,通过刺针密度的变化,设计了一种“中间大、两头小”的变密度预制体[55]。采用此种方法制备C/C复合材料增密速率较快,且材料表面孔隙不易堵塞,无需经过表面处理过程[56]。

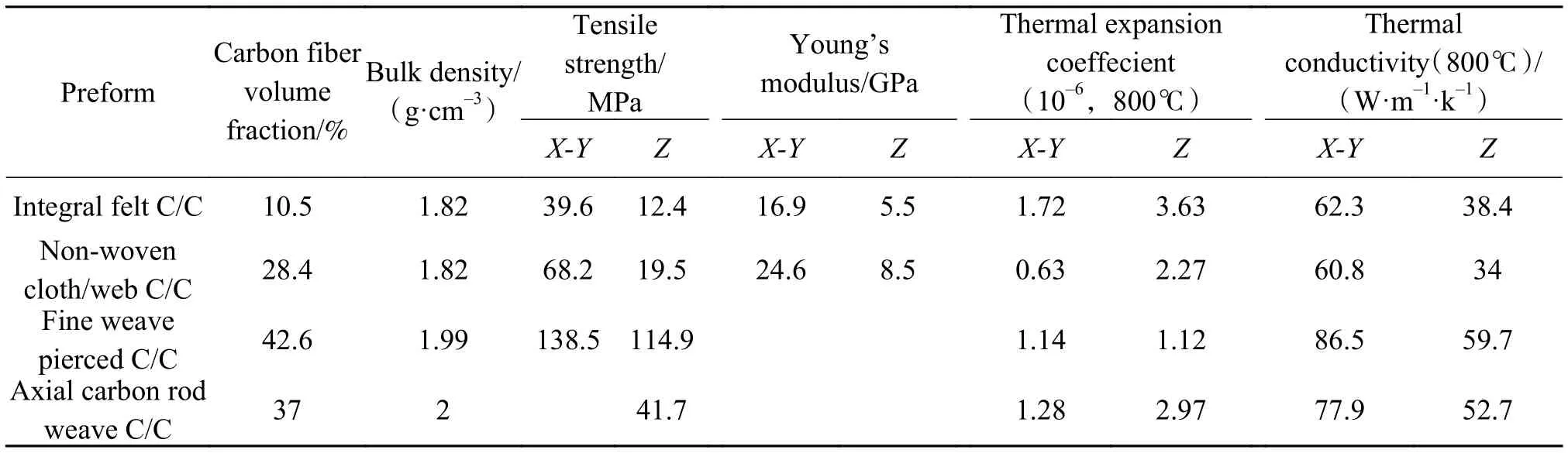

2 各类预制体的对比

各类预制体都有各自的特点,在不同领域发挥着作用。尤其是针刺预制体,已在固体火箭发动机C/C喉衬、C/C扩张段、飞机C/C刹车盘上等广泛应用,国内对于针刺预制体的研究也比较多[57]。表1为各类预制体C/C复合材料的性能对比。

3 结束语

目前我国C/C复合材料预制体已经得到长足发展,国内很多学者对针刺毡、细编穿刺和轴棒法等预制体从工艺方法、性能特点等进行了深入研究,但还存在一定问题,如:国内预制体品种单一,主要以针刺预制体为主,缺乏新型的三维编织和各种异形编织预制体的研究;缺乏针对预制体孔隙结构对致密化工艺的影响规律的深入研究等。制作C/C复合材料的成本高周期长,大多应用在军工领域,在民用领域应用不广泛,造成预制体的研究没有较大突破,创新性不高。为了进一步提高我国C/C复合材料的技术水平,需要把预制体作为重点研究方向,针对现有预制体的不足,发展新型预制体,并加强预制体孔隙结构、纤维排布等对C/C复合材料的力学、热物理学以及后续致密化工艺的影响的研究,提高C/C复合材料的性能。

表1 不同预制体C/C复合材料的性能对比[26]Table 1 Comparison of properties of C/C composites with different preforms[26]

参考文献:

[1]李贺军.炭/炭复合材料[J].新型炭材料 , 2001, 16(2):79-80.(LI H J.Carbon/carbon composites[J].New Carbon Materials, 2001, 16(2): 79-80.)

[2]贺福.碳纤维及其应用技术[M].北京: 化学工业出版社,2004.(HE F.Carbon fiber and its application technology [M].Beijing: Chemical Industry Press, 2004.)

[3]左劲旅, 张红波, 熊翔, 等.喉衬用炭/炭复合材料研究进展[J].炭素, 2003(2): 7-10.(ZUO J L, ZHANG H B, XIONG X, et al.Evolve of a research of C/C composites used for nozzle throat[J].Carbon, 2003(2): 7-10.)

[4]SAVAGE G.Carbon/carbon composites[M].Netherlands:Springer, 1993.

[5]CHEN X M, CHEN L, ZHANG C L, et al.Three-dimensional needle-punching for composites-A review[J].Composites Part A: Applied Science and Manufacturing, 2016,85: 12-30.

[6]陶肖明.纺织结构复合材料[M].北京: 科学出版社, 2001.(TAO X M.Textile structural composite [M].Beijing:Science Press, 2001.)

[7]张力.布带缠绕针刺C/C复合材料的制备与性能研究[D].西安: 航天动力技术研究院, 2016.(ZHANG L.Preparation and properties study of tapewrapping needle-punched C/C composites[D].Xi’an,China: Academy of Aerospace Solid Propulsion Technology, 2016.)

[8]嵇阿琳, 李贺军, 崔红.针刺炭纤维预制体的发展与应用[J].炭素技术, 2010, 29(3): 23-27.(JI A L, LI H J, CUI H.The development and application of needling carbon fiber perform[J].Carbon Techniques, 2010, 29(3): 23-27.)

[9]刘建军, 李铁虎, 郝志彪, 等.针刺技术在C/C复合材料增强织物中的应用[J].宇航材料工艺, 2008(3): 8-10.(LIU J J, LI T H, HAO Z B, et al.Application of needling technology on reinforced fabrics of C/C composite materials[J].Aerospace Materials & Technology,2008(3): 8-10.)

[10]RICHARD F, JAMES H, DONALD B.Advanced 3rd stage (A3S) carbon-carbon exit cone[C]//44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Hartford, CT: AIAA, 2008: 4888.

[11]LACOSTE M, LACOMBE A, PICHON T.3D Novoltex and Naxeco carbon-carbon nozzle extensions; matured,industrial and available technologies to reduce programmatic and technical risks and to increase performance of launcher upper stage engines[C]//44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Hartford, CT: AIAA, 2008: 5236.

[12]LACON B, PICHON A, LACOSTE T, 3D carbon-carbon composites are revolutionizing upper stage liquid rocket engine performance by allowing introduction of large nozzle extension[C]//50th AIAA/ASME/ASCE/AHS/ASC Structures.Palm Springs, California: AIAA,2009: 2678.

[13]BERDOYES M, DAUCHIER M, JUST C.A new ablative material offering nozzle design breakthroughs[C]//47th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.San Diego, California: AIAA, 2011:6052.

[14]MONTAUDON M, FENOT F, CHRISTIN F, et al.Novoltex textures for thermos-structural materials[C]//27th Joint Propulsion Conference.Sacramento, CA: AIAA, 1991: 1848.

[15]MICHEL B.Snecma propulsion solide advanced technology SRM Nozzles, History and Future[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Sacramento, California: AIAA, 2006: 4596.

[16]BOURY D.Large space solid propulsion in French'Aquitaine' Heritage and Projects[C]//46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Nashville, TN: AIAA, 2010: 7001.

[17]MAISONNUVE Y.Ablation of solid-fuel booster nozzle materials[J].Aerospace Science and Technology, 1997,1(4): 277-289.

[18]LACOSTE M, LACOMBE A, JOYEZ P, et al.Carbon/carbon extendible nozzles[J].Acta Astronautica,2002, 50(6): 357-367.

[19]嵇阿琳,崔红,李贺军,等.两种针刺纤维性能与成型性分析[J].固体火箭技术, 2010, 33(2): 222-228.(JI A L,CUI H,LI H J,et al.Investigation on property and figuration for two kinds of needling fiber[J].Journal of Solid Rocket Technology, 2010, 33(2): 222-228.)

[20]THOMAS B.From concept to design: progress on the J-2X upper stage engine for the Ares Launch Vehicles[C]//44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Hartford, CT: AIAA,2008: 4980.

[21]BOURY D, GAUTRONNEAU E, DURANT M, et al.P80 nozzle development & qualification synthesis[C]//44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Hartford, CT: AIAA, 2008: 4968.

[22]苏君明.整体毡C/C喉衬的研制与应用[J].新型碳材料, 1997(4): 48-51.(SU J M.The development and application of integral needle felt C/C composites throat[J].New Carbon Materials, 1997(4): 48-51.)

[23]施伟, 谭毅, 曹作暄.硬质隔热用炭纤维整体毡的制备工艺研究[J].材料工程, 2013(5): 48-52.(SHI W, TAN Y, CAO Z X.Process of preparing rigid thermal insulation carbon fiber integrated felt[J].Journal of Materials Engineering, 2013(5): 48-52.)

[24]尹健, 张红波, 熊翔, 等.针刺整体毡C/C复合材料整体喉衬烧蚀分析[J].中国有色金属学报, 2006(9): 1539-1544.(YIN J, ZHANG H B, XIONG X, et al.Analysis on ablation performance of bulk-needled-felt reinforced carbon composites throat[J].The Chinese Journal of Nonferrous Metals, 2006(9): 1539-1544.)

[25]缑建杰, 张程煜, 吴小军, 等.整体毡碳/碳复合材料的高温剪切性能研究[J].材料导报, 2013(14): 74-77.(GOU J J, ZHANG C Y, WU X J, et al.Shear properties of integral felt C/C composites at elevated temperatures[J].Materials Review, 2013(14): 74-77.)

[26]苏君明, 周绍建, 李瑞珍, 等.工程应用C/C复合材料的性能分析与展望[J].新型炭材料, 2015, 30(2): 106-114.(SU J M, ZHOU S J, LI R Z, et al.A review of carboncarbon composites for engineering applications[J].New Carbon Materials, 2015, 30(2): 106-114.)

[27]付前刚, 张佳平, 李贺军.抗烧蚀C/C复合材料研究进展[J].新型炭材料, 2015, 30(2): 97-105.(FU Q G, ZHANG J P, LI H J.Advances in the ablation resistance of C/C composites[J].New Carbon Materials, 2015, 30(2): 97-105.)

[28]李秀倩, 焦健, 邱海鹏, 等.ZrC/SiC多组元改性C/C复合材料的制备及性能研究[J].航空材料学报, 2014, 34(3): 69-73.(LI X Q, JIAO J, QIU H P, et al.Preparation and performance of ZrC/SiC multi-components modified C/C composites[J].Journal of Aeronautical Materials, 2014,34(3): 69-73.)

[29]缪云良.一种可针刺无纺织物及准三维预制件: CN140 8926[P].2003-04-09.(MIAO Y L.A needled non-woven fabric and quasi three dimensional preform: CN1408926[P].2003-04-09.)

[30]FAN S W, ZHANG L T, XU Y D, et al.Microstructure and properties of 3D needle-punched carbon/silicon carbide brake materials[J].Composites Science and Technology, 2007, 67(11/12): 2390-2398.

[31]FAN S W, XU Y D, ZHANG L T, et al.Three-dimensional needled carbon/silicon carbide composites with high friction performance[J].Materials Science and Engineering: A, 2007, 467(1/2): 53-58.

[32]HONG C Q, HAN J C, ZHANG X H, et al.Novel phenolic impregnated 3-D Fine-woven pierced carbon fabric composites: microstructure and ablation behavior[J].Composites Part B: Engineering, 2012, 43(5): 2389-2394.

[33]白瑞成, 李贺军, 付业伟, 等.预制体孔隙结构对炭/炭复合材料ICVI制备工艺的影响[J].炭素技术, 2005, 24(3):24-27.(BAI R C, LI H J, FU Y W, et al.A study on influence of pore structure of preforms on ICVI processes of carbon/carbon composites[J].Carbon Techniques, 2005,24(3): 24-27.)

[34]刘建军, 李铁虎, 郝志彪, 等.针刺炭布/网胎复合织物的组分形态及性能研究[J].固体火箭技术, 2005, 28(4):299-302.(LIU J J, LI T H, HAO Z B, et al.Investigation on morphology and property of needled carbon cloth and web composite fabric[J].Journal of Solid Rocket Technology,2005, 28(4): 299-302.)

[35]HU Y J, LUO R Y, ZHANG Y F, et al.Effect of preform density on densification rate and mechanical properties of carbon/carbon composites[J].Materials Science and Engineering: A, 2010, 527(3): 797-801.

[36]王毅, 郑金煌, 崔红, 等.针刺预制体纤维排布对C/C复合材料力学性能影响[J].固体火箭技术, 2016, 39(3):388-391.(WANG Y, ZHENG J H, CUI H, et al.Influence of fiber arrangement of needled preform on mechanical properties of C/C composite[J].Journal of Solid Rocket Technology, 2016, 39(3): 388-391.)

[37]CHEN T F, LIAO J Q, LIU G S, et al.Effects of needlepunched felt structure on the mechanical properties of carbon/carbon composites[J].Carbon, 2003, 41(5): 993-999.

[38]肖鹏, 李专, 熊翔.高性能制动系统用炭纤维增强炭和SiC双基体(C/C-SiC)复合材料[J].材料工程, 2009(增刊 2): 263-267.(XIAO P, LI Z, XIONG X.C/C-SiC composites for advanced friction systems[J].Journal of Materials Engineering, 2009(Suppl 2): 263-267.)

[39]SHEE H, PHILIP W, LIE W, et al.Brake disk having a functional gradient Z-fiber distribution: US5908792 [P].1999-06-01.

[40]朱建勋.整体穿刺工艺碳布运动力学行为解析: 第十六届全国复合材料学术会议论文集[C]//北京: 中国复合材料学会, 2010: 570-574.(ZHU J X.Analysis of the mechanical behavior of carbon fiber cloth in the whole piercing process[C]//Proceedings of the Sixteenth National Conference on composite materials.Beijing: Chinese Society for Composite Materials, 2010: 570-574.)

[41]孔宪仁, 黄玉东, 范洪涛, 等.细编穿刺C/C复合材料不同层次界面剪切强度的测试分析[J].复合材料学报,2001, 18(2): 57-60.(KONG X R, HUANG Y D, FAN H T, et al.Test and analysis of interfacial shearing strengths of different levels for fine weave & pierced carbon /carbon composites[J].Acta Materiae Compositae Sinica, 2001, 18(2):57-60.)

[42]姜东华, 李曼静 .多向碳/碳复合材料[J].新型碳材料,1987(3): 6-15.(JIANG D H, LI M J.Multiple-directional C/C composites[J].New Carbon Materials, 1987(3): 6-15.)

[43]朱建勋, 何建敏, 王海燕.正交叠层机织布整体穿刺工艺的纤维弯曲伸长机理[J].中国工程科学, 2003, 5(5):59-62.(ZHU J X, HE J M, WANG H Y.The mechanism of fiber bending and elongation in the integrated piercing process of orthogonal laminated woven fabrics[J].Engineering Science, 2003, 5(5): 59-62.)

[44]朱建勋.细编穿刺织物的结构特点及性能[J].宇航材料工艺, 1998(1): 41-43.(ZHU J X.The structural characteristics and properties of fine weave pierced fabric[J].Aerospace Materials &Technology, 1998(1): 41-43.)

[45]HAN J C,HE X D,DU S Y.Oxidation and ablation of 3D carbon-carbon composite at up to 3000 ℃[J].Carbon,1995, 33(4): 473-478.

[46]张巍.细编穿刺碳/碳复合材料超高温断裂模式研究[C]//第十二届全国复合材料学术会议论文集.北京 : 中国复合材料学会, 2002: 598-602.(ZHANG W.Research on fracture mechanism of 3D fine weave pierced carbon/carbon composites at ultra high temperature[C]//Proceedings of the Sixteenth National Conference on Composite Materials.Beijing: Chinese Society for Composite Materials, 2002: 598-602.)

[47]吴书锋, 张玲, 周绍建, 等.轴棒法编织C/C复合材料喉衬烧蚀性能分析[J].材料导报, 2013(22): 62-65.(WU S F,ZHANG L,ZHOU S J, et al.Analysis on ablation properties of axial carbon rod woven 4D C/C composite throat[J].Materials Review, 2013(22): 62-65.)

[48]BOURY D, FILIPUZZI L.Sepcarb materials for solid rocket booster nozzle components[C]//37 th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Salt Lake City, Utah: AIAA, 2001: 3438.

[49]HOU X, CHENG W, CHEN N, et al.Preparation of a high performance carbon /carbon composite throat insert woven with axial carbon rods[J].New Carbon Materials,2013, 28(5): 355-362.

[50]曹翠微, 李照谦, 李贺军, 等.轴棒法编织C/C复合材料的热物理及烧蚀性[J].固体火箭技术 , 2011, 34(1):113-118.(CAO C W,LI Z Q,LI H J, et al.Thermo-physical and ablative properties of axial carbon rod weaved 4D carbon/carbon composites[J].Journal of Solid Rocket Technology, 2011, 34(1): 113-118.)

[51]苏君明, 崔红, 苏哲安, 等.轴棒法混编4D炭/炭复合材料喉衬研究[J].炭素, 2004(1): 12-16.(SU J M, CUI H, SU Z A, et al.Research of 4d C/C composite material throat insert by mix weaved with carbon fiber and axial carbon rod[J].Carbon, 2004(1): 12-16.)

[52]曹翠微, 李照谦 , 李贺军 , 等 .轴棒法编织三维四向C/C复合材料压缩及弯曲性[J].固体火箭技术 , 2011,34(2): 256-260.(CAO C W,LI Z Q,LI H J, et al.Compression and bending properties of 4D C/C composite insert by weaved with carbon fiber and axial carbon rod[J].Journal of Solid Rocket Technology, 2011, 34(2): 256-260.)

[53]李雅娣, 苏君明, 崔红, 等.C/C复合材料的预制体技术的发展[C]//第18届炭-石墨材料学术会议文集.西安: 中国电工技术学会, 2000.77-83.(LI Y D, SU J M, CUI H, et al.Development of C/C composite preform technology[C]//The Eighteenth Session of the Conference of Carbon Graphite Materials.Xi’an: China Electrotechnical Society, 2000.77-83.)

[54]肖春, 曹梅, 周绍建, 等.径棒法编织C/C复合材料热膨胀性能[J].固体火箭技术, 2012, 35(5): 675-678.(XIAO C, CAO M, ZHOU S J, et al.Thermal expansion property of C/C composites woven with radial carbon rods[J].Journal of Solid Rocket Technology, 2012,35(5): 675-678.)

[55]卢雪峰, 张洁, 钱坤, 等.变密度预制体C/C复合材料压缩性能的研究[J].硅酸盐通报 , 2015, 34(10): 2985-2989.(LU X F,ZHANG J,QIAN K, et al.Compressive property of C/C composites with variable density preform[J].Bulletin of the Chinese Ceramic Society, 2015,34(10): 2985-2989.)

[56]张洁, 卢雪峰, 曹海建, 等.变密度预制体对C/C复合材料CVI工艺的影响[J].化工新型材料 , 2015, 43(12):33-35.(ZHANG J,LU X F,CAO H J, et al.Effect of carbon fiber preform with variable density on CVI process of carbon/carbon composite[J].New Chemical Materials,2015, 43(12): 33-35.)

[57]王玲玲, 马文闵, 嵇阿琳, 等.C/C多孔体对C/C-SiC复合材料制备及性能的影响[J].材料工程, 2014(7): 34-38.(WANG L L, MA W M, JI A L, et al.Effect of C/C porous preform on the preparation and properties of C/CSiC composites[J].Journal of Materials Engineering,2014(7): 34-38.)