高温防护金属涂层的发展及活性元素效应

鲍泽斌, 蒋成洋,, 朱圣龙, 王福会

(1.中国科学院金属研究所 沈阳材料科学国家研究中心腐蚀与防护研究部,沈阳 110016;2.东北大学 沈阳材料科学国家研究中心腐蚀与防护研究部,沈阳 110819)

随着航空、能源及国防工业的快速发展,以高压燃气推动叶片转动实现动力输出的涡轮发动机面临着高推重比及长服役寿命需求的挑战。先进航空发动机和大型地面燃机的燃烧室涡轮进口温度已达1500 ℃[1],其关键热端部件(导向及涡轮叶片)一般采用镍基高温合金作为高温结构材料,这主要得益于高温下其优异的蠕变和疲劳抗力;而镍基高温合金在整个发动机中使用比例超过了发动机自重的一半以上。经历了铸造、变形、定向和单晶等几代高温合金的发展,只有单一晶粒的镍基高温合金使用温度已超过1100 ℃,而镍基单晶高温合金亦从第一代(PWA1480和CMSX-2等)发展到含3%(质量分数,下同)左右Re的二代(Rene N5,CMSX-4及PWA1484等),以及含Re量5%~6%的三代(CMSX-10和Rene N6等)和含Re/Ru各3%的四代单晶高温合金(TMS-138等)。由于镍基高温合金中Al/Cr含量较低,不能形成连续致密的保护性氧化膜来抵抗高温氧化和腐蚀侵害,因此涡轮发动机中镍基高温合金热端部件服役前均涂覆高温防护涂层进行防护。

高温防护涂层是指可在高温下使用并提供良好抗氧化和抗热腐蚀性能,防止基体合金因形成非保护性氧化物而快速消耗的系列涂层,它的保护性作用主要来自其表面的缓慢生长的氧化膜(主要为Al2O3,Cr2O3及SiO2等),这些氧化膜在高温下非常稳定且拥有合适的氧化物体积膨胀系数(PBR)。在埃林霍姆-理查德森图中,它们的分解平衡氧分压较低,标准生成吉布斯自由能亦小于大多数普通金属氧化物,故高温防护涂层多依靠上述三种氧化物实现保护作用。高温服役时,Cr和Si的氧化物在特定条件下挥发特性/倾向更加强烈,因此利用Cr和Si氧化物作为保护性氧化膜的应用场合要少于更加稳定的α-Al2O3(刚玉结构)。一般认为,Al2O3胜任更高温度下抵抗氧化,而Cr2O3适合在稍低温度下阻止热腐蚀对合金基体的侵害。

对于拥有生成α-Al2O3能力的高温防护涂层来说,不考虑其他物理和力学性能因素的影响,其使用寿命直接决定于涂层中有益元素Al的消耗速率,而Al的消耗部分用于生成/修复表面保护性Al2O3膜,其余部分毫无意义地扩散到高温合金基体中。作为热障涂层体系(thermal barrier coating systems,TBCs)的黏结层(bond coat,BC),高温防护金属涂层起到连接陶瓷面层和基体高温合金的关键作用,它们之间的界面(陶瓷层/金属黏结层/基体)直接决定着整个热障涂层体系的整体适配和服役寿命,因此受到重点关注。首先,金属黏结层与陶瓷面层的界面上应当形成较薄的高纯强结合氧化膜,更为理想的是该层热生长氧化膜(thermally grown oxide,TGO)具有平整致密的特性,这样可使得陶瓷层/TGO/黏结层之间匹配良好,有助于延长涂层使用寿命;其次,金属黏结层与基体合金(尤其单晶高温合金)之间的元素互扩散也是研究者进行涂层设计时需要关注的问题,该类元素互扩散会破坏单晶的 γ/γ′-共格结构,导致二次反应区(SRZ)及针状拓扑密堆相(TCP)的出现,继而严重弱化单晶合金高温力学性能,尤其是高温蠕变及持久寿命。因此,理想的高温防护金属黏结层应能保持低氧化速率特性,同时较少(或不)影响单晶基体合金的力学性能。基于篇幅原因,本文主要介绍高温防护涂层的发展历程,以及通过活性元素效应(REEs)来降低高温防护涂层的氧化速率和提高氧化膜黏附性。

1 高温防护涂层的发展历程

实际上,拥有低生长速率保护性氧化膜形成能力的合金均可用作制备高温防护涂层,按照氧化膜形成种类可分为铝化物、铬化物及硅化物(Nb5Si3及MoSi2等)高温防护涂层,其中最为稳定和广泛使用的是铝化物及其合金构建的高温防护涂层。铝化物涂层制备方法包括热浸镀(hot dipping)、物理气相沉积(physical vapor deposition,PVD)和热喷涂(thermal spray)等,按照涂层形成方式主要分为扩散型铝化物涂层及MCrAlY包覆涂层,以下分别介绍扩散型铝化物涂层和MCrAlY包覆涂层的发展历程。

1.1 扩散型铝化物涂层

作为最早出现的高温防护涂层,简单铝化物涂层首次于1911年报道[2],常见制备铝化物涂层的方法包括热浸镀铝,料浆、包埋、气相以及化学气相沉积法渗铝等。与其他方法比较起来,低铝活度化学气相沉积法可最大程度地避免富铝脆性相生成,同时在涂层表面质量和厚度控制方面具有优势。简单铝化物涂层抗氧化性能尚可,但其缺点也很明显,例如涂层脆性开裂倾向较高,涂层退化速率较快等,但这并不影响简单铝化物拥有低成本和高可操作性的优势,因此被广泛用于高温防护涂层领域[3]并占有可观的市场份额[2,4]。

铝化物涂层的渗层结构和涂层厚度严重依赖于渗铝工艺参数,主要因素包括铝活度、渗铝温度以及前后热处理等[5]。这些因素中,铝活度和渗铝温度起到至关重要的作用,因此常见渗铝工艺一般均可归纳至低温高活度(LTHA)和高温低活度(HTLA)两大类。与高温低活度渗铝相比,低温高活度渗铝工艺制备的铝化物涂层因铝浓度较高而更脆,以镍基高温合金渗铝为例,其涂层的组成相一般为NiAl3或Ni2Al3,图1为低温高活度渗铝过程示意图。由于低温高活度渗铝后需要扩散退火处理,在实际工业应用中,高温低活度渗铝方式更为普遍。需要指出的是,不管哪种渗铝方式,其渗铝气氛均要求惰性或还原性环境,以防止样品表面氧化而中毒。为了进一步提高铝化物涂层的高温防护性能,自20世纪70年代开始,改性铝化物涂层开始不断被研发并报道,这些改性元素包括 Si,Cr,Co,Pd 和 Pt等。

制备改性铝化物涂层,最简便的工艺是在渗铝过程中采用共沉积的方式引入改性元素,然而这种方法只适用于掺杂元素拥有和铝差不多的化学气相沉积特性(例如卤化物饱和蒸汽压、表面吸附能等)。研究结果表明,Si[7],Cr和Co[8-9]改性的铝化物涂层通常展现出更为优异的抗热腐蚀性能。由于Si改性铝化物涂层中Si通常以富硅析出相方式出现,因此镍基合金表面改性铝化物涂层的Si加入量应严格控制,以防低熔点Ni-Si相析出[10]。与其他改性铝化物涂层相比,Pt改性铝化物涂层(铂铝涂层)因拥有更为优异的抗高温氧化和抗热腐蚀综合性能而备受瞩目,因为Pt的加入可促进α-Al2O3生成、提高氧化膜结合强度、降低有害元素S的影响、促进Al上坡扩散,同时有效降低难熔元素在铂铝涂层中的扩散系数等[11-16]。这些益处可归纳为两方面:(1)提高氧化铝膜黏附性(降低S的有害作用和减少氧化膜下方孔洞生成概率);(2)与Al保持高亲和力(扩大β-NiAl相区,迟缓β相退化为γ′相等)。铂铝涂层中Pt的引入可通过物理气相沉积法(例如磁控溅射、EB-PVD、电弧离子镀等),或利用含铂络合物盐镀液电化学法沉积[17-18]。上述两类方法中,后一种因铂的有效利用率高而成本更低,且沉积工艺简单,可用于因“视线效应”难以通过PVD法的复杂工件沉积。在实际工业应用中,铂改性铝化物涂层完全胜任高温防护金属黏结层角色,与EB-PVD沉积的YSZ陶瓷面层共同协作,作为商用航空发动机热障涂层体系中的标准化防护涂层。

1.2 MCrAlY 包覆涂层

MCrAlY包覆涂层是指可完全覆盖工件表面,可通过物理、化学甚至喷涂法制备的高温防护涂层系列,其与铝化物涂层最大区别在于:包覆涂层不依赖于基体合金,而铝化物涂层一般在基体合金上通过“生长”的方式形成。也就是说,基体合金不参与包覆涂层的形成过程,因此包覆涂层可独立地沉积到不同类型基体合金上。典型MCrAlY包覆涂层由M(M指代Fe,Ni,Co或Ni+Co)加上适量的Cr,Al和Y组成,最早在20世纪70年代被报道并在高温防护涂层领域广泛应用[19],其组元中:Al是主要氧化膜形成元素,Cr作为“第三元素”起到促进α-Al2O3生成的作用,而微量元素Y的添加可大幅度提高氧化膜的抗剥落性能。除Y外,还可以在 MCrAlY 涂层中加入 Hf[20],Si[21],B[22-24],Zr,Re[25-27]或Ta等实现上述微量元素改性效应。由于涂层成分和微量元素的添加可以在很大范围内变动,因此各国研究机构分别申请并拥有了大量关于MCrAlY涂层的专利[1]。

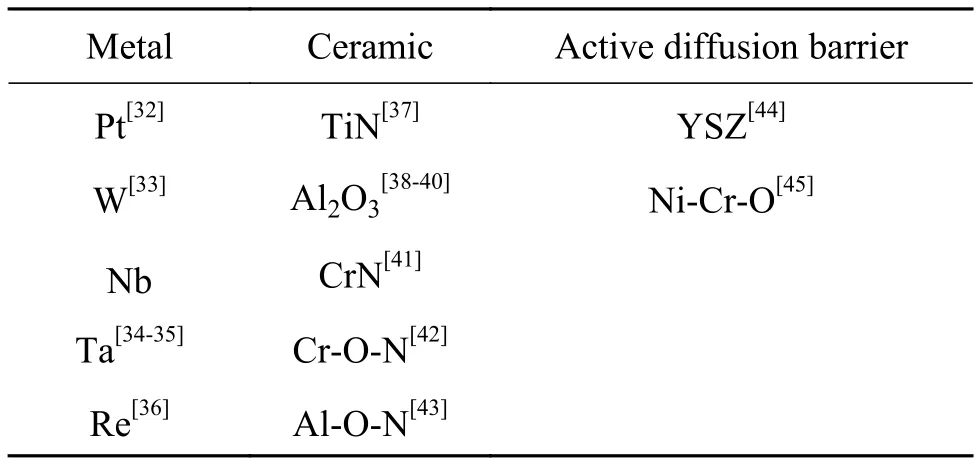

在典型MCrAlY涂层中,一般含有8%~15%的铝和15%~22%的 Cr,其相组成以γ/γ′为主,同时伴有少量β-(Ni/Co)Al和α-Cr析出物。一般情况下,Ni基的MCrAlY涂层较Co基[28]拥有相对更好的抗高温氧化性能,但在热腐蚀发生的环境中Co或NiCo基MCrAlY涂层可提供更长的服役寿命,故大型地面燃机中一般均喷涂NiCo基的高温防护涂层保护叶片不受热腐蚀侵害。为获得更好的抗热腐蚀性能,涂层中可加入更多的Cr元素[29-31],以利于该温度下更易生成的Cr2O3的生长。尽管在涂层沉积过程中不会发生元素互扩散,后续服役过程中涂层与基体的元素互扩散同样是MCrAlY涂层退化和彻底失效的一个重要因素;因此,自20世纪70年代,研究者开始关注在MCrAlY涂层下方引入一层扩散障,可以是金属,也可以是陶瓷,甚至是反应型活性扩散障。表1为常见扩散障及其分类。可以预测的是,一旦高温防护涂层与基体之间的元素互扩散被稳定且结合力强劲的扩散障彻底阻碍,涂层引起单晶合金力学性能下降的担心完全可被忽略,MCrAlY涂层的设计即可集中考虑高温下抵抗高温氧化和热腐蚀两方面。

表1 常见扩散障及其分类Table 1 Classification of applicable diffusion barriers

与铝化物涂层一样,为了进一步提高高温服役性能,近年来对MCrAlY涂层改性方面的研究层出不穷。由于涂层的主要组成相为γ/γ′,Al含量有限,因此可通过后续渗铝处理来获得MCrAlY+涂层,该构想获得通用电气的关注和肯定,促使了GE的独有专利涂层GT29+和GT33+的出现[46-47]。对于MCrAlY+涂层,后续渗铝处理会使得涂层表层富Al,紧邻的下层富Cr,随即产生了智能梯度涂层概念[48]:表层富铝可用于抵抗氧化,内层富铬有利于抗热腐蚀性能的提升。进入21世纪,另外一种“相平衡”涂层(EQ coating)[49-50]被设计用于单晶合金的高温防护,由于EQ涂层组成相与单晶高温合金基本一致,涂层与基体的元素互扩散被彻底限制在不引起单晶合金相变的程度内。同样,相平衡涂层中的Al含量仍太低,只能作为概念涂层小规模应用于低恶劣环境下的高温防护。

令人鼓舞的是,近期出现了通过复合电镀方法制备MCrAlY涂层的报道[51],它在沉积基体金属(例如Ni或Co)的同时加入微尺寸的金属或金属氧化物(例如Cr2O3[52],Al2O3和 CeO2[53-55])颗粒。与常见物理气相沉积技术相比,沉积过程中的“视线效应”在电镀过程中不会出现,同时可通过优化复合电镀参数和引入纳米尺寸微粒的方式制备具有纳米结构的高温防护涂层。研究结果表明,基于纳米结构,电镀法制备的Ni-6Cr-7Al涂层抗I型热腐蚀性能明显优于块体Ni-6Cr-7Al合金[56-57],但是在复合电镀高温防护涂层大规模应用前,研究者仍需关注如下几方面:(1)涂层成分准确可控;(2)避免沉积过程中S的引入;(3)足够宽的涂层沉积工艺窗口。受电化学沉积技术启发,在其他方法制备的MCrAlY涂层表面可继续电镀一层Pt[58],使得Pt改性MCrAlY涂层的表层Al含量因“上坡扩散”大幅度增加,这将有利于涂层贡献大部分有益元素Al,用于生长保护性氧化膜,最终延长改性MCrAlY涂层的使用寿命。

2 活性元素效应

一般认为,Al2O3和Cr2O3是两种最具有保护性的代表氧化物,主要原因在于高温下金属阳离子和O的阴离子在它们中的扩散系数要比大多数氧化物低得多。由于它们拥有相对更低的分解氧分压(不易分解,化学稳定性好),相对其他氧化物来说它们更容易形成;但是,实际服役场合中温度变化会改变氧化膜内的应力分布水平和状态,这将增加氧化膜的剥落倾向。许多因素均会影响氧化膜与基体合金(或涂层)的黏附性,但循环服役过程中温度变化诱发的热应力是最重要的原因之一。在加热和冷却过程中,由于氧化膜和合金的热膨胀系数(CTE)不匹配,反复冷热交变会使得氧化膜中积累高强度内应力,一旦内应力超过氧化膜自身强度或结合力,必须通过开裂和剥落等方式释放该应力,继而氧化膜保护性被损害,导致金属合金的快速氧化消耗。

大量实验结果和涂层研发经验表明,某些活性元素(例如Y,Ce,Hf或Dy等)或它们的氧化物被加入到氧化铝/氧化铬形成合金后,会大大提高合金的抗高温氧化性能,其益处主要表现为两方面:(1)增加表面氧化膜形核质点,促进选择性氧化并通过缩短初期氧化区间的方式迅速生成全覆盖的保护性氧化膜;(2)降低氧化物生长速率,同时提高氧化膜和基体的结合力。第二种益处在高温防护领域更为重要,因此活性元素在该方面的特性吸引了各国研究者开展大量研究工作,并取得了丰硕研究成果。以下将主要介绍“活性元素效应”被发现历程,已报道的活性元素改性作用机制,以及活性元素改性高温防护涂层的相关研究。

2.1 “活性元素效应”发现历程

Pfeil于1937年首次报道了一个研究结果,他发现在一种镍铬合金(Ni-20Cr)中加入稀土金属后可以大大提高合金的循环氧化寿命,这是由于生成的氧化膜黏附性得到了明显提升。在后续的专利中,Y和Sc被证实同样具有提高耐热合金热循环寿命作用,若同时引入稀土、碱土金属氧化物以及碳,其合金的使用寿命可继续获得提升。在他的最佳方案中,稀土加入量仅为0.01%~0.5%,Ca加入量为0.001%~0.05%,C的加入量为0.25%。随后的专利和报道中证实,除了稀土本身和氧化物外,它们的氢氧化物或其他盐均可展现上述改性特征,并可作为表面涂层提升抗氧化性能,该类表面涂层可通过在这些稀土元素的盐或阳离子溶液中浸泡得到,而作为表面改性剂使用的稀土元素展现出的抗氧化提升作用远不如合金化。基于其研究结果,Pfeil提出元素周期表中II,III,IV和V族元素均可被用作改善氧化膜黏附性和延长耐热合金的循环氧化寿命,这类效应从II到V族元素逐渐递弱,但同族内随着原子序数增加而增强。

该研究报道后的后续研究结果证实,无需稀土,一些“活性元素”(例如Hf,Zr,Y和La,以及它们的氧化物)也在合金和涂层中展现出了类似效应。实际上,产生该效应所需的活性元素含量非常低,一般<1%或更少,不同种活性元素产生相同程度的改性作用所需加入量亦不同。自Yurek[59]开始,众多研究者(Przybylski[60]和Ramanarayanan等[61-62])系统研究了活性元素在高温下的偏析行为,尤其是Y在氧化膜晶界或氧化膜/金属的界面处分布。他们中大部分证实了Y在氧化膜晶界处出现富集现象,而Ramanarayanan证实在Cr2O3膜的晶界上并无Y的偏聚。实际上,对于某些含Ti的合金来说,其氧化膜晶界上也会富集Ti,但Ti的富集却对抗高温氧化性能提升毫无益处,因此当时研究者认为氧化性能与Ti在晶界处富集不相关。与其他研究者不同,Ramanarayanan等坚持认为Y降低Cr2O3膜生长速率主要是通过形成氧化物杂质并改变扩散机制来实现。他们认为,氧化铬膜抗剥落性能的提高,主要是由于微小尺寸的第二相氧化钇颗粒可稳定氧化膜、降低氧化膜生长应力,同时提高了氧化膜的塑性变形能力。

后来,活性元素效应可通过加入某些活性元素的细小氧化物颗粒来实现,例如Ni-20Cr合金中加入氧化钍分散颗粒,其最初设想是提高合金的高温蠕变强度[63]。Benjiamin等[64]对于机械研磨合金化的研究使得活性元素氧化物颗粒尺寸进一步细化,产生出更明显的活性元素改性作用。最令人意想不到的是,Wright等[65]报道了在Co-Cr合金中加入细小Al2O3颗粒也可以产生类似的活性元素效应,同样的研究结果被Michels等[66]证实。Whittle等[67]研究表明,细小氧化物颗粒可以通过内氧化的方式产生,例如在Co-15Cr合金中分别加入1%的Ti,Zr或Hf几乎不能产生活性元素效应,这是由于其表面生成的是连续CoO膜,下方生成的是不连续的Cr2O3和CoO混合氧化物层,因此改性后合金的氧化速率依然非常高。然而,上述合金采用一种Rhines包埋(Cr-Cr2O3为主)渗后,活性元素改性作用被完全激活,表面生成了连续致密的氧化铬膜。对于氧化铝形成合金来说,活性元素效应没有那么明显,但Stringer等[68]的研究结果表明:预氧化处理可进一步提高1%的Hf在Co-10Cr-10Al合金中活性元素效应,随后他们继续使用Al2O3弥散颗粒改性氧化铝生成合金,发现氧化膜的抗剥落性能也获得大幅度提升。

总之,“活性元素效应”是由一系列因素叠加起来的贡献,不同因素之间存在明显关联作用,其具体共识表现为:(1)不超过1000 ℃,氧化铬膜的生长速率可得到明显降低,氧化铝生长速率可能被降低;(2)Al2O3和基体之间的孔洞因活性元素存在完全被抑制,Cr2O3膜下方孔洞也有降低趋势,但不彻底;(3)氧化膜与基体的结合强度因活性元素得到提升;(4)多种金属或其氧化物均可产生活性元素效应,但活性元素氧化物的稳定性(与氧的亲和力)最好大于保护性氧化膜。

2.2 活性元素改性作用机理

对于活性元素降低氧化膜生长速率和RE改善扩散机制,文献报道了三种主要改性作用机理,它们包括:(a)掺杂效应;(b)在氧化膜中生成局部和完全的扩散阻挡层;(c)“动态偏聚”模型;但上述机理几乎都是围绕Cr2O3来阐述,因为在Al2O3上并不能证实活性元素完全具有降低氧化速率的改善作用。

早期文献认为活性元素对氧化膜的化学组成以及氧化膜-金属的界面改善是主要原因,但Whittle和Stringer[68]反对这一机理,因为他们发现某些元素的氧化物具有活性元素效应,而作为金属单质合金化后却没有类似效应,后来Stringer[69]自己提出了一个模型解释了包括氧化膜-金属界面结合力在内的活性元素效应模型,特别指出了在氧化铬和氧化铝形成合金上表现出的差异,以及为何氧化物形式存在要比合金中单质态存在更有利于发挥活性元素效应。由于活性元素比氧化膜形成元素更活泼,高温下在氧化膜形成之前已发生内氧化,这些活性元素的氧化物颗粒可成为主要氧化膜成膜元素氧化的形核位置,有利于氧化膜晶粒尺寸细化,该机制解释了在低铬合金中活性元素加入可促进连续氧化铬膜的形成,并通过一定程度减少氧化膜晶粒尺寸来降低氧化铬膜生长速率。

由于氧化铝膜本身晶粒尺寸已非常细小,该机制无法对活性元素在氧化铝膜形成合金中的改性作用做出解释。一个共识是,氧化铝膜中氧的扩散主要通过晶界来实现,在氧化铬中氧的扩散同样以晶界扩散为主,于是他们认为高温氧化过程中氧化铬膜的生长伴随着Cr的短路扩散,这个推断在后来被证实是有效的。当晶粒尺寸细化后,晶界数量大大提高,使得向内氧的扩散与Cr在晶界短路扩散产生交叉,继而降低了氧化速率。活性元素内氧化物产生形核效应被Flowers和Wilcox等[70]通过在透射电镜中原位氧化观察实验证实,同时氧化铬膜晶粒尺寸因形核质点细化得到证实。经过大量研究,对于活性元素效应,主流观点是活性元素在氧化膜晶界上偏聚后影响了阴阳离子的扩散系数,也就是Pint提出的“动态偏聚”理论[71],该理论适合氧化铝体系,对于氧化铬膜体系已被证实的活性元素效应无法给出完美解释。与此同时,对于氧化铬膜形成合金来说,添加氧化铝后并未在氧化膜晶界处观察到Al的偏聚,但是氧化铝颗粒产生活性元素效应却非常明显。同样,该理论无法解释Ti,Zr,Hf的氧化物可以产生活性元素效应,而合金化却几乎没有任何效果。事实上,合金化后活性元素比其氧化物更易于在氧化膜中获得偏聚。

对氧化膜黏附性改善是另外一个被广泛研究的活性元素改性效应,相关研究者提出了一系列推论和假说。不管合金内添加哪种活性元素或其氧化物,只要其与氧的亲和力足够强,能够优先形成活性元素氧化物,就可以在氧化膜下方形成氧化物钉扎,以增强氧化膜与基体合金的结合力,这对于低含量的活性元素添加具有十分重要意义,因为较高含量的活性元素添加会形成大尺寸的内氧化物颗粒,不仅对细化氧化膜晶粒尺寸有害,且不利于氧化膜完整性的保持。对于合金化方式添加活性元素,这些氧化物钉扎倾向于在氧化膜下方原合金晶界处,而以氧化物颗粒方式添加,则钉扎位置更为随机。

Golightly[72]指出,活性元素添加后生成的氧化物微粒会提高表面氧化铝膜的生长应力,这种应力水平的提升应增加氧化铝膜的剥落倾向,而活性元素添加的主要作用仍是偏聚在氧化膜晶界上或其他扩散通道,限制Al的阳离子向外扩散,使得阴阳离子双向扩散变为以O向内的单向扩散机制为主,这样可以阻碍后续内氧化物在氧化铝膜内生成,继而降低氧化膜的生长应力。关于活性元素作用机理,近期最重要的一个发展是揭示了氧化膜黏附性与其下方的杂质偏聚有关,而活性元素可抑制该类杂质的聚集。尽管杂质在氧化膜下方偏聚会降低氧化膜结合强度显得老生常谈,但Smeggil等[73]用实验证实了,消除杂质偏聚是活性元素效应的一个重要机制。他的最有说服力的实验结果是,没有活性元素改性作用下,只要大幅度降低氧化铝形成合金内杂质S的含量(例如降低到0.001%),其表面生成的氧化膜亦可展现出极为优异的抗剥落性。该结果说明氧化膜-金属之间的结合力本身足够强,但S的存在会严重弱化其黏附性。在合金中添加活性元素Y后,Y可通过反应生成稳定的硫化物来阻止S的偏聚,或使得S在Y的内氧化物附近偏聚并绑定,最终降低S的活性。

其他研究者也证实了该结论,例如Lees等[74]通过对纯Cr进行氢还原退火处理,在表面最大限度去除S,然后在950 ℃氧化后发现氧化膜抗剥落性得到明显提升;继而,他提出S在氧化膜晶界上的偏聚有利于阳离子向外扩散,去除S后Cr在氧化膜中扩散速率得到降低,因此降低S后不仅可以提高氧化膜黏附性,同时有利于降低氧化膜生长速率。由于S在合金中的含量较低,一般作为杂质存在,因此在氧化膜下方或氧化膜晶界上发现S的偏聚在早期研究中不可能实现,但在合金表面进行S的离子注入证实了NiCrAlY合金表面氧化膜因S的存在变得很差,原本该合金可以生成具有良好结合力的氧化膜,但S离子注入后在剥落的氧化膜下方合金表面发现了Y的硫化物。

2.3 活性元素相关研究

近期,Guo等[75-77]在NiAl合金体系上开展了大量关于活性元素改性作用的研究,系统研究了活性元素效应(Hf,Zr,La,Y 和 Dy 等),不同活性元素展现出不同效果:Hf,Zr,Y或Dy的掺杂可有效抑制氧化膜和合金界面处孔洞的形成;同时,Hf,Zr或Dy的掺杂不仅可以降低氧化膜生长速率,并且可以不同程度上降低服役过程中合金表面氧化膜褶皱水平;与此相反,掺杂La后促进了严重的内氧化发生,导致氧化膜生长速率反而大幅度提高。根据活性元素效应,少量加入活性元素后可以促进保护性氧化物生成,并同时提高氧化膜黏附性,例如 Y,Ce,Dy 或者它们的氧化物[78-79]。Zhao 等[80]研究结果表明,在Co改性铝化物涂层中引入活性元素Y,可以促进Co的扩散继而提升涂层的抗热腐蚀性能。Wang等[81]研究结果证实,加入CeO2颗粒后,激光熔覆镍合金涂层的抗热腐蚀性能得到大幅度提升,这是由于Ce离子可以促使涂层晶粒细化并且减少涂层中夹杂的生成概率。最近几年,两种或两种以上有益元素的共掺杂改性得到关注,根据Lan等[82]研究结果,Pt-Dy共改性的CoNi基合金氧化速率得到有效降低。此外,He等[83]发现Si/Cr共掺杂的NiAlDy合金比普通NiAlDy和Cr单一改性的NiAlDy合金表现出更好的抗热腐蚀性能。

需要指出的是,多数研究者认为活性元素的加入量在更高温度下需要被更精确设计和控制。Wessel等[84]报道了Zr改性后,1200 ℃氧化过程中氧化铝膜附近会析出大颗粒ZrO2夹杂,导致氧化速率大幅度提升。Pint也研究了0.3%Hf掺杂的高铝钢(AFA)通过CVD渗铝后改善抗氧化性能的作用机理,结果证实:在1100 ℃和1150 ℃下Hf的改性作用远低于预期值,这与更高温度下涂层与基体的元素互扩散能力提高有关[85]。因此,涂层中通过活性元素改性来降低氧化速率和提高氧化膜粘附性并不能在任意温度下保证实现,更高温度下,涂层与基体合金的元素互扩散会削弱活性元素效应,或者使得活性元素易于在涂层晶界上快速扩散并参与氧化,最终形成大颗粒氧化物破坏氧化膜的完整性。此时,应考虑用适当手段阻碍或抑制来自基体合金的难熔元素扩散流,比较可行的方案是引入一层扩散障。

3 结语

本文回顾了高温防护金属涂层,尤其是铝化物和MCrAlY包覆涂层的发展历程,同时着重介绍了活性元素效应发现历史、已报道的活性元素改性作用机制以及关于活性元素改性的部分研究。事实上,高温防护涂层的持续改进是基于前期高温防护涂层自身的缺点和提高其高温防护综合性能来开展的。随着技术的不断进步和更多年青研究者的研究投入,相信令人鼓舞的新型高温防护涂层将会被研制成功。这类涂层的研发要求研究者需要储备相关背景知识和经典理论,同时其创新思维模式将决定颠覆以往认知的新型高温防护涂层研发进展的速率。

研发理想的高温防护涂层是涂层工作者持之以恒的追求,该涂层应当拥有足够长的使用寿命、极低的氧化速率、且表面热生长氧化膜黏附性好,同时涂层与陶瓷面层和单晶合金基体均保持优异适配性等。对于下一代先进高推比航空发动机来说,到目前为止单晶高温合金仍然是承担高温力学性能的涡轮叶片合金不二之选,因此,为了保护单晶基体不受苛刻环境氧化/腐蚀的侵害,其表面金属黏结层至少需具备三个特性:(1)拥有尽可能低的高温氧化速率;(2)不降低或最低限度地降低单晶合金的高温力学性能;(3)表面热生长氧化膜与陶瓷面层和涂层均结合良好,且TGO尽可能平整光滑。因此,相关研究应当围绕合理利用活性元素效应,同时精确设计涂层的Al浓度,采取手段减少或抑制涂层与基体之间的元素互扩散来开展。采用二元或多元共掺杂,降低铝化物涂层或MCrAlY包覆涂层氧化速率,同时引入活性扩散障(YSZ,Ni-Cr-O等)或纳米晶缓冲层来减少涂层与基体的元素互扩散,是解决思路之一。

参考文献:

[1]郑蕾, 郭洪波, 郭磊, 等.新一代超高温热障涂层研究[J].航空材料学报, 2012, 32(6): 14-24.(ZHENG L, GUO H B, GUO L, et al.New generation thermal barrier coatings for ultrahigh temperature applications[J].Journal of Aeronautical Materials, 2012, 32(6):14-24.)

[2]GOWARD G W.Progress in coatings for gas turbine airfoils[J].Surface and Coatings Technology, 1998,108/109(10): 73-79.

[3]LIU P S, LIANG K M, GU S R.High-temperature oxidation behavior of aluminide coatings on a new cobalt-base superalloy in air[J].Corrosion Science, 2001, 43: 1217-1226.

[4]郭明虎.高温防护涂层的机理研究和应用 [D].沈阳:中国科学院金属研究所, 2005.(GUO M H.High temperature protective coatings:mechanism investigation and application [D].Shenyang:Institute of Metal Research, 2005.)

[5]MEVREL R, DURET C, PICHOIR R.Pack cementation processes[J].Materials Science Technology, 1986, 2(3):201.

[6]孙晓峰.高温合金中几种铝化物涂层的高温腐蚀行为研究[D].沈阳: 中国科学院金属研究所, 1999.(SUN X F.Hot corrosion behavior of several aluminide coatings formed on Ni-base superalloys[D].Shenyang:Institute of Metal Research, 1999.)

[7]YOUNG S G, DEADMORE D L.An experimental lowcost silicon aluminide high-temperature coating for superalloys[J].Thin Solid Films, 1980, 73(7): 373.

[8]FAN Q X, JIANG S M, WU D L, et al.Preparation and hot corrosion behaviour of two Co modified NiAl coatings on a Ni-based superalloy[J].Corrosion Science,2013, 76: 373-381.

[9]FAN Q X, JIANG S M, YU H J, et al.Microstructure and hot corrosion behaviors of two Co modified aluminide coatings on a Ni-based superalloy at 700 ℃[J].Applied Surface Science, 2014, 311: 214-223.

[10]GRUNLING HW, BAUER R.The role of silicon in corrosion-resistant high-temperature coatings[J].Thin Solid Films, 1982, 95(1): 3-20.

[11]ZHANG Y, LEE W Y, HAYNES J A, et al.Synthesis and cyclic oxidation behavior of a(Ni, Pt) Al coating on a desulfurized Ni-base superalloy[J].Metallurgical and Materials Transactions A, 1999, 30(10): 2679-2687.

[12]HOU P Y, TOLPYGO V K.Examination of the platinum effect on the oxidation behavior of nickel-aluminide coatings[J].Surface and Coatings Technology, 2007,202(4/5/6/7): 623-627.

[13]MEIER G H, PETTIT F S.High temperature corrosion of alumina-forming coatings for superalloys[J].Surface and Coatings Technology, 1989, 39/40: 1-17.

[14]SVENSSON H, CHRISTENSEN M, KNUTSSON P, et al.Influence of Pt on the metal-oxide interface during high temperature oxidation of NiAl bulk materials[J].Corrosion Science, 2009, 51(3): 539-546.

[15]TAWANCY H M.Role of platinum in aluminide coatings[J].Surface and Coatings Technology, 1991,49(1/2/3): 1-3.

[16]DICKEY E C, PINT B A, ALEXANDER K B, et al.Oxidation behavior of platinum-aluminum alloys and the effect of Zr doping[J].Journal of Materials Research, 1999,14(12): 4531-4540.

[17]Van ROODE M , HSU L.Evaluation of the hot corrosion protection of coatings for turbine hot section components[J].Surface and Coatings Technology, 1989,37(4): 461-481.

[18]MEVERL R.Cyclic oxidation of high-temperature alloys[J].Materials Science and Technology, 1987, 3(7):531-535.

[19]王欣悦, 辛丽, 韦华, 等.高温防护涂层进展[J].腐蚀科学与防护技术, 2013, 25(3): 175-183.(WANG X Y, XIN L, WEI H, et al.Progress of hightemperature protective coatings[J].Corrosion Science and Protection Technology, 2013, 25(3): 175-183.)

[20]GUPTA D K, DUVAL D S.Overlays coating for superalloys: US4585481 [P].1986-04-29.

[21]WU Y N, WANG Q M, KE P L, et al.Evaluation of arc ion plated NiCoCrAlYSiB coatings after oxidation at 900–1100 ℃[J].Surface and Coatings Technology, 2006,200(9): 2857-2863.

[22]WANG Q M, TANG Y J, GUO M H, et al.Thermal shock cycling behavior of NiCoCrAlYSiB coatings on Ni-base superalloys: I.Accelerated oxidation attack[J].Materials Science and Engineering: A, 2005, 406(1/2):337-349.

[23]BAO Z B, WANG Q M, LI W Z, et al.Corrosion behaviour of AIP NiCoCrAlYSiB coating in salt spray tests[J].Corrosion Science, 2008, 50(3): 847-855.

[24]BAO Z B, WANG Q M, JIANG S M, et al.Influence of salt spray corrosion on subsequent isothermal oxidation behaviours of AIP NiCoCrAlYSiB coatings[J].Corrosion Science, 2008, 50(8): 2372-2380.

[25]BEELE W, CZECH N, QUADAKKERS W J, et al.Long-term oxidation tests on a Re-containing MCrAlY coating[J].Surface and Coatings Technology, 1997,94/95: 41-45.

[26]BEELE W, MARIJNISSEN G, Van LIESHOUT A .The evolution of thermal barrier coatings - status and upcoming solutions for today’s key issues[J].Surface and Coatings Technology, 1999, 120/121: 61-67.

[27]LIU X, HUANG L, BAO Z B, et al.Preparation and cyclic oxidation of gradient NiCrAlYRe coatings on Nibased superalloys[J].Surface and Coatings Technology,2008, 202(19): 4709-4713.

[28]NICHOLLS J R, SIMMS N J, CHAN W Y, et al.Smart overlay coatings-concept and practice[J].Surface and Coatings Technology, 2002, 149(2/3): 236-244.

[29]NICHOLLS J R. Designing oxidation-resistant coatings[J].The Journal of the Minerals, Metals and Materials Society, 2000, 52(1): 28-35.

[30]LUTHRA K L, BRIANT C L.Mechanisms of scale-metal adhesion on M-Cr-Al-Y alloys[J].Materials Science and Engineering, 1987, 88: 348-348.

[31]NICHOLLS J R.Coatings for high temperature structural materials [R].NMAB report of the NRC.Washington DC: National Academic Press, 1996.

[32]TAYLOR T A, BETTRIDGE D F.Development of alloyed and dispersion-strengthened MCrAlY coatings[J].Surface and Coatings Technology, 1996, 86/87: 9-14.

[33]YOUNG S G, ZELLARS G R.A feasibility study of a diffusion barrier between Ni-Cr-Al coatings and nickelbased eutectic alloys[J].Thin Solid Films, 1978, 53(2):241-250.

[34]LOU H Y, WANG F H.Effective of Ta, Ti and TiN barriers on diffusion and oxidation kinetics of sputtered CoCrAlY coatings[J].Vacuum, 1992, 43(5/6/7): 757-761.

[35]BURMAN C, ERICSSON T, KVERNES I, et al.A comparison between different compounds for improving the corrosion protection of FeCrAlY coatings on superalloys[J].Surface and Coatings Technology, 1988,36(1/2): 1-12.

[36]LEVERANT G R, ARPS J, CAMPBELL J, et al.Method of forming a diffusion barrier for overlay coatings:US6143141 [P].1997-09-12.

[37]COAD J P, RICKERBY D S, OBERLANDER B C.The use of titanium nitride as a diffusion barrier for M-Cr-Al-Y coatings[J].Materials Science and Engineering, 1985,74(1): 93-103.

[38]REICHERT K.Thermal stability of Al-O-N PVD films and comparison with Al2O3films as diffusion barriers[J].Surface Engineering, 1999, 15(2): 163-167.

[39]MULLER J, SCHIERLING M, ZIMMERMANN E, et al.Chemical vapor deposition of smooth α-Al2O3films on nickel base superalloys as diffusion barriers[J].Surface and Coatings Technology, 1999, 120/121: 16-21.

[40]WANG Q M, ZHANG K, GONG J, et al.NiCoCrAlY coatings with and without an Al2O3/Al interlayer on an orthorhombic Ti2AlNb-based alloy: Oxidation and interdiffusion behaviors[J].Acta Materialia, 2007, 55(4):1427-1439.

[41]LI W Z, YAO Y, WANG Q M, et al.Improvement of oxidation-resistance of NiCrAlY coatings by application of CrN and CrON interlayer[J].Journal of Materials Research, 2008, 23(2): 341-352.

[42]LI W Z, WANG Q M, BAO Z B, et al.Microstructural evolution of the NiCrAlY/CrON duplex coating system,its influence on mechanical properties[J].Materials Science and Engineering: A, 2008, 498(1/2): 487-494.

[43]JHA S K, SOHN Y H, SASTRI S, et al.Al-O-N based duplex coating system for improved oxidation resistance of superalloys and NiCrAlY coatings[J].Surface and Coatings Technology, 2004, 183(2/3): 224-232.

[44]GUO C A, WANG W, CHENG Y X, et al.Yttria partially stabilised zirconia as diffusion barrier between NiCrAlY and Ni-base single crystal René N5 superalloy[J].Corrosion Science, 2015, 94: 122-128.

[45]YAO H R, BAO Z B, SHEN M L, et al.A magnetron sputtered microcrystalline β-NiAl coating for SC superalloys.Part II.Effects of a NiCrO diffusion barrier on oxidation behavior at 1100 ℃[J].Applied Surface Science,2017, 407: 485-494.

[46]DAS N N, MANTKOWSHI T E, KING J L, et al.Vapor phase diffusion aluminide process: US6326057B1[P].2001-12-04.

[47]CHERUVU N S, CHAN K S, LEVERANT G R.In-service degradation and life prediction of coatings for advanced land-based gas turbine buckets[J].JSME International Journal A, 2003, 46(4): 635-641.

[48]SURESH S.Graded materials for resistance to contact deformation and damage[J].Science, 2001, 292(5526):2447-2451.

[49]SATO A, HARADA H, KAWAGISHI K.Development of new bond coat “EQ Coating” system[J].Metallurgical and Materials Transactions A, 2006, 37(3): 789-790.

[50]KAWAGISHI K, SATO A, HARADA H.A concept for the EQ coating system for nickel-based superalloys[J].The Journal of the Minerals, Metals and Materials Society, 2008, 60(7): 31-35.

[51]FOSTER J, CAMERON B P.Effect of current density and agitation on the formation of electrodeposited composite coatings[J].The International Journal of Surface Engineering and Coatings, 1976, 54(1): 178-183.

[52]HUANG Y C, PENG X.The promoted formation of an α-Al2O3scale on a nickel aluminide with surface Cr2O3particles[J].Corrosion Science, 2016, 112: 226-232.

[53]ZHENG L F, YOUNG Z, ZHEN H J, et al.Dual effects of co-electrodeposition of CeO2nanoparticles on the grain growth of nanocrystalline Ni matrix[J].Journal of Materials Research, 2017, 32(9): 1741-1747.

[54]WANG X L, PENG X, TAN X X, et al.The reactive element effect of ceria particle dispersion on alumina growth: a model based on microstructural observations[J].Scientific Reports, 2016, 6: 29593.

[55]TAN X X, PENG X, WANG F H.The mechanism for self-formation of a CeO2diffusion barrier layer in an aluminide coating at high temperature[J].Surface and Coatings Technology, 2013, 224: 62-70.

[56]YANG X Y, PENG X, CHEN J, et al.Effect of a small increase in the Ni content on the properties of a laser surface clad Fe-based alloy[J].Applied Surface Science,2007, 253(9): 4420-4426.

[57]YANG X, PENG X, XU C, et al.Electrochemical assembly of Ni-xCr-yAl nanocomposites with excellent high-temperature oxidation resistance[J].Journal of the Electrochemical Society, 2009, 156(5): 167-175.

[58]MYOUNG S W, PARK S H, LEE P H, et al.Phase transformation and oxidation behavior of Pt-modified MCrAlY coatings[J].Progress in Organic Coatings, 2008,61(2/3/4): 316-320.

[59]YUREK G J, PRZYBYLSKI K, GARRATT-REED A J.Segregation of Y to grain-boundaries in Cr2O3and NiO scales formed on an ODS alloy[J].Journal of the Electrochemical Society, 1987, 134(10): 2643-2644.

[60]PRZYBYLSKI K, YUREK G J.The influence of implanted yttrium on the microstructures of chromia scales formed on a Co45 Weight Percent Cr Alloy[J].Journal of the Electrochemical Society, 1988, 135(2): 517-523.

[61]RAMANARAYANAN T A, AYER R, PETKOVICLUTON R, et al.The influence of yttrium on oxide scale growth and adherence[J].Oxidation of Metals, 1988,29(5): 445-472.

[62]RAMANARAYANAN T A, RAGHAVAN M,PETKOVICLUTON R.The characteristic of alumina scales formed on Fe-based yttria-dispersed alloys[J].Journal of the Electrochemical Society, 1984, 131(4):923-931.

[63]WALLWORK G R, HED A Z.The oxidation of Ni-20wt.% Cr-2ThO2[J].Oxidation of Metals, 1971, 3: 229-241.

[64]BENJAMIN J S.Dispersion strengthened superalloys by mechanical alloying[J].Metallurgical Transactions, 1970,1(10): 2943-2951.

[65]WRIGHT I G, WILCOX B A, JAFFEE R I.High-temperature oxidation of Ni-20%Cr alloys containing various oxide dispersions[J].Oxidation of Metals, 1975, 9(3):275-305.

[66]MICHELS H T.The effect of dispersed reactive metal oxides on the oxidation resistance of nickel-20 Wt pct chromium alloys[J].Metallurgical Transactions A, 1976,7(3): 379-388.

[67]WHITTLE D P, EL-DAHSHAN M E, STRINGER J.The oxidation behavior of cobalt-base alloys containing dispersed oxides formed by internal oxidation[J].Corrosion Science, 1977, 17(11): 879-891.

[68]STRINGER J, ALLAM I M, WHITTLE D P.The high temperature oxidation of Co-Cr-Al alloys containing yttrium or hafnium additions[J].Thin Solid Films, 1977,45(2): 377-384.

[69]STRINGER J, WILCOX B A, JAFFEE R I.The hightemperature oxidation of nickel-20wt.% chromium alloys containing dispersed oxide phases[J].Oxidation of Metals, 1972, 5(1): 11-47.

[70]FLOWER H M, WILCOX B A.In situ oxidation of Ni-30 wt%Cr and TDNiCr in the high voltage electron microscope[J].Corrosion Science, 1977, 17(3): 253-264.

[71]PINT B A.Experimental observations in support of the dynamic-segregation theory to explain the reactive-element effect[J].Oxidation of Metals, 1996, 45(1/2): 1-37.

[72]GOLIGHTLY F A, STOTT F H, WOOD G C.The influence of yttrium additions on the oxide-scale adhesion to an iron-chromium-aluminum alloy[J].Oxidation of Metals, 1976, 10(3): 163-187.

[73]SMEGGIL J G, FUNKENBUSCH AW, BORNSTEIN N S.A relationship between indigenous impurity elements and protective oxide scale adherence characteristics[J].Metallurgical Transactions A, 1986, 17(6): 923-932.

[74]LEES D G.On the reasons for the effects of dispersions of stable oxides and additions of reactive elements on the adhesion and growth-mechanisms of chromia and alumina scales-the “sulfur effect”[J].Oxidation of Metals,1987, 27(1/2): 75-81.

[75]GUO H B, WANG X Y, LI J, et al.Effects of Dy on cyclic oxidation resistance of NiAl alloy[J].Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1185-1189.

[76]ZHANG T, GUO H B, GONG S K, et al.Effects of Dy on the adherence of Al2O3/NiAl interface: a combined first-principles and experimental studies[J].Corrosion Science, 2013, 66: 59-66.

[77]LI D Q, GUO H B, WANG D, et al.Cyclic oxidation of β-NiAl with various reactive element dopants at 1200 ℃[J].Corrosion Science, 2013, 66: 125-135.

[78]THANNEERU R, PATIL S, DESHPANDE S, et al.Effect of trivalent rare earth dopants in nanocrystalline ceria coatings for high-temperature oxidation resistance[J].Acta Materialia, 2007, 55(10): 3457-3466.

[79]SANCHEZ L, BOLIVAR F J, HIERRO M P, et al.Effect of Ce and La additions in low temperature aluminization process by CVD–FBR on 12%Cr ferritic/martensitic steel and behaviour in steam oxidation[J].Corrosion Science, 2008, 50: 2318-2326.

[80]ZHAO X S, ZHOU C G.Effect of Y2O3content in the pack on microstructure and hot corrosion resistance of YCo-modified aluminide coating[J].Corrosion Science,2014, 86: 223-230.

[81]WANG K L, ZHU Y M, ZHANG Q B, et al.Effect of rare earth cerium on the microstructure and corrosion resistance of laser cladded nickel-base alloy coatings[J].Journal of Materials Processing Technology, 1997,63(1/2/3): 563-567.

[82]LAN H, ZHANG W G, YANG Z G.Investigation of Pt-Dy co-doping effects on isothermal oxidation behavior of(Co, Ni)-based alloy[J].Journal of Rare Earths, 2012,30(9): 928-933.

[83]HE J, GUO H B, ZHANG Y L, et al.Improved hot-corrosion resistance of Si/Cr co-doped NiAlDy alloy in simulative sea-based engine environment[J].Corrosion Science, 2014, 85: 232-240.

[84]WESSEL E, KOCHUBEY V, NAUMENKO D, et al.Effect of Zr addition on the microstructure of the alumina scales on FeCrAlY-alloys[J].Scripta Materialia, 2004,51(10): 987-992.

[85]PINT B A, HAYNES J A, BESMANN T M.Effect of Hf and Y alloy additions on aluminide coating performance[J].Surface and Coatings Technology, 2010,204(20): 3287-3293.