热冲压前后镀层钢板点焊性能对比研究

周少云 陈 寅 冯冠文 方 芳

(宝钢股份中央研究院武汉分院(武钢有限技术中心) 湖北 武汉:430080)

近年来,汽车热成形零件的市场需求呈爆发式增长趋势,热成形零件在白车身上的应用比例高达45%,预计未来五年将增长一倍以上[1]。热成形高强钢已是国内钢铁企业提升汽车用钢竞争力的必然选择。通过热成形技术可克服冷成形中存在的回弹严重、成型困难及成型开裂[2]等难题。

在较早的热成形技术中,钢板的表面没经过镀层处理,热成形过程中表面会发生一定程度的氧化,产生表面脱碳和氧化起皮现象,降低了生产效率,可采用抛丸的方法除去表面氧化物。随着热成形技术的发展,镀层技术越来越多地应用于热成形钢。镀层可以防止热成形过程中表面氧化和脱碳,还能提高漆装后的防腐蚀性能。

镀锌技术是汽车工业中最成熟应用最广泛的镀层技术,为了提高镀层的切口保护性,热镀纯锌(GI)和热镀合金化(GA)镀层逐渐发展起来。但由于液态锌会诱导基体开裂,限制了锌基镀层的推广应用[3,4],所以本文针对GI和GA镀层热成形钢进行点焊性能对比研究,为实际生产提供指导。

1 实验材料和方法

试验钢为1500MPa级热成形钢冷轧板(22MnB5),板厚1.5mm。采用热浸镀工艺模拟试验机进行热镀试验,标准试样尺寸为220mm×110mm×1.5mm。热浸镀工艺如下:试样在红外炉内以5℃/s的速度加热到750℃,保温60s,在冷却仓内经缓冷再快冷到460~490℃至锌锅进行热镀。镀后试样在热处理炉中分别加热到930和910℃,并保温5min,然后在冲压机上采用平板模具进行热冲压,保压时间是20s。

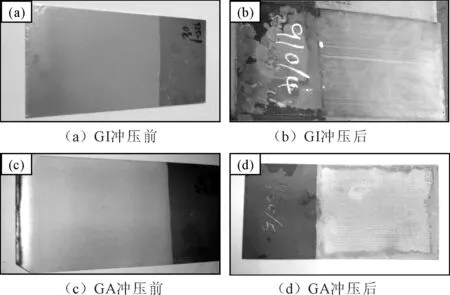

将热冲压前后的镀层试样宏观形貌如图1所示,在有效的镀层区域按点焊要求制备成110mm×20mm的条状试样,共20对。在中频直流DBZ-160点焊机上进行实验,每对试样搭接长度不低于20mm。

图1 热冲压前后宏观镀层形貌

2 结果与讨论

由于热冲压前、后钢板的强度差距较大,点焊工艺参数需要有部分改变。其中,热冲压前的点焊工艺参数为:中频直流,电极直径6mm,最小焊点直径3.6mm,焊接压力2.5kN,焊接时间200ms。焊点直径≥3.6mm时的电流为下限,3个焊点中两个焊点飞溅时的电流减去200A为上限。而试样经过热冲压后,抗拉强度将超过1500MPa,需要在ZWICK静态拉伸机上在一定的位移范围进行拉伸试验。其点焊工艺参数为:中频直流,电极直径6mm,焊接压力4 kN,焊接时间160ms×3。

每个电流均焊接两次或以上,以出现飞溅确定最大电流、焊点直径超过3.6mm或界面的断裂方式确定最小电流。记录电流、焊点直径、断裂方式、有无飞溅和剪切力大小,对两种镀层的焊接电流范围进行比较。

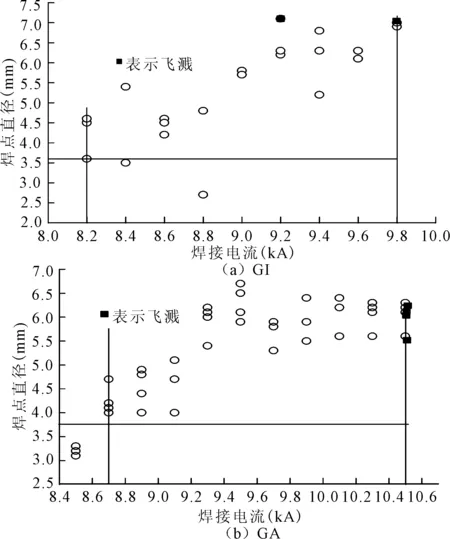

2.1 热冲压前GI镀层及GA镀层点焊性能对比

试验钢在热冲压前的镀层如图1a、图1c所示,可以看出实验室所得镀层较为完整,无可视漏镀点。其中GI镀层较为光亮,GA镀层呈现发亮的灰色。根据上述点焊工艺参数,在中频直流DBZ-160点焊机上进行焊接,根据焊点直径和飞溅的情况,两种镀层的点焊工艺窗口如图2所示。

图2 热冲压前镀层点焊工艺窗口

图2a、2b分别为热冲压前的GI和GA镀层点焊工艺窗口,排除飞溅和焊点直径小于3.6mm的数据,热冲压前的GI镀层焊接电流范围为8.2kA~9.8kA,窗口为1.6kA,GA镀层焊接电流范围为8.7kA~10.3kA,窗口为1.7kA。两种镀层的焊接电流窗口非常接近。实际生产的两种镀层点焊工艺窗口在2.0kA~2.5kA,大生产的镀层板与实验室制备的镀层板相比,镀层厚度更为均匀,点焊工艺窗口较宽,但二者总体差距不大。

2.2 热冲压后GI镀层及GA镀层点焊性能对比

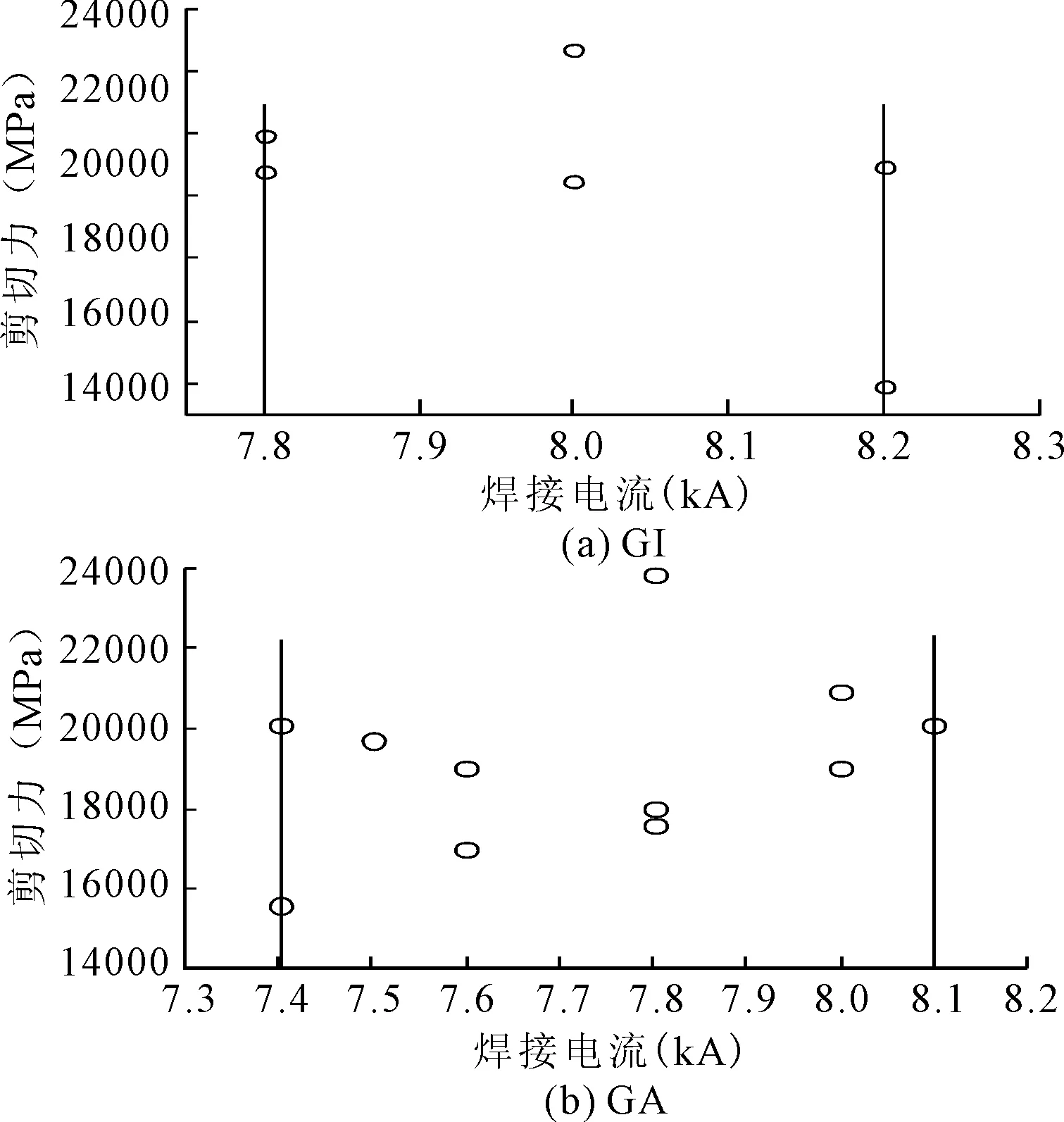

试验钢在热处理炉中经过高温加热并在平板模上冲压后,镀层宏观形貌发生改变,如图1b、图1d所示,试样上未覆盖镀层的位置有明显的氧化铁皮生成。热冲压后GI及GA镀锌的点焊工艺窗口如图3所示。

图3 热冲压后镀层点焊工艺窗口

GI镀层在930℃保温5min热冲压后,原板灰色的镀层表面有一层氧化膜生成,呈现淡淡的黄色,经酒精清洗烘干后直接进行点焊,电流范围为7.8kA~8.2kA,窗口为0.4kA。

GA镀层点焊时出现较多的飞溅,与镀层表面有一层连续的氧化层有较大关系。经酒精清洗烘干后直接进行点焊,电流范围为7.4kA~8.1kA,窗口为0.7kA。

两种镀层在热冲压后进行点焊,焊接窗口均匀较大幅度的降低,均小于1kA。由于两种镀层热处理后表面均生成一层连续的氧化层,对电极损伤严重,这点可在点焊之前增加一道轻抛,可以改善镀层的表面氧化层对焊接性能的影响。但同时,高温下熔融的锌将从表面向基体快速扩散,由于晶界是优先扩散的通道,使得晶界受到极大的弱化,出现液态金属脆(LME)。对比图2b、图3b,可以发现GA镀层在热处理前后点焊工艺窗口有一定的缩小,但没有GI(图2a、图3a)镀层严重,可以认为GA镀层随液态金属脆的敏感性要低于GI镀层。

3 结论

试验钢在热处理前后镀层的点焊性能差距较大。热处理前,GI镀层焊接电流范围为8.2kA~9.8kA,窗口为1.6kA;GA镀层焊接电流范围为8.7kA~10.3kA,窗口为1.7kA。

热处理后,镀层表面均有一层氧化层,对焊接性能影响较大。同时,由于纯锌层对液态金属脆更为敏感,液态锌易向晶界扩散,焊接性能大幅度降低。在未经轻抛的条件下对点焊性能进行统计,GI镀层焊接电流范围为7.8kA~8.2kA,窗口为0.4kA;GA镀层焊接电流范围为7.4kA~8.1kA,窗口为0.7kA。

[1]Yunjie Bi, Guanwen Feng, Fang Fang, Rui Ge, Shaoyun Zhou. The development of the coated hot forming steels at WISCO. Proc. of CHS2 5th International Conf. on Hot Sheet Metal Forming of High-Performance Steel[J]. Toronto, Canada,2015:371-377.

[2]Chen P and Koc M. Simulation of sringback variation in forming of advanved high strength steels[J]. Journal of Materials Processing Technology,2007,190(1-3):189-198.

[3]R Grigorieva, P Drillet and J Mataigne. Study of Cracks Propagation inside the Steel on Press Hardened Steel Zinc Based Coatings[C]. Galvatech11, Genava,2011.

[4]Thomas KurzLinz. Zinc-based Coating Technologies and PHS Applications. Expert session, the North American GAP Program Review Meeting, Mississippi, October 8-9,2014.