装配式全回转混凝土浇筑装置的设计与应用

谭英辉 闫雁军 邓勇平

上海建工七建集团有限公司 上海 200050

1 概述

混凝土的浇筑方式主要有汽车泵、固定泵及无动力(串筒、溜槽等)浇筑。汽车泵布置灵活,浇筑覆盖范围较大,应用较多;固定泵具有极大的扬程,目前已实现300 m以上超高层的一泵到顶,汽车泵无法浇筑的区域也可达到,但因泵管位置限制,其位置调整灵活度差,且浇筑中移动泵管的浇筑方式繁琐,虽可加布料机解决部分问题,但布料机的布设也有较多要求。无动力(串筒、溜槽等)浇筑因较快的浇筑速度、节省费用、噪声小等优点,逐渐被广泛应用。本文提出装配式全回转浇筑装置,将混凝土从搅拌车中放料后通过本装置直接输送(自流)到深基坑指定浇筑部位,装置可循环利用,浇筑过程绿色环保[1-5]。

2 装配式全回转浇筑装置的设计、安装与维护

2.1 装配式全回转浇筑装置的设计

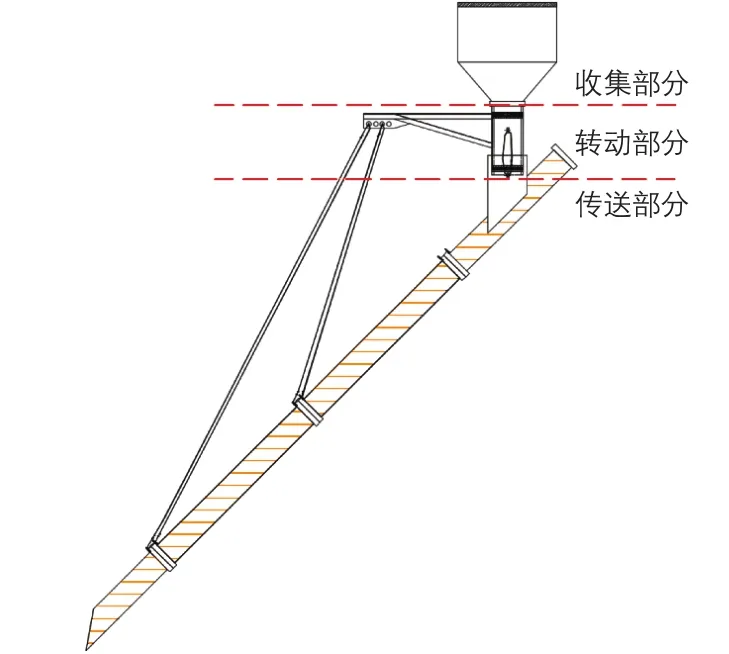

装置系统主要由收集、转动、传送这3部分组成。

2.1.1 收集部分

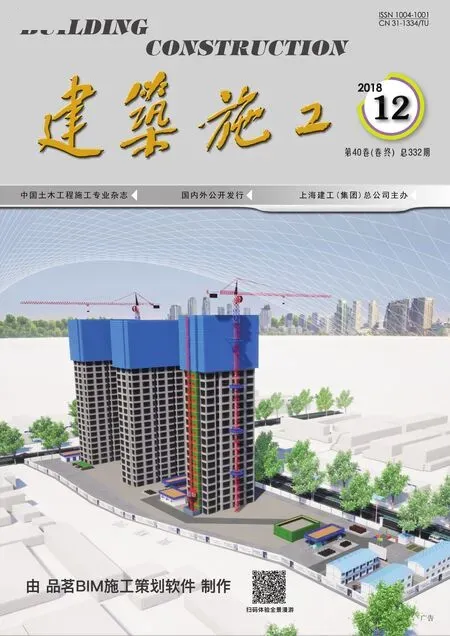

收集部分包含料斗与支架(图1),料斗壁采用厚4 mm的钢板、周边采用50 mm×4 mm角钢护边,通过支架固定于栈桥或者支撑梁上。为防止大石块或搅拌车中的旧料进入料斗中堵塞料斗,可在现场用φ14 mm钢筋单层双向焊接成钢筋网,挂在料斗上口(与料斗大小相适应),亦可定加工型钢网片。

图1 收集部分

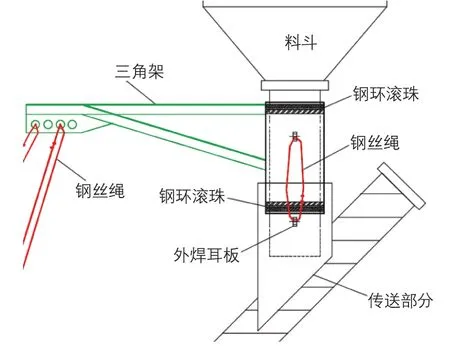

2.1.2 转动部分

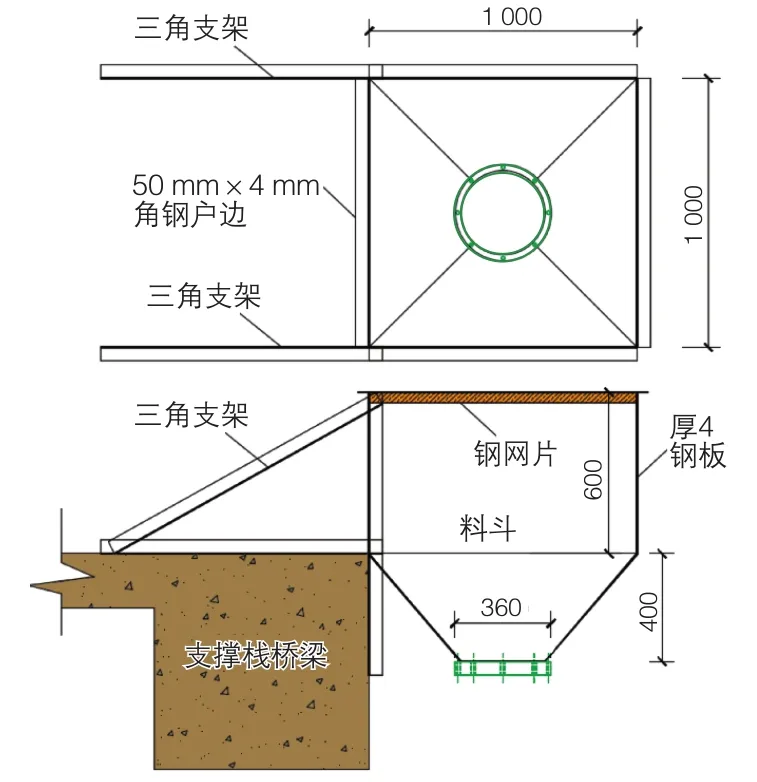

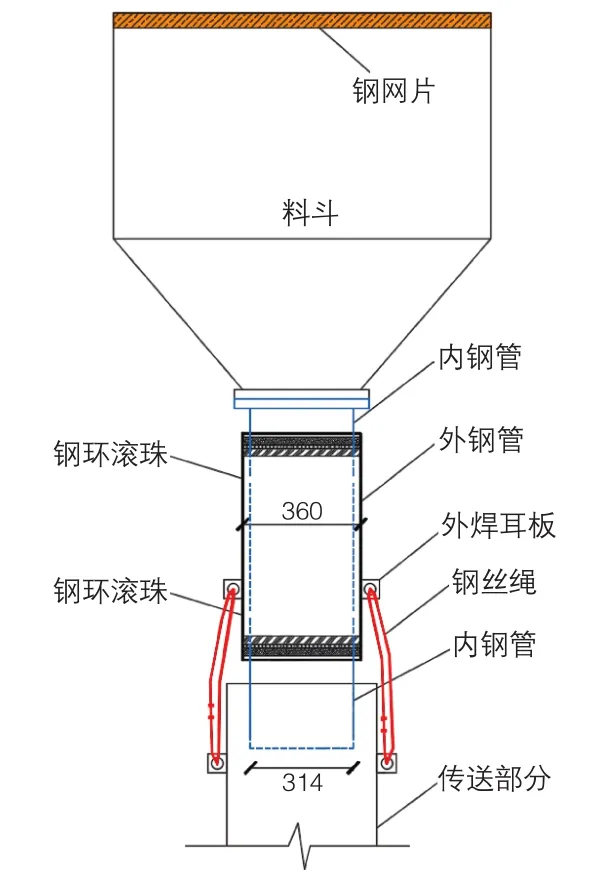

转动部分承接料斗与下面的传送部分,包括内外2层钢管(图2)。料斗下方通过法兰连接一段φ314 mm短钢管作为转动部分的内钢管,其外层钢管焊接2个耳板并通过钢丝绳与其下的传送部分钢管连接。

图2 转动装置立面

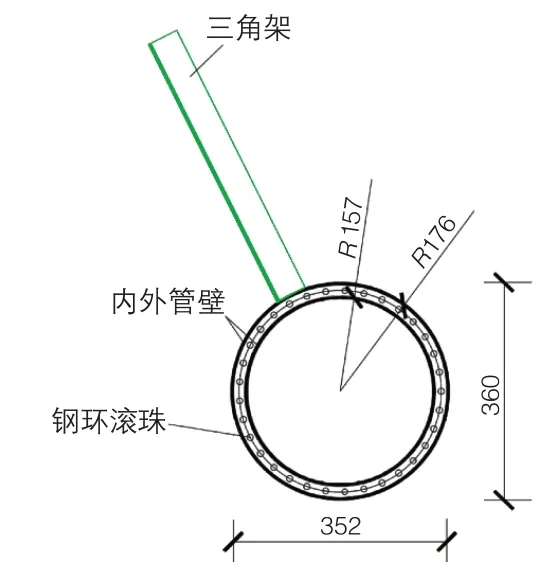

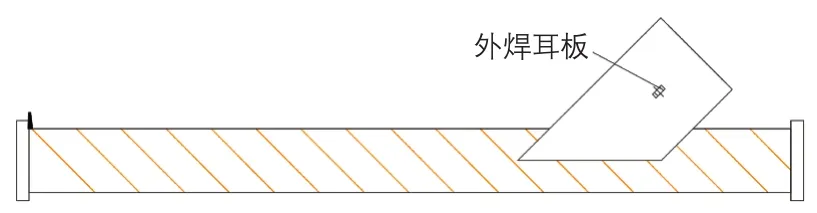

外钢管(图3)管壁厚4 mm,于上下两端内壁焊接2圈厚1 cm的钢环,外壁上焊接1个三角架和2块耳板,通过2根钢丝绳(带法兰螺栓)实现与传送部分的拉结,增强传送部分的稳定性(图4)。

图3 外钢管立面、剖面

图4 转动装置侧面

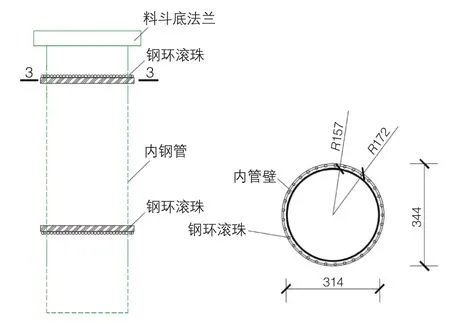

内钢管(图5)管壁厚4 mm,于上下两端外壁焊接2圈厚1 cm的钢环。

图5 内钢管立面、剖面

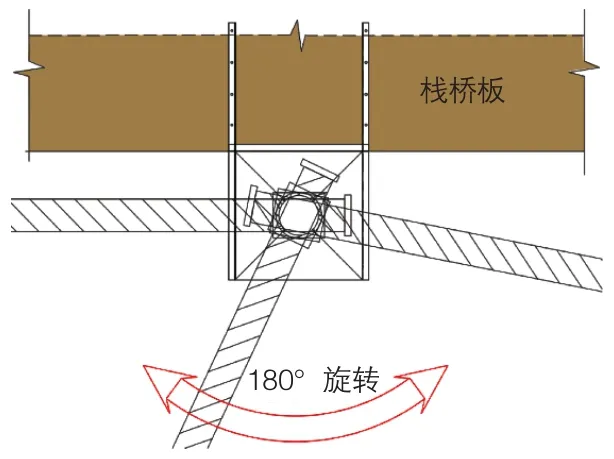

外钢管套内钢管后,再焊接外钢管所附钢环,形成2组一大一小的圆环,内外钢管相互卡位,内外钢管钢环之间设置偶数颗钢珠(图6),这样可实现360°的灵活旋转(图7),栈桥南边转动180°,北侧亦可转动180°。

图6 内外钢环滚珠平面

图7 转动装置旋转角度示意

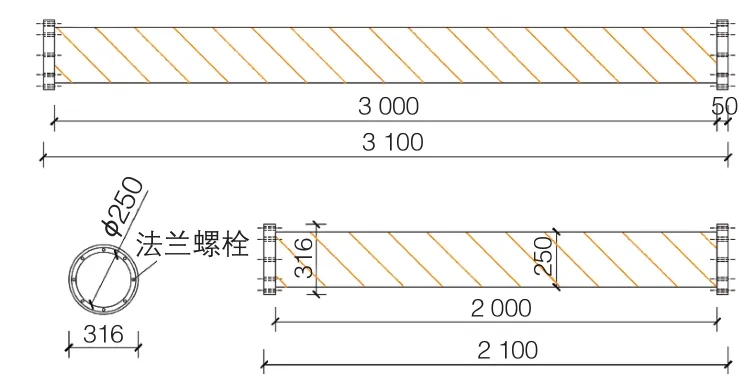

2.1.3 传送部分

传送部分(图8)由偶数根标准钢管通过法兰连接,钢管直径250、270 mm,壁厚为4 mm,长度为2000、3000 mm。混凝土在其中自流淌布料至指定混凝土浇筑区域。

转动部分通过钢丝绳拉接传送装置的首节钢管(图9),箱型开口处收集从转动部分内钢管自流淌的混凝土。

施工中,可将末节钢管端部做成弯管,或者再连接橡胶管,以便浇筑。也可加设一个溜槽,实现末端360°旋转布料和延伸布料距离。

图8 传送装置-钢管

图9 传送装置-首节钢管

2.1.4 装配式全回转浇筑装置多套组合

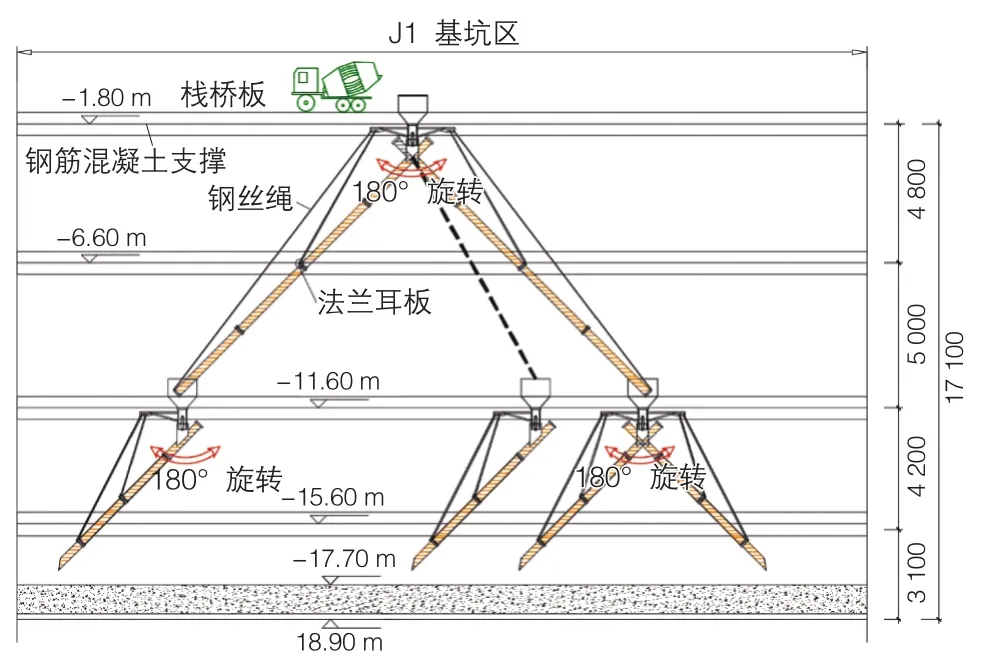

在一套装配式全回转浇筑装置的整体布置中(图10),从上至下分别布置收集部分、转动部分、传送部分。

图10 单套装置立面

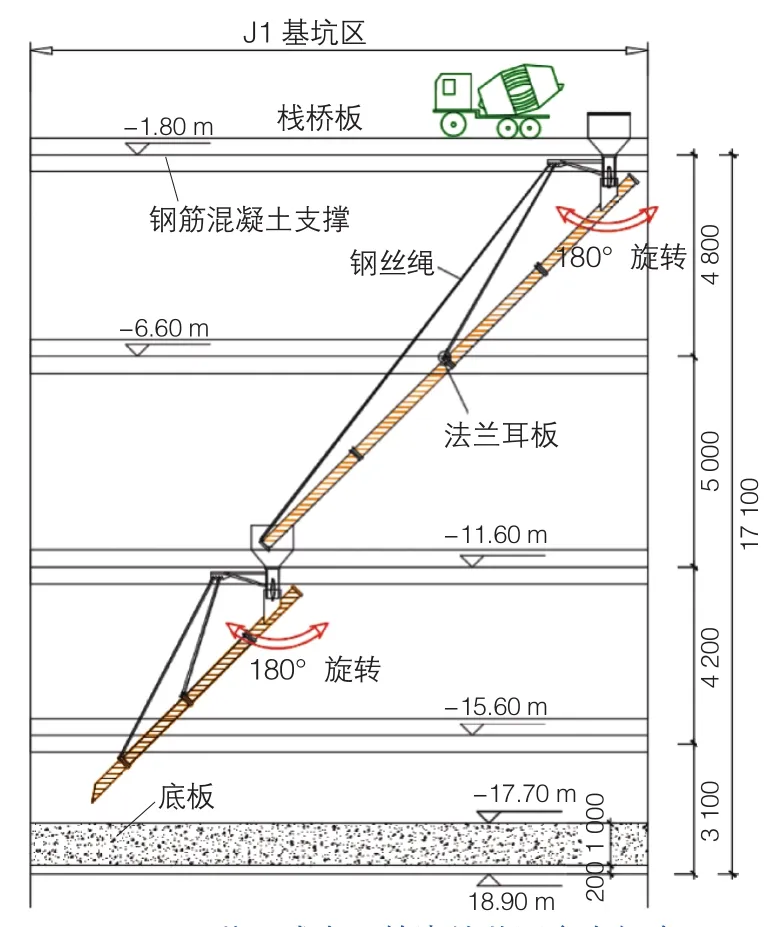

现场可实现装配式全回转浇筑装置多套组合(图11),因为消能角度要求和基坑施工深度考虑,单套装置伸展深度有限,为满足现场施工可操作性,可设置2套装配式全回转浇筑装置,上部装置钢管出口对接好下部装置的收集料斗,混凝土浇筑时可顺钢管自流淌至指定浇筑区域。

因2套装配式全回转浇筑装置的转动部分均可360°旋转,现场施工时可视浇筑空间,调整上部装置旋转180°,下部设置多套装置与之对接(图12),可实现最大的混凝土浇筑作业面。

2.2 装配式全回转浇筑装置的安装流程

加工厂制作运输至施工现场,组装转换装置→现场测量放线,定料斗位置及延伸路径→支撑梁上搭设悬挑钢管脚手架操作平台→指定位置安装收集、转换装置,料斗支架与支撑栈桥螺栓连接→起吊安装多截钢管,安装钢丝绳→检查验收合格后准备施工

图11 装配式全回转浇筑装置多套组合

图12 组合最大作业范围立面

2.3 施工要求

装配式全回转浇筑装置对钢丝绳拉接、螺栓连接、钢结构加工焊缝有较高要求。

2.3.1 钢丝绳拉接

采用磷化涂层钢丝绳φ20 mm。钢丝绳使用前必须检查绳索是否损坏,不得有急剧的曲折、环圈、跳丝或砸扁等缺陷。

其末端结成绳索时,最少用3个卡子,若用编结法,则其编结部分长度不少于钢丝绳直径的15倍,且最短不少于30 cm。

现场严禁用打结的方法进行钢丝绳连接,并于钢丝绳两端各设置一段同材质的保护绳,保护绳与钢丝绳通过卡箍连接。

钢丝绳表面不应存在GB/T 8706—2017《钢丝绳 术语、标记和分类》中规定的制造缺陷,须满足GB/T 20118—2006《一般用途钢丝绳》规范要求,方可进行施工使用。

使用过程中如发现出油现象(新绳除外)即表明钢丝绳变形很大,应立即停止工作,进行检查处理。

2.3.2 螺栓连接

施工使用的螺栓应外观良好,有足够的机械强度。在连接前,应对构件及螺栓进行全面检查,螺母螺栓应完好无裂纹,螺母应能轻松拧紧,不得使用外观检查不合格的产品。螺栓应与连接面垂直,与构件间不应有间隙。

施工过程中,应严密监视螺栓连接是否松动、移位、变形,做到及时检查处理。

2.3.3 焊缝检测

焊缝质量是影响装配式全回转浇筑装置整体质量的重要因素。工厂制作过程中应按照相关规范或设计要求对不同等级的焊缝进行检测。

现场施焊焊缝应进行100%无损检测。凡是检测不合格的焊缝必须敲掉重新焊接后再次进行检测,检测合格方可验收使用。

2.4 装配式全回转浇筑装置的维护要求

在装配式全回转浇筑装置的后续使用过程中要安排专人对其进行巡检。

重点查看螺栓、焊缝、钢丝绳拉接以及可能出现的筒管堵塞问题,如发现螺栓松动应立即停止使用并马上联系安装单位对螺栓施拧紧固;如焊缝出现问题应立即停止使用并对其进行无损检测,采取补救措施,验收合格后方可继续使用;如钢丝绳发生超过限值的变形或者断开脱落,应立即停止使用,进行检测加固,完成并验收合格后方可继续使用。如发现施工过程中筒管堵塞,混凝土自流淌受阻,应立即检查疏通,使浇筑继续进行。

另外,应为装配式全回转浇筑装置搭建专门的检修平台以方便巡检与维护作业。

3 预制装配式全回转浇筑装置的应用

3.1 工程概况

上海董家渡金融城工程项目J地块,基坑东西向最长处为156 m,南北向最长为105 m,基坑面积13 977 m2。底板平面标高-17.7 m,塔楼区域底板底面标高-19.7 m,非塔楼区域底板底面标高-18.7。底板垫层为厚200 mm的C20混凝土。

塔楼区域挖土深度为-19.9 m,非塔楼区域挖土深度为-18.9 m。底板中深基坑面标高为-23.0~-19.3 m。承台厚度1.3~3.1 m不等。J区底板T2塔楼区域浇筑大底板混凝土共9 500 m3左右。

3.2 底板浇筑策划方案对比

3.2.1 策划方案一

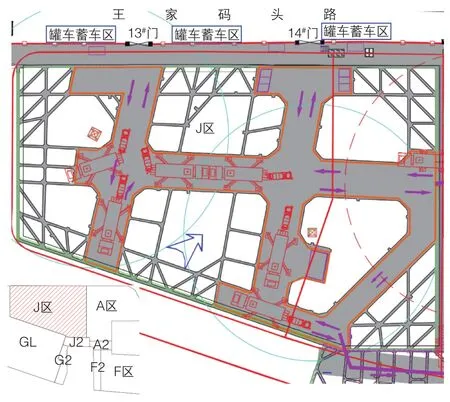

不使用装配式全回转浇筑装置。共布置5台汽车泵于栈桥板上,13#门进出供料给西侧3台汽车泵,东西栈桥能布置2台汽车泵全支腿施工,14#门进出供料给东部3台汽车泵,混凝土搅拌车于基坑北侧王家码头路上蓄车(图13)。

图13 策划方案一平面布置

因为受栈桥宽度限制,东西向栈桥交通受阻,场地内交通路线无法做到环通。另外,13#门与14#门进出车辆可能会引起现场会车混乱,虽然可以考虑从基坑东侧紧邻的A区、东南侧相邻F区运输车辆,但13#门对应的3台泵车交通仍存在阻碍,整体施工速度较缓。

3.2.2 策划方案二

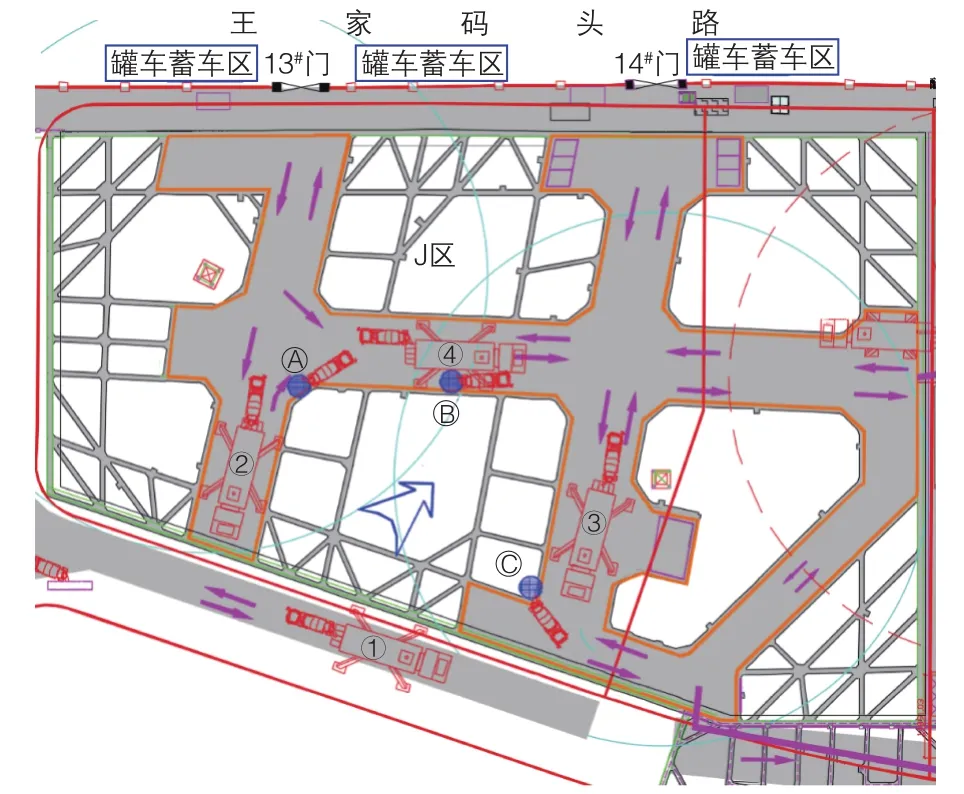

用3台汽车泵+6部装配式全回转浇筑装置(3套浇筑组合体)+2台备用泵,施工过程中,待A、B装配式全回转浇筑装置施工完毕后,再启动4#汽车泵浇筑栈桥北侧底板。1#泵车供料可利用基坑外西侧12#门进出,交通压力较小;13#门进混凝土搅拌车供料给2#泵车、A/B装配式全回转浇筑装置,搅拌车可从东侧A区离开现场;14#门供料给3#泵车、C装配式全回转浇筑装置,搅拌车从南侧道路到F区大门离开现场(图14)。

图14 策划方案二平面布置

东西栈桥上布置2套装配式全回转浇筑装置组合,仍有足够的道路宽度保证东西向交通车辆运输无阻,场地交通环通,使得整个浇筑施工流程有条不紊、高效进行(图15)。

图15 装配式全回转浇筑装置应用现场

3.2.3 方案对比

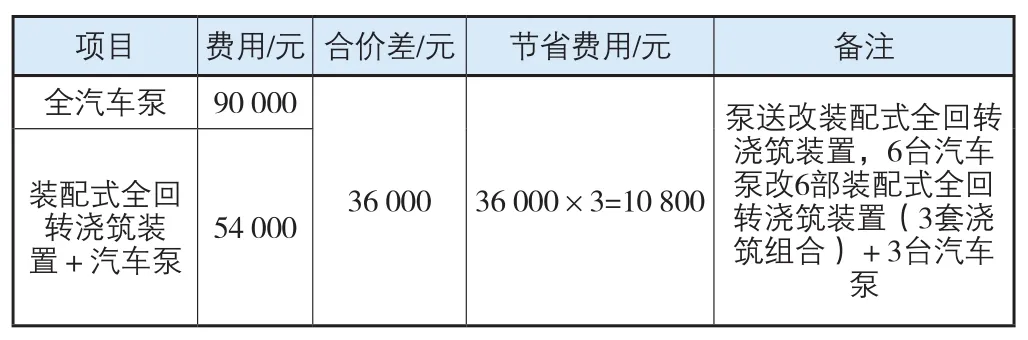

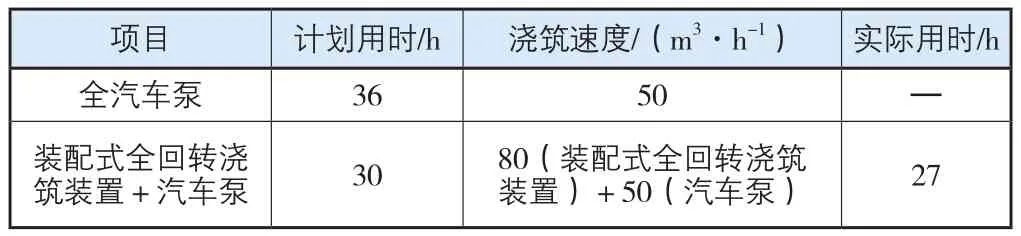

考虑到交通组织以及施工效率,实际施工采用方案二。最终通过装配式全回转浇筑装置自流淌浇筑至指定底板区域的就有近4 500 m3,节省了泵送费逾10万元。装配式全回转浇筑装置的峰值浇筑速度高达550 m3/h,平均浇筑速度352 m3/h,远超汽车泵浇筑速度,采用方案二历时27 h完成全部底板浇筑作业。同时,将本项目策划方案一(全汽车泵浇筑方式)与实际应用方案(汽车泵+装配式全回转浇筑装置)进行了对比(表1、表2)。

表1 经济性对比

表2 浇筑效率对比

对比结果显示,相比较汽车泵浇筑,装配式全回转浇筑装置在经济性和浇筑效率方面具有极大的优势。

4 结语

本文简要地说明了装配式全回转浇筑装置的设计、安装与维护,对使用过程中的控制点进行了阐述,并通过实际工程分析比较了2个策划方案的优缺点,最后结合设计与现场施工案例成果,发现如下装配式全回转浇筑装置的优势[6-9]:

1)绿色无污染,系统本身不耗费任何能量,无任何污染物产生。

2)定型化工具,安装简单、机动性强、浇捣速度快。

3)不受限于施工场地,利于浇筑现场组织交通,特别适合中心城区场地狭窄的混凝土浇筑组织。

4)在旋转半径内实现串筒的旋转布料,克服固定泵泵送灵活性差的缺陷。

5)可组合成多级系统,消能效果好,可实现较深基坑的混凝土浇筑。

6)系统本身可循环利用,节约成本,且节省泵送费等,经济效益好。