铝合金模板在超高层钢柱环梁复杂节点中的应用

李孝楠 任范林 刘 源

中建一局华江建设有限公司 北京 100161

1 工程概况

广西南宁GIG国际金融资本中心工程总建筑面积约为123 000 m2。地下5层,地上43层,建筑高度210.45 m,建筑平面形状复杂,呈多曲线圆弧形花瓣状。4层以上为标准层,标准层层高4.5 m。该工程结构形式为混凝土框架核心筒结构,外框柱为16根钢管混凝土柱,钢管柱强度等级为Q345B,直径为900~1 300 mm,壁厚20 mm,从地下5层延伸至地上33层,33层以上外框柱为混凝土柱。

2 钢管混凝土结构模板选择

2.1 模板配置要求

1)塔楼地上标准层40层,宜选用周转次数多的模板。

2)水平模板只需要根据结构变化增减或替换一定数量的模板即可实现模板的整体拼装。

3)超高层建筑要求模板体系安全方便,施工效率高。

4)钢管混凝土环梁模板需定型化,安拆方便且保证环梁成型后的观感质量。

2.2 各类型模板对比分析

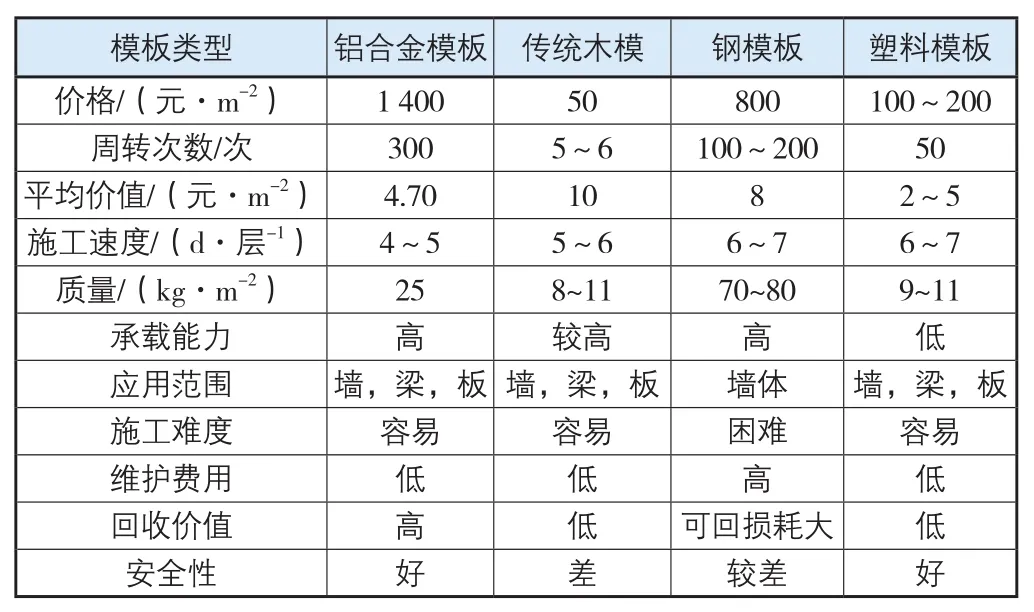

经过多种模板体系技术经济对比分析(表1),综合技术、工期、成本、安全、文明措施、环保措施等多种因素考虑,最终选定采用铝合金模板体系。铝合金模板周转使用次数明显高于木模、钢模板、塑料模板等,尤其在层数高的超高层建筑施工中优势显著。经测算,本工程采用铝合金模板与传统模板费用基本持平[1-2]。

表1 各类型模板对比分析

3 铝合金模板设计

3.1 钢管混凝土柱环梁节点

3.1.1 钢管混凝土环梁节点模板选择

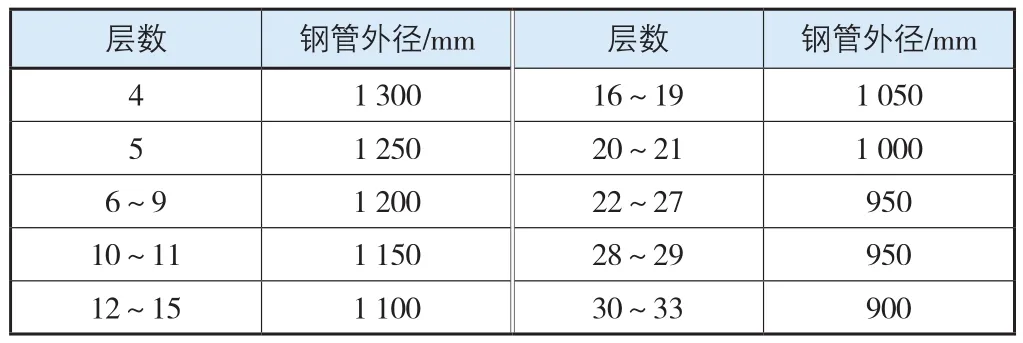

本工程外框柱为16根钢管混凝土柱,从地下5层延伸至地上33层,环梁通过钢管壁贴焊的2道钢筋抗剪环与钢管混凝土柱进行连接,每层16个环梁,共计608个钢管混凝土柱环梁。环梁数量较多,且环梁直径随钢管柱直径不断变化(表2),因此,钢管混凝土柱环梁的施工直接影响整体工程的施工进度及工程质量。

表2 钢管柱直径变化

传统钢筋混凝土环梁模板主要有以下2种形式;

1)形式1:采用普通平面木模板锯条散拼,内侧采用镀锌铁皮连接成整体,外围加固体系采用木模+木方、钢管加固。

2)形式2:采用定型钢模+型钢抱箍加固。

形式1浇筑混凝土的观感质量差,难以满足环梁优美的圆弧形外观,且浪费平面木模板;而形式2采用定型钢模成本高,在狭小场地安装、拆模极其不便。这2种形式在施工成本、施工质量及施工效率上均存在较大的限制,因此环梁节点施工是一大难题。

本工程非标准层以下采用传统木模板施工环梁节点时,1个环梁节点需采用8张整块木模板裁剪拼接,严重浪费材料及人工。

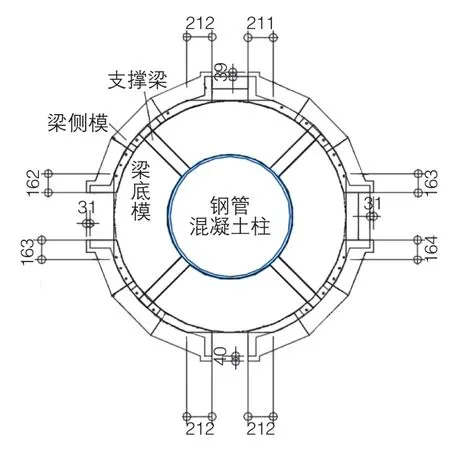

针对钢管混凝土柱环梁节点,本工程采用铝合金模板并在设计时根据不同环梁直径配置4块尺寸相同的模板底模和4块宽100 mm的支撑梁模板,外侧模板采用小块弧形铝模拼接成圆形,小块铝模间采用销钉进行连接;钢管混凝土柱环梁模板与混凝土梁模板采用连接件进行连接。

但因环梁直径变化9次,每次缩小50 mm,如每次环梁直径缩小均重新配置模板,将造成材料浪费和成本增加,故经过技术部深化设计,环梁直径缩小50 mm时不重新配模,模板按环梁直径未变化时施工,环梁模板与钢管柱50 mm间隙处采用套箍封底(套箍底部采用4根立杆支撑)后抹水泥砂浆封闭(图1)。

经过深化设计后,相当于环梁钢筋保护层加大了50 mm,不影响正常结构。当环梁直接缩小100 mm时,重新配置模板。

3.1.2 施工方法

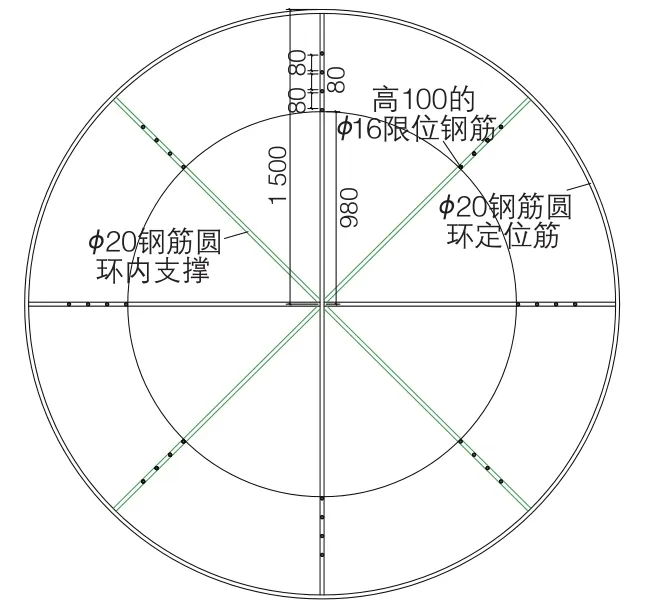

图1 环梁模板平面布置

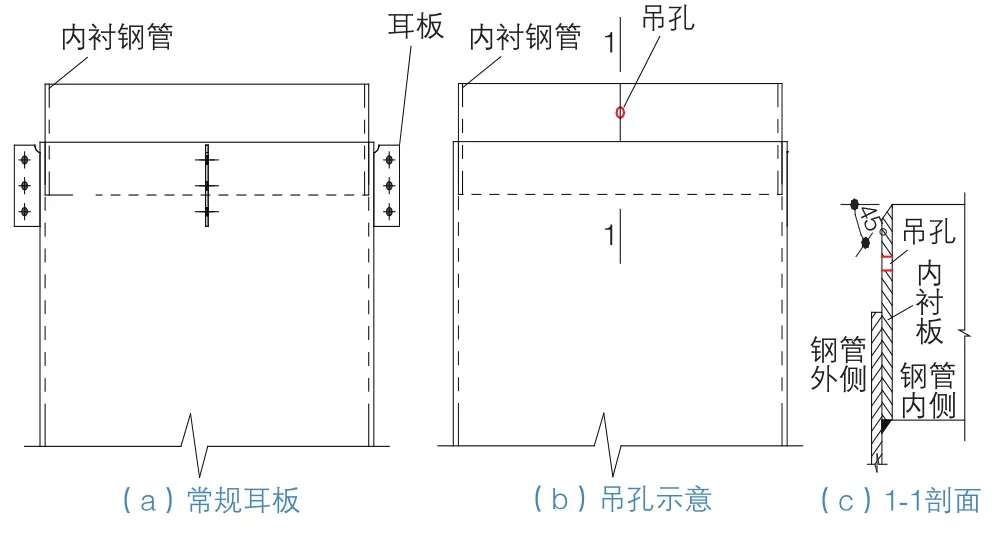

1)项目将钢管混凝土柱进行深化设计,采用两层一吊的方式进行吊装。一般钢构件吊耳均设置于构件外部,钢构件安装完成后切除。但当环梁内侧钢筋外皮与钢管柱外皮间的尺寸小于吊耳宽度时,即会影响环梁钢筋吊装。经过一系列计算及设计确认后,采用在钢管柱内衬钢管对称位置开孔(开孔数量及位置需经过计算确定)的方法,并加大焊接面积,解决了耳板与环梁吊装相冲突的问题。使用磁力钻在钢结构加工厂完成吊孔加工,加工尺寸及位置要精确,保证钢管柱起吊后自然垂直,重心处于钢管柱中心线上(图2)。

图2 内衬管开孔示意

2)钢管混凝土柱吊装完成后安装环梁套箍,并调好标高(套箍长为周长每边做小50 mm,通过螺丝连接)。

3)先安装1块支撑梁模板后再安装支撑立杆。

4)顺时针将环梁底模安装在套箍上。

5)顺时针依次安装剩余3块支撑梁底模和环梁底模。

6)环梁底模安装完成,校正垂直后再安装环梁侧模板。

7)梁侧模板安装时应先安装1/4环梁模板内的圆弧标准板,再安装梁侧的与框架梁连接的异形圆弧板(图3)。

图3 环梁模板

8)根据工程的施工安排,可预先加工若干层钢管混凝土柱环梁。

环梁钢筋下料要精确,环梁环筋采用钢筋弯弧机进行加工,环筋采用定制模具(根据不同环梁直径定制)进行限位点焊。该模具圆环定位筋及圆环内支撑钢筋(长度3 000 mm)均采用φ20 mm钢筋,限位钢筋采用高100 mm的φ16 mm钢筋(间距根据环筋不同间距设置),通过焊接连接成整体(图4)。

图4 环梁环筋限位器示意

吊装时将φ14 mm钢丝绳穿过环梁全部面筋(采用4个吊点,水平间距90°布置,确保起吊安全),吊装处箍筋与主筋应全部点焊加固,防止钢筋变形、绑扎铁丝断裂。环梁钢筋穿过钢管柱下落过程中尽量避免环梁内侧钢筋与柱体摩擦,且下落过程要缓慢,避免环梁撞击模板引起模架垮塌。

3.2 外侧结构梁圆弧模板

本工程建筑平面形状复杂,呈多曲线圆弧形花瓣状;南北侧弧度均为14.25°,东西侧弧度均为14.55°,四角弧度为90°。为了保证工程质量、观感效果及工期要求,梁模板的施工成为关键,只有严格控制梁模板的支设和几何尺寸,才能保证施工完成后形成完美的圆弧曲线,因此需对外侧结构梁铝合金模板进行专门设计,根据不同弧度进行加固。

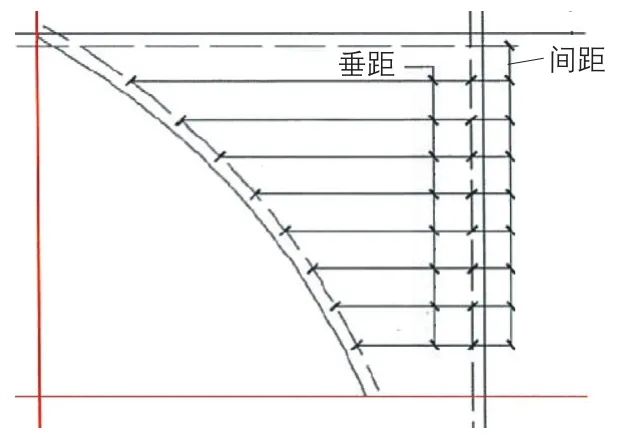

多曲线圆弧形测量控制施工的重点:施工放样依据纵横轴线控制线建立,首先计算圆弧弦点与纵、横轴线的间距和垂距,然后以纵横轴线为依据放样弦点,最后将弦点连成弦线组成近似圆弧(图5)。

本工程外侧结构梁圆弧模板底部支撑采用双立柱支撑,立杆间距900 mm,梁底中间铺板,梁底支撑模板宽100 mm,布置在梁底两侧。为了保证弧形梁上下口径一致,也为了浇筑混凝土时更好地确保圆弧梁的外形,我们在圆弧梁中部增设1道对拉螺杆,并在对拉处模板内侧设置与梁截面相同的水泥支撑条,这样既保证了梁模板的几何尺寸,也保证混凝土浇筑完成后外观曲线的美观。

图5 圆弧线放样

4 本工程铝合金模板优点总结

4.1 周转次数多

铝合金模板周转使用次数明显高于木模、钢模板、塑料模板等,尤其在层数高的超高层建筑施工中。经测算,本工程采用铝合金模板与传统模板费用基本持平。

4.2 节约工期,减少人力物力投入

铝合金模板全部采用工厂预加工后现场组装,安拆方便,减少劳动量,且模板转运无需采用塔吊及卸料平台,每层约节省费用2万元。

4.3 面层免抹灰,降低成本

使用铝合金模板体系,结构面可达到清水混凝土效果,内墙面可取消抹灰找平,从源头上避免了墙面抹灰空鼓等质量通病;减少了水泥、砂的原材料使用和人工的投入,节约材料及人工费用约30元/m2(装修需抹灰位置)。因墙面取消抹灰,工程进度每层缩短1~2 d,大大加快了整体施工进度。

4.4 工程间周转再次利用

本工程铝合金模板体系80%以上的模板为有固定模数的标准板,周转至下一个工地只要修改构件交接处的非标准板,即可实现再利用,节约下一工程的模板费用。

4.5 回收价值高

铝合金模板体系中的铝板报废后仍可按铝回收,残值高,可间接节约该体系的购买成本。

5 结语

施工实践证明,采用铝合金模板不仅加快了工程整体施工进度,确保了工程质量,节约了成本,也解决了本工程钢管混凝土柱环梁节点这一施工难点。同时,铝合金模板系统所有材料均为可再生材料,符合国家对建筑节能、环保、低碳、减排的规定,值得大力推广使用。