大型厂房吊顶反向支撑(转换层)施工技术

刘 达 王 宁 单宝龙 李 新 王永强

中建一局集团装饰工程有限公司 北京 100161

在大型厂房装饰吊顶施工的过程中,由于厂房跨度大、层高高的特点,出现了室内吊顶完成面距顶棚超高、走廊吊顶超宽且顶棚无法生根的问题,普通吊顶施工方法不能满足施工要求,并且相关规范图集只是提及需设置反向支撑或是转换层,并未给出具体的施工方法[1-3]。本文以某第10.5代薄膜晶体管液晶显示器件(TFT-LCD)项目为例,对如何解决此问题进行介绍。

1 工程概况

某第10.5代薄膜晶体管液晶显示器件(TFT-LCD)项目装饰工程有矿棉板、石膏板、铝方通等各类型吊顶,施工总面积约71 500 m2。

在实际施工的过程中,因其层高高(层高基本为6~8 m,部分达到了14.3 m),几乎所有吊顶标高至顶棚的距离都处于2.5~5.3 m之间;而走廊上空更是因各专业管线过多而无法在顶棚生根,且走廊除常规的2.4、3.0、3.6 m宽度外还出现了很多4~6 m的宽度。如何施工超高、超宽的吊顶是本工程的一个重难点。

2 工艺原理

根据JGJ 345—2014《公共建筑吊顶工程技术规程》等相关规范及设计要求,采用设置反向支撑(转换层)的施工方法。对于超高高度≤2 500 mm范围内的吊顶,设置反向支撑以满足受力要求;对于超高高度超过2 500 mm的室内吊顶以及走廊顶棚无法生根的吊顶,设置转换层以满足施工要求,即改吊杆生根部位为转换层,缩短吊杆长度至常规的1 500 mm以内。

3 深化设计

根据深化设计的位置与形式的不同,将吊顶深化设计分为室内吊顶反向支撑(转换层)深化设计和走廊吊顶转换层深化设计2大类。根据吊顶超高高度以及走廊宽度的不同又将2大类各自分为2小类。经过计算验证,各类型的结构受力均满足规范要求。

3.1 室内吊顶反向支撑(转换层)深化设计

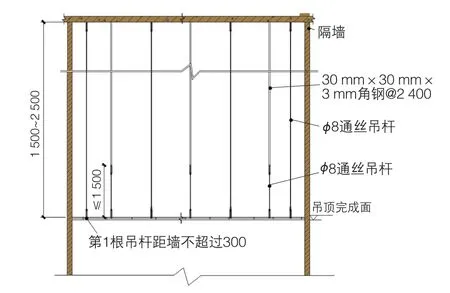

3.1.1 超高高度1 500 mm<H≤2 500 mm

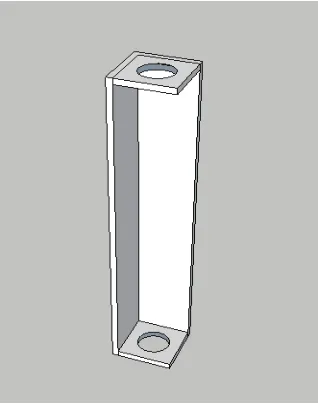

在此超高范围内,使用30 mm×30 mm×3 mm角钢设置反向支撑,反向支撑与通长通丝吊杆间隔布置(梅花形),需要注意的是反向支撑间距不宜大于3 600 mm,距墙不宜大于1 800 mm,反向支撑下方连接的吊杆不能大于1 500 mm(图1)。

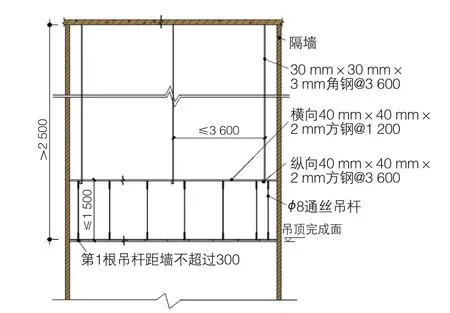

3.1.2 超高高度H>2 500 mm

图1 室内吊顶反向支撑布置深化

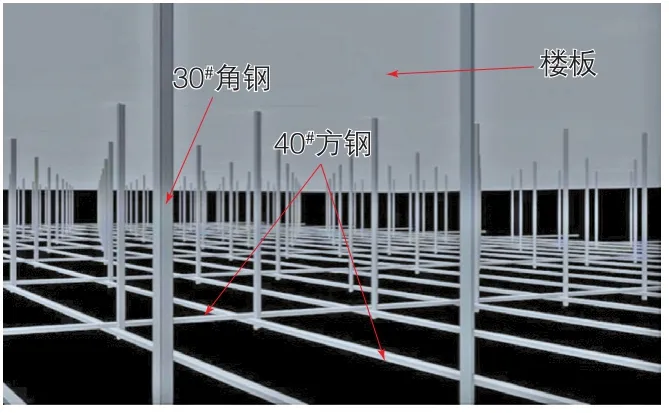

在此超高范围内,使用30 mm×30 mm×3 mm角钢设置反向支撑,40 mm×40 mm×2 mm方钢设置转换层,同样注意反向支撑间距不宜大于3 600 mm,距墙不宜大于1 800 mm(图2)。

图2 室内吊顶反向支撑(转换层)布置深化

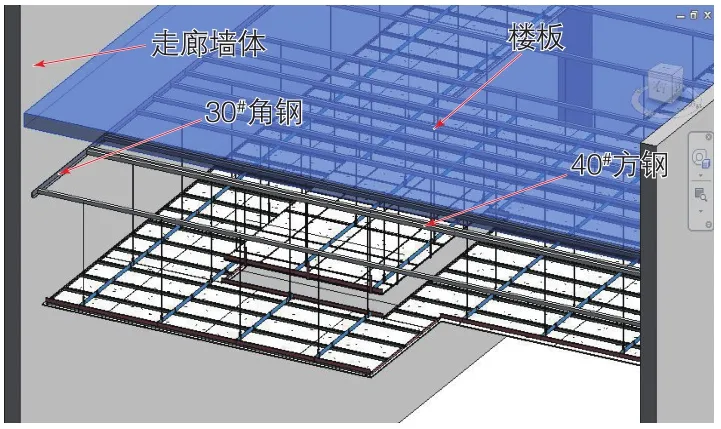

3.2 走廊吊顶转换层深化设计

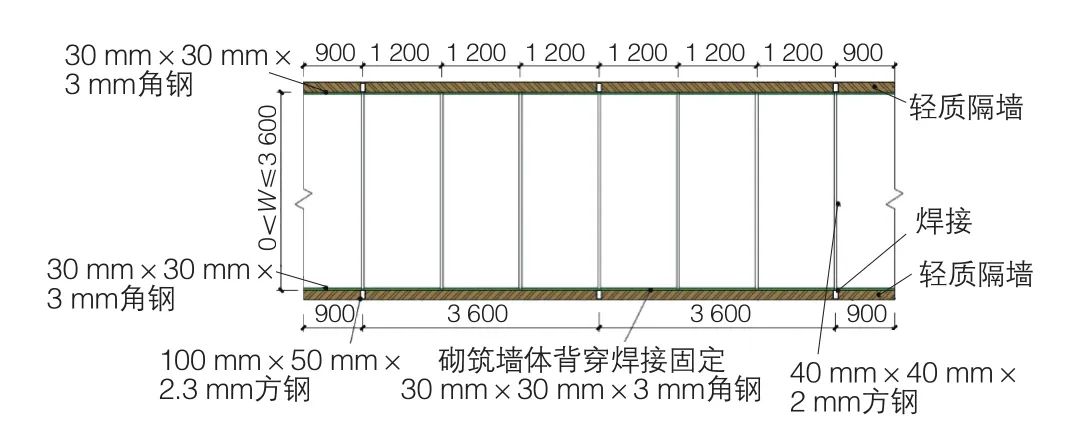

3.2.1 宽度0<W≤3 600 mm

在此宽度范围内,使用30 mm×30 mm×3 mm角钢侧墙生根,40 mm×40 mm×2 mm方钢中间搭设过桥设置转换层(图3)。

图3 走廊吊顶剖平面深化(0<W≤3 600 mm)

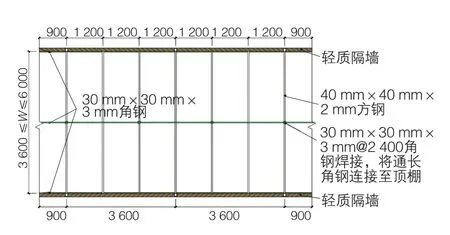

3.2.2 超宽宽度3 600 mm<W≤6 000 mm

在此超宽宽度范围内,在上述走廊吊顶转换层施工方法的基础之上,在方钢中部沿走廊方向通长焊接30 mm×30 mm×3 mm角钢,并连接至顶棚或其他受力构件(图4)。

图4 走廊吊顶剖平面深化(3 600<W≤6 000 mm)

4 施工工艺

4.1 室内吊顶反向支撑(转换层)施工

4.1.1 超高范围1 500 mm<H≤2 500 mm

1)弹线。用水准仪在房间内每个墙(柱)角上抄出水平点(若墙体较长,中间也应适当抄出几点),弹出水准线,从水准线量至吊顶设计高度,用粉线沿墙(柱)弹出吊顶次龙骨的下皮线。同时,按吊顶平面图,在混凝土顶板上定位出吊杆及角钢固定的点位,2种点位使用不同的颜色进行标示。

2)反向支撑角钢施工。用冲击电锤在相应标示点位打孔,孔径应稍大于膨胀螺栓的直径。使用30 mm×30 mm×3 mm角钢裁切成30 mm×30 mm的正方形钢片,中间打孔,孔径宜比通丝吊杆及膨胀螺栓直径略大。将钢片焊接于定尺裁切的角钢两端。角钢上端使用φ8 mm的膨胀螺栓进行固定,间隔2 400 mm(吊杆间距的双倍)梅花状布置。需要注意角钢下端至吊顶完成面的距离不大于1 500 mm(图5)。

3)固定吊挂杆件。顶棚固定吊杆时采用φ8 mm顶爆膨胀螺栓固定;固定于角钢的吊杆采用焊接或六角螺母固定。

4.1.2 超高范围H>2 500 mm

1)弹线。用水准仪在房间内每个墙(柱)角上抄出水平点(若墙体较长,中间也应适当抄出几点),弹出水准线,从水准线量至吊顶设计高度,用粉线沿墙(柱)弹出吊顶次龙骨的下皮线。然后沿次龙骨下皮线上返340 mm弹出转换层下皮线。同时,依据图2以及吊顶平面图,在混凝土顶板上定位出反向支撑角钢固定的点位(房间四周点位与墙的间距≤1 800 mm),并用有颜色的笔进行标示。

2)反向支撑角钢施工。反向支撑施工的方式同上,不同的是下部无需焊接方形钢片,纵横向间距均为3 600 mm。

3)转换层施工。按照不同房间的大小对方钢定尺进行裁切,对于需要固定吊杆的横向方钢,提前在地面定好吊杆位置,使用台钻打孔(注意距墙最近的孔位要按照吊杆固定好后与墙间距≤300 mm的原则进行定位)。将未打孔的方钢沿房间宽度方向间隔3 600 mm焊接到反向支撑下端(最下端的焊点距反向支撑下缘10mm),然后使用已经打孔的方钢按照排列沿房间长度方向间隔1200mm紧贴预先焊接的方钢上端进行焊接,纵横向方钢即形成转换层。转换层纵横向方钢四周距墙的间距为100mm。方钢之间的搭接及对接的焊接方式均选用满焊,焊接完毕后在焊缝位置须涂刷防锈漆。转换层至吊顶完成面的间距≤1500mm(图6)。

图5 角钢作为反向支撑的处理模型

图6 H>2 500 mm反向支撑(转换层)三维效果

3)固定吊挂杆件。使用焊接或穿过横向方钢预留圆孔,并使用六角螺母固定的方式将吊杆固定于横向方钢上。

4.2 走廊吊顶转换层施工

4.2.1 宽度0<W≤3600mm

1)弹线。弹出吊顶次龙骨的下皮线后上返300 mm在墙体两侧弹出转换层角钢下皮线。然后,按吊顶平面图,在墙面角钢下皮线位置弹出过桥方钢的位置线,方钢间距为1 200 mm。

2)墙面角钢施工。将角钢按照弹线位置固定在墙上。对于轻质隔墙,使用燕尾螺丝将角钢固定于轻质隔墙内预埋的钢骨架(轻质隔墙方钢骨架为100 mm×50 mm×3 mm的方钢,施工时按照不同走廊位置的吊顶设计标高上返300 mm沿走廊方向通长设置,为方便寻找预埋方钢位置,需要在隔墙封板时在最外层板的相应方钢下皮位置画线)之上;对于砌筑墙体,使用穿墙螺栓固定角钢;对于钢筋混凝土墙体,使用φ8 mm膨胀螺栓进行固定,固定点间距为600 mm。

3)转换层方钢施工。按照不同走廊的宽度对方钢进行定尺裁切,然后使用台钻在标记的吊杆固定位置打孔(注意距墙最近的孔位要按照吊杆固定好后距墙间距≤300mm的原则进行定位)。将方钢按照墙面预先放线位置焊接于墙面角钢上,采用满焊施工的方式,焊接完毕后,焊缝须涂刷防锈漆(图7)。

4)固定吊挂杆件。使用焊接或穿过横向方钢预留圆孔并使用六角螺母固定的方式将吊杆固定于横向方钢上。

4.2.2 超宽范围3 600 mm<W≤6 000 mm

1)弹线。弹线方式同上。

图7 走廊吊顶三维效果

2)墙面角钢固定。墙面角钢固定方式同上。

3)转换方钢施工。转换方钢施工方式同上。

4)通长角钢焊接。紧贴转换方钢中部上端沿走廊方向通长焊接30 mm×30 mm×3 mm角钢。采用满焊施工的方式,焊接完毕后,焊缝须涂刷防锈漆。

5)通长角钢连接至顶棚或其他受力构件。使用30 mm×30 mm×3 mm角钢间隔2 400 mm(2倍方钢间距)下端垂直焊接在通长角钢上,上端使用焊接的方式连接至顶棚预埋膨胀螺栓或支架。采用满焊施工的方式,焊接完毕后,焊缝须涂刷防锈漆。

4.3 反向支撑(转换层)完工效果

吊顶反向支撑(转换层)施工完成后会同各方进行现场验收,施工质量满足规范要求,验收结果为合格(图8、图9)。

图8 室内吊顶反向支撑(转换层)实际施工效果

图9 走廊吊顶转换层实际施工效果

5 结语

某第10.5代薄膜晶体管液晶显示器件(TFT-LCD)项目通过使用吊顶工程反向支撑(转换层)的施工方法,解决了常规吊顶超高、超宽的问题,具有良好的社会及经济效益,可供其他大型厂房吊顶工程施工借鉴。对于一些异形吊顶或是自重比较大的吊顶需重新进行计算校核。