巨型格构柱施工技术

叶倍君 浦建刚

中亿丰建设集团股份有限公司 江苏 苏州 215131

1 工程概况

1.1 结构概况

ABB厦门工业中心TP-02C项目测试塔长49.7 m,宽43 m。测试塔屋面钢架为单跨,跨度39 m,柱距离为7.1 m。本工程属重型钢结构厂房,采用格构柱+屋面桁架形式,柱脚为杯口式基础。格构柱主柱插入承台2.95 m,檐口高度41.44 m,下肢格构柱至31.6 m,以上为单H型钢柱,屋脊高度42.5 m(图1)。

1.2 施工的重点与难点分析

1)钢柱总长度达44.5 m,最大宽度为3.65 m。吊装时分段越多,高空焊接风险越大,焊接成本越高;吊装时分段少,吊装困难,可能造成永久变形。因此如何选择钢柱吊装分段点是安装的重点。

2)工程混凝土杯口尺寸为420 mm×900 mm×1 850 mm与600 mm×900 mm×1 850 mm,杯口开口小,深度深。应用传统打钢楔千斤顶调整钢柱轴线与垂直度费时费工且精度难保证,因此杯口基础钢柱精度调整是难点一。

图1 巨型格构柱BIM模型

3)巨型格构柱上部为实腹式焊接H型钢柱,下部为格构柱,且上部与下部宽度差将近3 m,重心点和中心点不在一条直线上,吊装过程中容易产生扭曲变形。如何控制吊装过程中巨型格构柱扭曲变形甚至永久变形是难点二。

2 巨型格构柱吊装时分段点方案选择

根据施工经验,我们提出了2种实施方案,即地面拼接完成整根吊装法、分段吊装空中拼接法[1-2]。

1)地面拼接完成整根吊装法:工厂分段加工巨型格构柱,并将其运输至现场,在地面用胎架对钢柱进行拼装焊接成整体,用大型吊车进行吊装。其优势为一次吊装成型,缩短安装工期,地面拼装焊缝质量容易得到保证;其劣势为胎架数量多,钢柱占地面积大,使用机械相对较大,起吊过程更容易发生变形。

2)分段吊装空中拼接法:工厂分段加工巨型格构柱,并将其运输至现场,用吊车分段吊装,空中拼装焊接。其优势为使用吊装机械相对较小,起吊质量小,钢柱起吊过程不易变形;其劣势为需高空对接,空中对接难度大,防风措施实行困难,焊缝质量控制比较困难,施工周期长。

针对地面拼接完成整根吊装法,我们用3D3S进行了力学建模,经计算,即使采用双机抬吊(4吊点),最大变形仍然达到83 mm,远远大于规范允许值,无法采用地面拼接完成整根吊装法。

通过以上的对比分析,我们认为最佳方案为分段吊装空中拼接法。

根据加工厂至吊装现场的运输条件选择分3段加工。分段后对于选择分3次吊装空中2次拼接还是选择分2次吊装空中1次拼接,我们也做了比对。

1)单吊车分3段吊装,空中2次拼接:分段进行安装,吊车需反复进行吊装程序,且需2次高空对接焊接,比双机吊装略慢;空中拼装,质量较难把握;2次空中拼装,存在一定风险;吊车在选型上略小于双机吊装,但吊装时间较长;分段进行安装,时间长,危险性大,且焊接质量不容易控制,因此不建议采用。

2)双机吊装,分2段安装(1台吊装,1台辅助),空中1次拼接:地面拼装成整体,2次吊装整根钢柱,1次空中拼装用时较短。且地面拼装有2台吊车可用,可以加快施工速度;大部分对接在地面进行,由于地面风力小,施工方便,因此焊接质量容易保证;1次空中拼装,减少了高空作业的次数,减少了风险;双机吊装,主吊车型号较大,但由于较小,综合费用仅比分段吊装略贵;双机吊装采用地面进行拼装,减少了高空拼装节点的数量及施工的风险,并有利于工期和质量的控制,为较合理的施工方法。

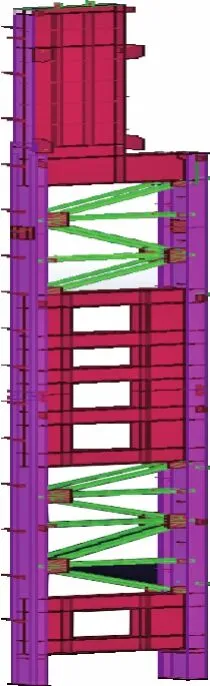

从上述分析中可以看出,采用双机吊装,分2段安装(1台吊装,1台辅助),空中1次拼接吊装方案更优。15 m标高处有整圈钢马道,将1节柱分段点设置在16 m标高处,马道可用作焊接平台,便于空中焊接(图2)。

分段以后,采用双机抬吊,第1段最大变形为-3.3 mm,第2段最大变形为-8.8 mm,均满足规范要求,且经原设计同意后实施。

3 结构安装

3.1 第1段钢柱安装

图2 钢柱吊装分段位置

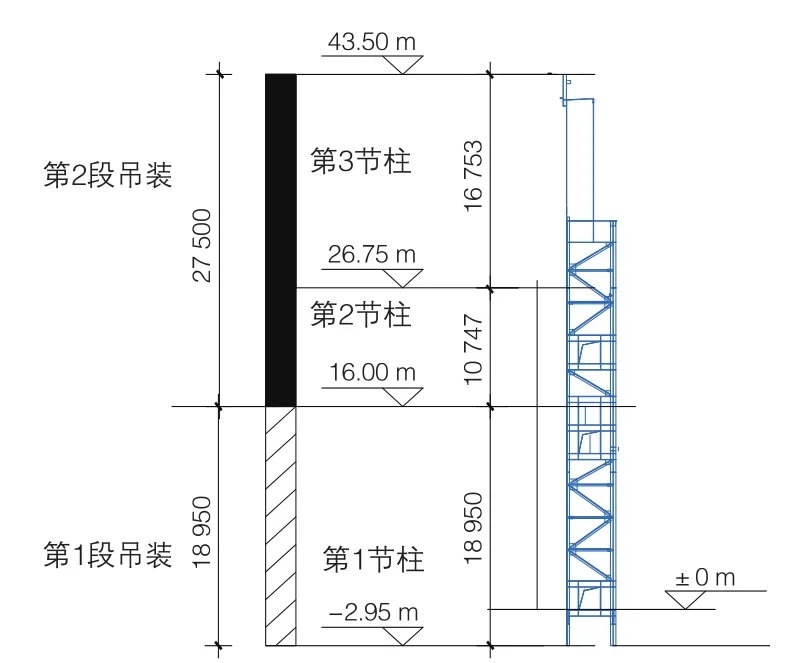

本项目为插入式柱脚,杯口基础(图3),杯口开口小,深度深。目前主流的杯口基础安装钢柱的方法为钢柱吊入杯口后,放置垫木或铁楔固定、校正,校正后再包混凝土。通过调整钢楔与杯口咬合松紧来固定钢柱与调整垂直度,通过千斤顶来调节轴线,要同时解决柱的标高、轴线、垂直度以及临时固定的问题的确有点难度。

图3 杯口基础设计

若能在钢柱吊装前就能解决标高、垂直度、轴线或临时固定这4个问题中的1项或2项,钢柱精度调整的问题将迎刃而解。

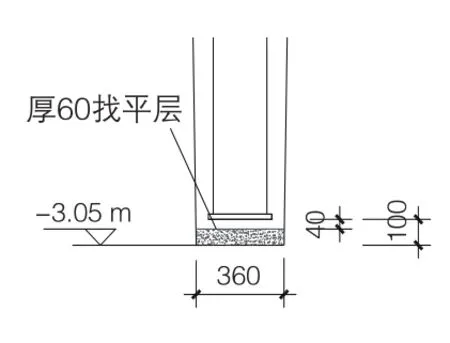

首先解决标高问题,大体积混凝土杯口基础,杯口模板为内插式,且浇筑大体积混凝土时,杯口模板承受混凝土很大的浮力,杯口底标高本身比较难控制。和设计人员及土建技术负责人商议采取杯口混凝土分2次浇筑的方式,即:第1次浇筑大体积混凝土前杯口底标高比设计底标高低50 mm,这样即使模板上浮一点也在可控范围内。待整个杯口成型后,用自流平高强混凝土进行二次浇筑作为找平层,杯口基础底标高顶面找平至设计柱底标高下40 mm(图4),杯口基础底面找平偏差应在-2~0 mm之间。

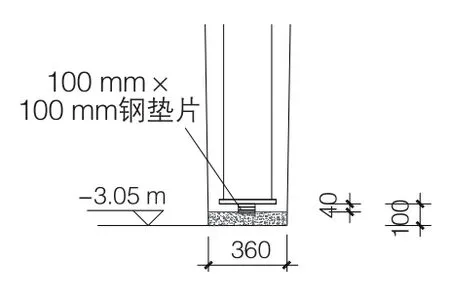

在吊装钢柱前,测量杯口底口标高及平整度,计算出钢柱底部底标高到杯口底顶标高的实际距离。钢柱吊装前每个柱脚再用厚40 mm左右钢板条垫平找平层与柱底空隙(图5)。

图4 自流平混凝土浇筑示意

图5 钢垫片安装示意

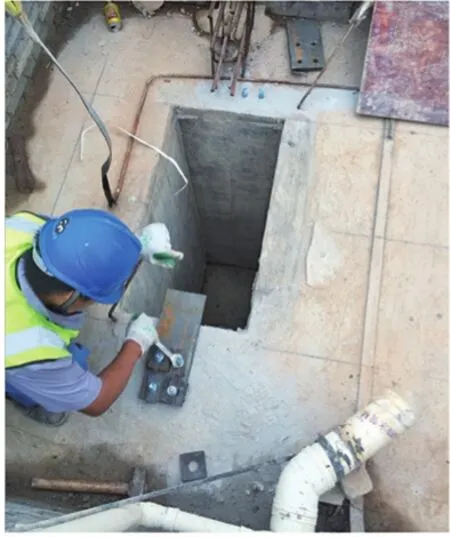

其次考虑解决临时固定问题,先对测试塔一圈柱脚轴线进行整体测量放线,以减小累积误差。根据定位轴线在混凝土杯口3个方向,预先制作安装钢柱定位靠山(图6),钢柱定位靠山端部即为钢柱最终落入点位置,留一面,方便钢柱插入。钢柱插入混凝土杯口内3个方向紧靠钢柱定位靠山,直至完全落入杯口底,用千斤顶稍作调整将钢柱与钢柱定位靠山完全贴牢。在没有临时靠山的一面打钢楔进行临时固定(图7)。

图6 钢柱定位靠山现场制作

图7 钢柱与靠山就位后现场

每段钢柱临时固定后及时拉设缆风绳,用缆风绳调节垂直度。标高、垂直度、轴线调整结束后抓紧灌浆。

3.2 第2段钢柱安装

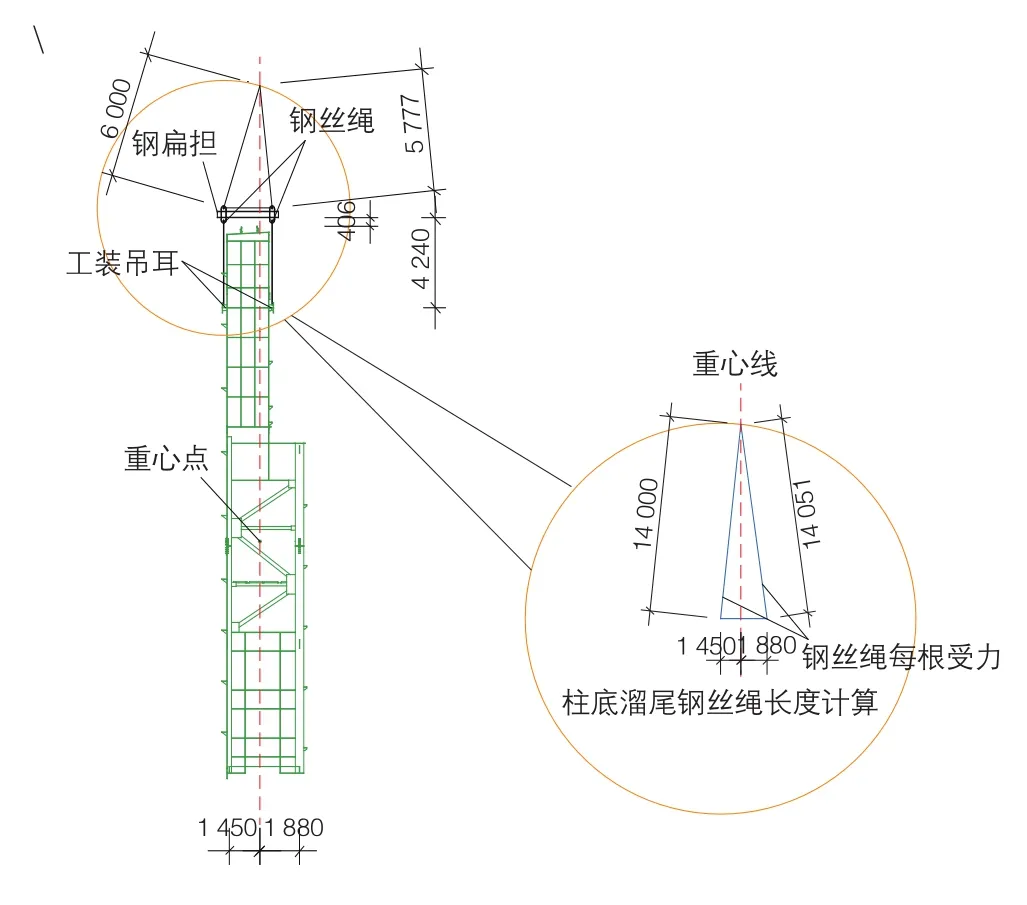

巨型格构柱第2段柱的21 950 mm长度段为宽3 650 mm格构柱,9 850 mm长度段为宽2 000 mm焊接H实腹式型钢柱,此柱吊装时对柱自身变形的控制和吊装重心偏位的控制都比较难。自身变形和吊装偏位需同时综合考虑,如只考虑一方面,另一方面后续调整将十分困难。

首先对巨型钢柱第2段柱的吊点进行受力分析,选取合理的吊点位置。经分析,钢吊点选择在柱顶往下3 500 mm处是可行的。

用TAKLA软件对巨型钢格构柱进行精确建模,利用TAKLA软件的重心查询命令,查询出第2段钢柱的重心点位置。然后综合考虑吊车起吊高度、起吊钢丝绳角度、溜尾钢丝绳角度等因素,选择起吊钢丝绳的最优长度(图8)。由图8可见,起吊钢丝交点与重心点在同一直线,这样就保证了钢柱柱脚的水平度。

为保证钢柱在起吊过程中力的传递平缓,降低钢柱被折的风险,钢吊耳选择圆管吊耳。吊装钢丝绳套在圆管吊耳上形成锁套连接并在吊装钢丝绳与圆管吊耳间抹上黄油,锁套连接能很好地保证起吊过程中力的平顺传递,但增加了钢丝绳向外侧滑动甚至脱落的风险。

图8 吊装钢丝绳长度确定

为此制作了一个简易随动防脱落装置(图9),此装置有效地防止了钢丝绳的摆动甚至脱落,提高了吊装安全系数并可重复利用。

实际起吊过程中,钢柱受力均衡,履带吊大臂摆幅正常,钢柱底部基本水平(图10)[3]。

图9 随动防脱落装置

图10 第2段钢柱起吊时现场

4 结语

经过2个多月的奋战,成功地完成了ABB项目工业中心测试塔楼巨型格构柱的安装,工程质量满足了设计和规范要求,钢柱安装精度较以往类似工程均有了较大的提高,吊装速度也明显加快,为以后类似的项目提供一定的参考价值。