DWL-48型连续式捣稳车作业状态监控系统的研制

钱 海,吴海涛

(上海大型养路机械运用检修段,上海 200439)

DWL-48型连续式捣稳车是引进PLASSER& THEURER公司最新技术生产的新一代大型养路机械,集机、电、气、液于一体,能在捣固作业的同时完成线路稳定作业,大大提高了线路维修养护作业的效率和精度[1],是目前我国铁路既有线路维修养护的主力设备。随着铁路线路运力越来越大,养护施工的天窗时间越来越紧促,对捣稳车作业效率和可靠性的要求也越来越高。捣稳车在作业过程中如果出现突发故障或者人员操作失误等情况,可能会造成异常起道、异常拨道破坏线路,甚至直接砸伤钢轨威胁行车安全。

采用网络控制系统的新型网络版捣稳车,利用网络控制系统在数字化、网络化、信息化和模块化方面的优势,改进电气控制,实现新的监控功能。采用模拟控制系统的模拟版捣稳车,则需要研制能实时采集作业参数、诊断数据异常,并及时发出指令封锁作业的监控系统,实现故障诊断和作业防护[2]。为此,上海大型养路机械运用检修段于2016年组织技术攻关,联合株洲时代电子技术有限公司共同研制成功DWL-48型捣稳车作业状态监控系统。本文介绍该系统设计原理、结构组成及试用效果。

1 电气控制原理

捣稳车通过起拨道执行机构起道、拨道作业,消除轨道方向和水平偏差,使线路曲线圆顺,直线平直。

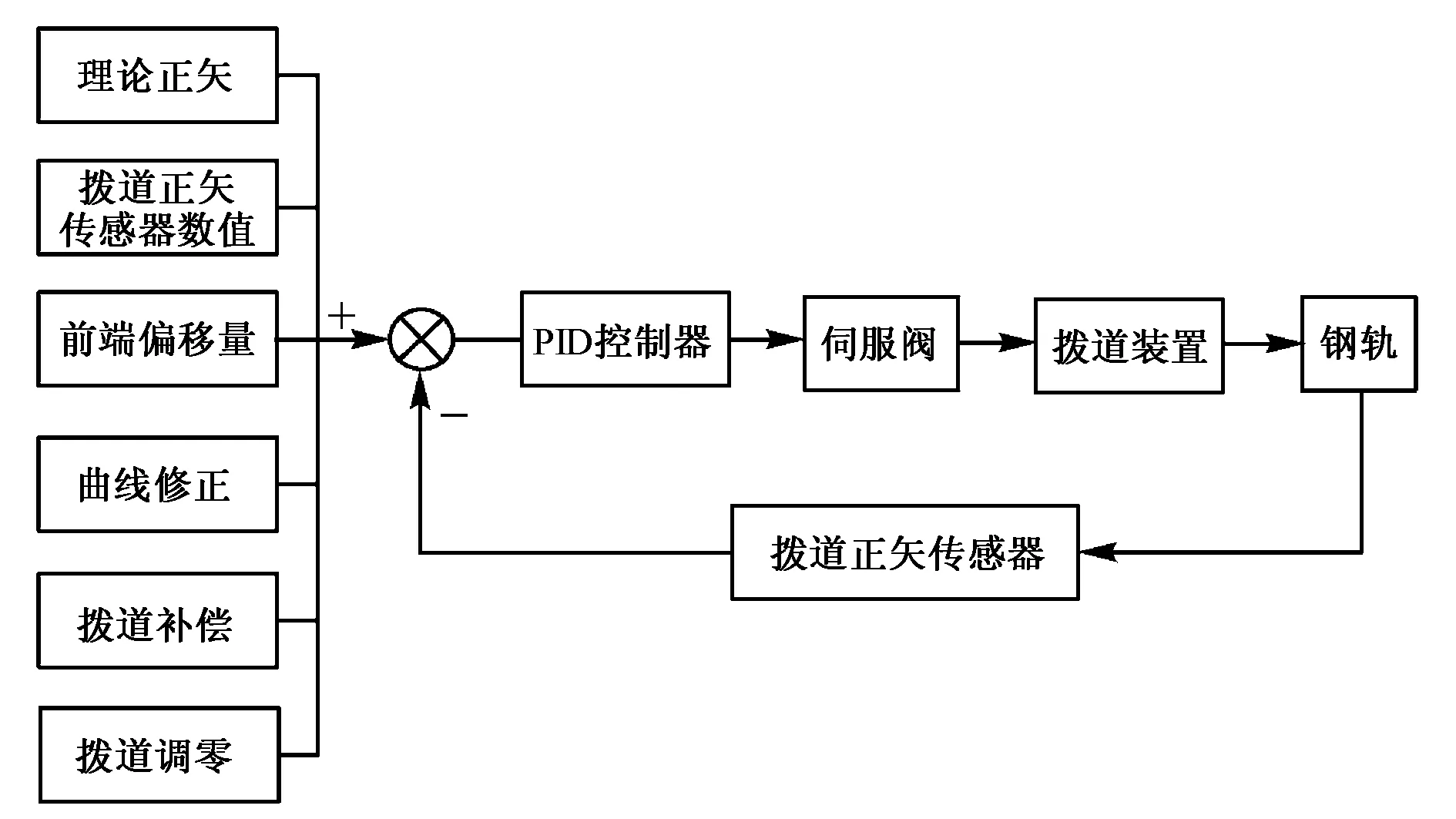

捣稳车拨道控制系统工作原理如图1所示。理论正矢、拨道正矢传感器数值、前端偏移量、拨道补偿、曲线修正、拨道调零等以模拟信号合成总拨道量。伺服阀根据总拨道量控制拨道装置横移拨道[3]。

图1 拨道控制系统工作原理

起道控制系统工作原理与拨道控制系统类似,抄平传感器数值、前端输入量、沉降补偿、电子摆偏差、起道调零等以模拟信号合成总起道量。伺服阀根据总起道量控制起道装置抄平起道。

捣稳车起拨道装置和捣固装置由卫星小车承载,卫星小车通过横移控制系统,检测横移传感器模拟信号,控制自动横移,确保曲线作业时捣固装置始终位于对中位置,不致偏离中心砸伤钢轨。

一旦因系统故障或突发因素造成起道、拨道、横移等模拟信号异常,就会造成异常起道、异常拨道破坏线路,甚至直接砸伤钢轨威胁行车安全。如果能及时发现这些模拟信号异常,立即切断程控逻辑信号,就可避免起拨道装置、横移装置失去控制,同时停止捣固装置下插动作。

2 系统设计

捣稳车作业状态监控系统通过实时检测起道控制、拨道控制、卫星小车横移控制等系统的模拟信号,计算总起道量、总拨道量,并进一步判断是否出现异常情况。异常主要包括前后2次总起道、拨道量的差值超过限定值、同一时刻左右轨起道量的差值超过限定值、总拨道量和总起道量数值发生突变、正矢传感器数值超限、抄平传感器数值突变、卫星小车横移传感器数值超限或突变等[4-5]。

捣稳车作业状态监控系统的FPGA主机板、下位主机板、操作控制箱等各模块之间通过CAN总线实现通讯连接。系统设计框图如图2所示。

图2 系统设计框图

2.1 下位机模拟信号处理

捣稳车主要模拟信号都通过接线方式引入40路模拟量采集板,为实现这些数据采集和异常判断,必须重新设计下位主机板,替换原有40路模拟量采集板。下位主机板电路以AVR单片机为主处理器,结合AD转换、DA转换、CAN总线,实现对模拟量的运算处理和通讯,一旦判断起道、拨道或者卫星小车横移控制系统输入端异常,立即发出作业封锁信号。

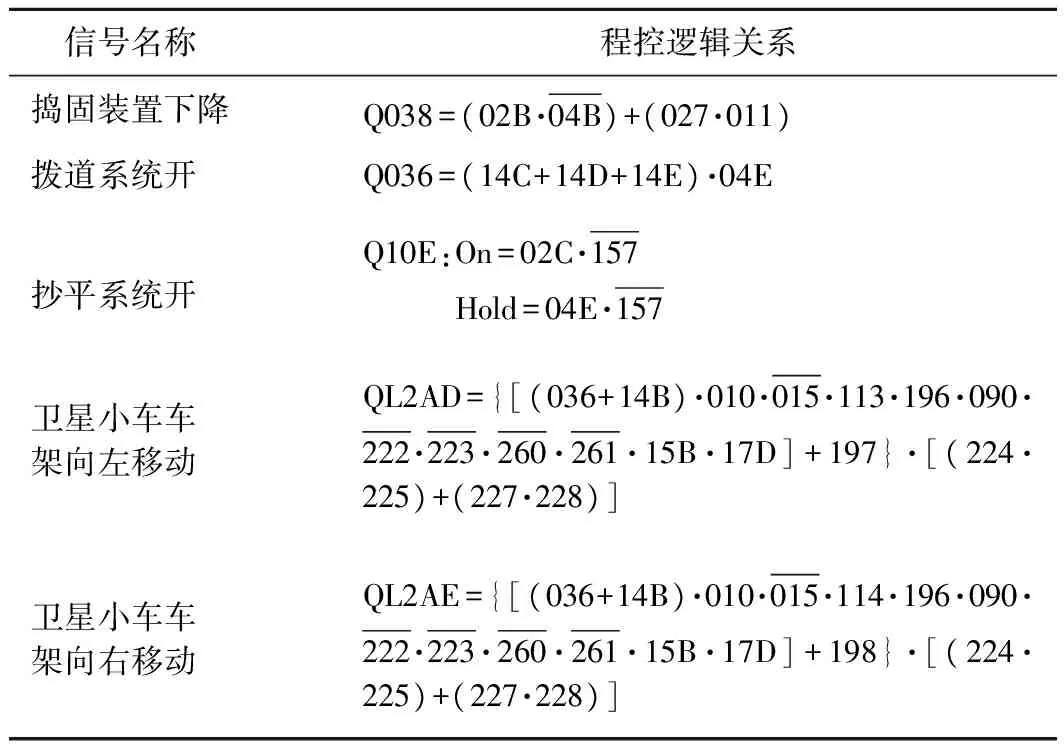

2.2 下位机程控逻辑信号处理

捣稳车作业状态监控系统必须在发现异常时立即终止起道、拨道、捣固、卫星小车横移等动作。由于这些动作都由电磁阀电信号给定,因此必须在作业动作开始之前,由程控主机板切断相应的程控逻辑信号。本监控系统设计的新型主机板,取X080为作业封锁信号,修改相应逻辑程序,以FPGA为主处理器,通过CAN总线实现通讯连接,接收下位机的作业封锁信号,实现上述功能。修改前后的详细信息见表1和表2。

2.3 人机交互平台

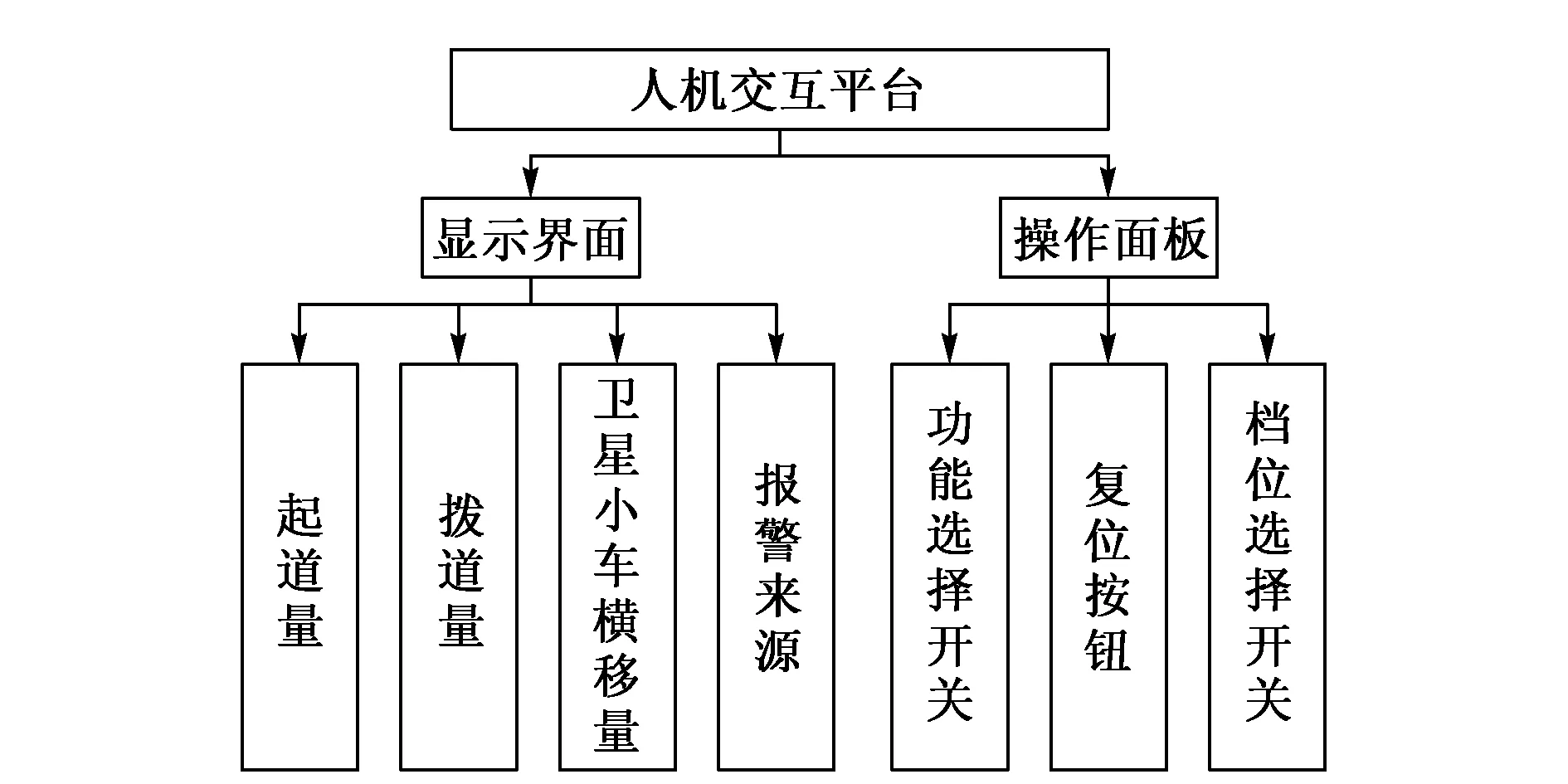

为便于操作,将显示器、操作面板集成到控制箱,形成人机交互平台。其组成如图3所示。

由图3可见,显示界面可以实时显示起道量、拨道量、卫星小车横移量等具体数值;当系统检测到作业异常时,能及时报警,便于操作人员查找故障。

表1 修改前的作业封锁逻辑信号

表2 修改后的作业封锁逻辑信号

图3 人机交互平台组成

操作面板上设置功能选择开关、复位按钮、档位选择开关。功能选择开关可以选择是否启用监控系统;复位按钮主要用于误报警或故障处理后恢复重新作业;档位选择开关可以选择不同起拨道量限定值,使系统适用于客运专线、工程线等不同线路条件。

显示器选用触摸屏形式,可以通过触摸屏手动修改起拨道量、卫星小车横移量等限定值,能循环存储定量作业数据,调取捣稳车系统控制图纸,便于用户操作和故障诊断。

3 故障分析

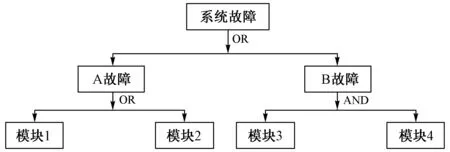

基于人工智能及计算机技术的故障诊断方法,主要分为专家系统故障诊断方法、模糊故障诊断方法、故障树故障诊断方法、神经网络故障诊断方法、数据融合故障诊断方法等。故障树模型是一个基于被诊断对象结构、功能特征的行为模型,是一种定性的因果模型,以最不希望事件为顶事件,以可能导致顶事件发生的其他事件为中间事件和底事件,并用逻辑门表示事件之间联系的一种倒树状结构。它反映了特征向量与故障向量(故障原因)之间的全部逻辑关系。本系统采用故障树故障诊断模型分析故障来源,对故障源的搜索简单直观。系统故障为顶事件,由部件A或B引发,部件A故障由模块1和模块2的一个失效引起,部件B故障在模块3和模块4同时失效时发生。简单故障树故障诊断模型如图4所示。

图4 简单故障树故障诊断模型

4 现场应用

将该系统安装于上海大型养路机械运用检修段10614#捣稳车上。试验表明对作业异常情况均能实时检测报警并发出作业封锁信号,立即终止起道、拨道、捣固、卫星小车横移等动作。

经过一年多的现场运用,先后在杭深、沪蓉、宁安等客运专线,京九、沪昆、京沪、陇海、青阜、符夹、新长等既有线完成线路维修作业746 km。该系统运行正常,操作方便、灵敏度高,能够有效避免捣稳车发生异常起道、异常拨道破坏线路。

5 结语

捣稳车作业状态监控系统在不改变原有电气控制系统结构和功能的前提下,通过研制新型主机板和人机交互平台,实时检测作业异常,避免了捣稳车起道、拨道、捣固、卫星小车等作业机构非正常动作,同时可以根据不同线路条件选择或修改限定值,为捣稳车安全作业提供了可靠保障。

[1]邱彦杰,陈亚东,许涛涛.DWL-48型连续走行捣固稳定车泵驱动齿轮箱的研制[J].轨道交通装备与技术,2016(4);10-11.

[2]应立军,周书武,亓琳,等.08-32捣固车电气系统在线监测与故障诊断系统[J].交通运输工程学报,2004,4(4):34-36.

[3]韩志青,唐定全.抄平起拨道捣固车[M].北京:中国铁道出版社,2006.

[4]张坤.捣固车电气系统常见故障排查实用手册[M].北京:中国铁道出版社,2011.

[5]刘学敏.神华铁路大型养路机械设备零故障管理研究[J].铁道建筑,2014,54(6):153-155.