基于触点接触材料的瞬断试验研究

北京航空精密机械研究所 郭治军 钟江英 戴长军

引言

导电滑环触点的微观表面状况包括接触材料的“先天”缺陷和导电滑环长时间运转后导电环与刷丝摩擦磨损状况。导电滑环采用导电环和刷丝的结构经过了几十年的发展,国内外在导电环和刷丝的材料选择方面有过较多的研究,本文在接触材料的“先天”缺陷方面不做深入研究,主要通过研究导电环与刷丝摩擦磨损状况来研究导电滑环的瞬断情况。然而导电环与刷丝的摩擦磨损亦与其材料特性有关,本文在研究导电滑环触点接触材料的特性对导电环与刷丝的摩擦磨损的影响时,只选择了目前我们普遍采用几种材料作为研究对象,以便于我们研究工作的开展。

1.触点接触材料磨损特性试验设计

1.1 试验滑环的设计

本文研究的是一种高精密导电滑环,它由导电滑环与刷丝及其组件构成,导电环与电刷丝采用贵金属合金材料,刷丝呈“Ⅱ”型与导电环对称接触,借助刷丝的弹性压力与导电环的滑动接触来传递信号和电流。这种导电滑环广泛用在各种精密设备上。

根据导电滑环对接触摩擦副材料的要求以及目前实际应用等情况,导电环选用材料为黄铜镀覆贵金属,刷丝分别选用金银铜(AuAgCu20-30),金镍九(AuNi9)和AO2(AuAgCuZn17-7)作为接触摩擦副材料进行试验研究。

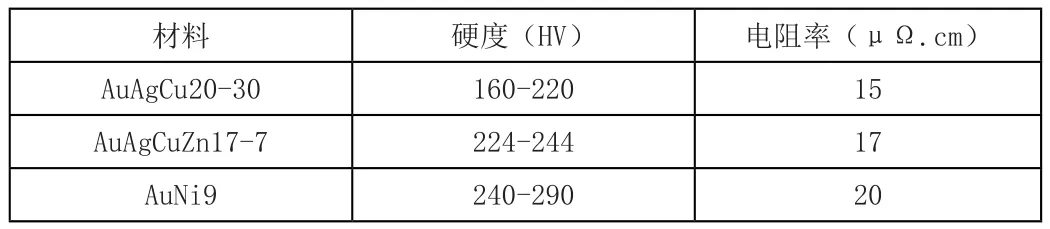

试验材料的硬度和电阻率参数如表1:

表1 各材料的参数

试验所用的导电滑环由60对导电环和刷丝组成,导电环材料为黄铜H62镀覆贵金属,刷丝的材料布置情况为1-20环使用刷丝Au-AgCu20-30,21-40使用刷丝AuNi9,41-60环使用AuAgCuZn17-7。

为保证电刷丝与导电滑环的导电环充分接触,导电环又被设计成“V”形环。电刷丝是靠弹性压力与“V”形环槽相对滑动,接触“V”形槽表面粗糙度在Ra0.1~Ra0.2之间,导电环的外径为Φ27.5mm。

电刷丝与导电环环槽接触,接触面为“V”形,工作时滑环随电机转动,而刷丝固定,因此电刷丝与导电环环槽发生滑动磨损。试验所用的3种电刷丝的直径均为0.4mm。

1.2 试验工况的设计

本文主要是通过研究接触材料摩擦磨损特性来研究摩擦副材料特性对瞬断的影响,因此在试验时,应固定其他影响因素的取值,即由三种摩擦副组成的导电滑环,应工况一致,如工作电流, 工作转速,三种摩擦副对应的刷丝压力、导电环直径等因素也应保持一致,以确定材料特性对导电滑环瞬断的影响。

经验表明,在速度不高于300rpm时,温升和刷丝压力变化都是不明显的,对滑环的摩擦磨损不会产生明显的影响,为了保险起见,试验时导电环转速选为200rpm。根据导电滑环的实际工作状况,进行摩擦磨损试验时,对刷丝压力和电流进行合理取值进行试验,具体试验参数为:导电环转速200rpm,电流3A,刷丝压力10g,试验时长4×106转。

2.触点磨损量的测量

摩擦磨损试验均在无润滑条件下,分别在相同的工作参数条件下进行不同接触材料的摩擦磨损试验。试验时的主要测量手段如下:

导电滑环和刷丝两种材料的质量磨损量采用直径减小法测量,即:采用带数显外径千分尺(分辨率为0.001mm,重复精度±0.002mm)分别测量试验前后的刷丝直径(每次重复测量三次,取其平均值),并根据两者之差来计算质量磨损量。

3.试验结果分析

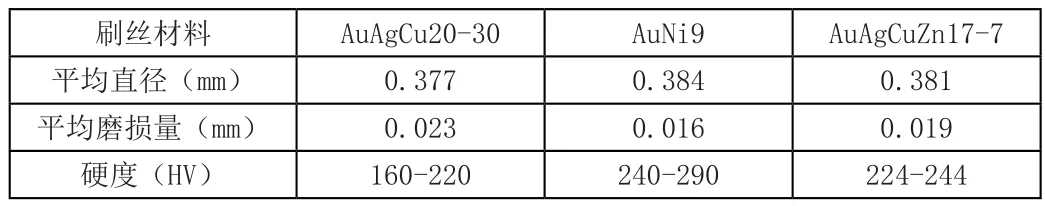

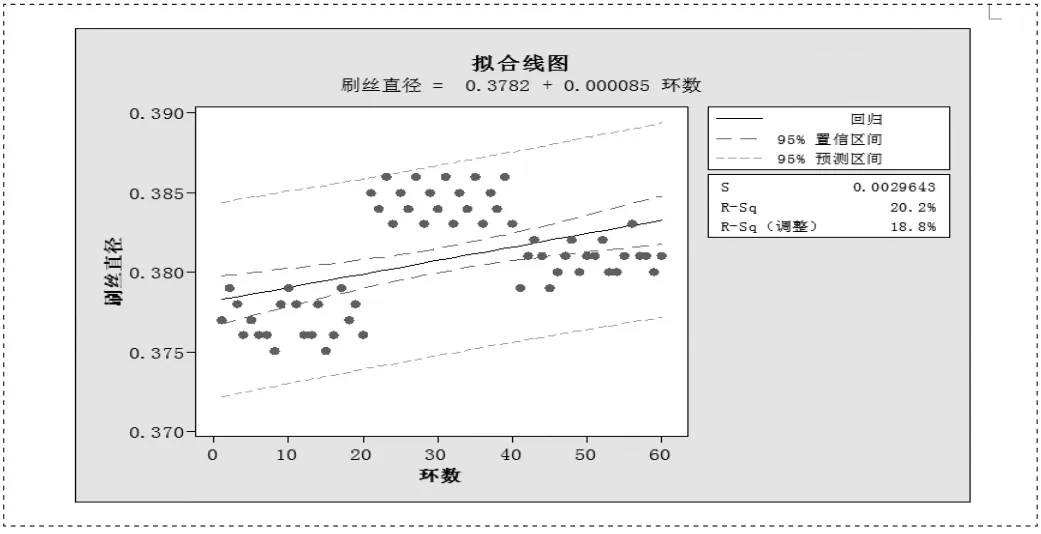

为了使试验所得到的数据准确可靠,并且使试验效率较高,要给试验制定出合理的试验步骤,跑合试验结束后,用带数显外径千分尺测量刷丝直径,通过整理试验数据,得出不同刷丝的平均直径及磨损量(直径减小量)如表2、图1所示:

表2 不同刷丝的平均直径及磨损量

图1 试验后导电滑环刷丝直径分布

根据上表可知,三种刷丝的磨损情况是AuNi9<AuAgCuZn17-7<AuAgCu20-30。

通过比对不难发现,经长时间跑合试验后,硬度越高的刷丝磨损量越小。对其瞬断进行试验发现,导电环为H62镀覆贵金属,不同材料刷丝与导电环接触摩擦副出现瞬断的概率由大到小顺序是AuAgCu20-30、AuNi9和AuAgCuZn17-7。

4.结论

经综合分析可知,AuAgCu20-30硬度较低,较容易形成粘着磨损,较多的磨损物对导电滑环的瞬断存在较大的影响;AuNi9硬度最高,其与导电环(硬度为320-380)较为接近,虽然其磨损量最小,其与导电环在“硬碰硬”的情况下亦较易出现瞬断;Au-AgCuZn17-7瞬断性能最好,其硬度和磨损量介于AuAgCu20-30与AuNi9之间,但其与导电环材质之间有较好的材料匹配性,是综合性能最为优异的导电滑环刷丝材料。

[1]王阳,陈燕玲,于志红,王小明.导电滑环检测方法研究.2012.

[2]朱岩峰,赵桂瑾,李贤兵.一种精密导电滑环瞬短瞬断检测方法的研究,2010.

[3]李刚,高莉,魏大忠,武登云.200N.m.s控制力矩陀螺用圆柱型导电环寿命试验,2012.

[4]张林,吴海红,邓军.导电滑环摇摆瞬断检测系统设计,2012.

[5]周小全,王智勇.精密导电滑环主要检测参数的分析,2007.