聚酰胺/丁腈橡胶(NBR)并用胶在液压软管中的应用

刘家新,王维相

(1.沈阳赛亚橡胶制品有限公司,辽宁 沈阳 110141;2.沈阳橡胶研究设计院有限公司,辽宁 沈阳 110021)

SAEJ517标准规定的液压软管广泛应用于工程机械、煤矿开采、油田开发、船舶、农业机械、机床以及移动和固定设备的液压系统,从100R1到100R19系列,内径尺寸从5~76 mm,工作压力从1.4~21 MPa。这类液压橡胶软管主要由一层耐油合成橡胶内胶层、一层或多层钢丝编织(或缠绕层)增强层以及耐磨、耐天候老化的外胶层所构成。目前在国内液压软管的内胶层多由单一的丁腈橡胶(NBR)、钢丝编织(缠绕)增强层、氯丁橡胶(CR)外胶层等合成橡胶制成。按照SAEJ517液压软管标准要求,软管生产厂所生产的每根液压软管在出厂之前都要按照标准的技术要求,须严格进行液压试验,包括工作压力、验证压力和爆破压力试验。通常在测定液压软管的性能时主要是考虑液压脉冲次数,以前50万次就是一个很不错的结果,而国外著名液压软管生产商制造的液压软管脉冲次数可达80万次以上。从液压软管结构分析,软管的内胶层性能如何是对液压橡胶软管的整体性能起到决定性作用。目前我国高端工程机械市场的液压橡胶软管还多由国外液压软管主导,同等规格的液压橡胶软管价格是国内相同规格的5~6倍。为尽快使我国的液压橡胶软管性能达到并超过国外同类产品的性能,我们全面分析了国内与国外的液压软管,并根据综合分析和研发,从液压软管的内胶层入手,试验研制了聚酰胺与丁腈橡胶共混的内胶层胶料,经多次试验,优化与测试,采用我们优化配合制备的液压软管,诸项指标优良,脉冲试验达到90万次以上,性能达到或超过了国外同类液压软管。本文在详细说明聚酰胺与丁腈橡胶并用作为内胶胶料配合、试验数据以及中胶、外胶配方和典型软管施工表制造工艺诸项研发的情况。

1 实验部分

1.1 原材料

丁腈橡胶是耐油性能较好的合成橡胶之一,液压软管普遍采用NBR做软管的内胶层,而聚酰胺(俗称尼龙)是指高分子链上具有酰胺重复结构单元的树脂材料。聚酰胺具有优良的机械性能、自润滑性能、吸震性,并且结晶度高、熔点高、耐磨耐热性能好、耐油性能好。这里我们选择了俄罗斯NBR-18、NBR-26,型号2665(丙烯腈含量26%,门尼黏度65),和NBR-40以及韩国LG-6280(丙烯腈含量33%),聚酰胺(尼龙66)选的河南平顶山神马化纤有限公司产品。钢丝采用Φ0.3 mm镀铜钢丝,内卡尔特公司产品。其他配合剂均为海城化工助剂厂产品。

1.2 仪器与设备

XK-160开炼机,大连嘉尔新橡塑机械有限公司;密炼机,大连华韩橡塑机械有限公司;GBG-2SK-24 24锭快速钢丝编织机,北镇市华隆橡胶机械有限公司;销钉式冷喂料橡胶挤出机,内蒙古富特橡塑机械有限公司;脉冲试验台,沈阳橡胶研究设计院有限公司。

1.3 试样制备

将生胶在开炼机上薄通压合,至胶料表面形成光滑的包辊胶,辊距0.5~1 mm,混炼3~5 min;放宽辊距到2~4 mm,按投料顺序投入配合剂;待配合剂全部进入胶料里,将补强填充剂和软化剂分批加入,最后加入硫磺,待全部混入后,将辊距调整至0~0.5 mm,薄通3次;然后将辊距调至3~4 mm,打三角包6个,下片冷却。取试片在平板硫化机上硫化,硫化条件:143℃ ×30 min。

1.4 性能测定

胶料的拉伸性能按照GB/T528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试;撕裂强度(裤形、直角形、新月形试样)按照GB/T529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定》进行测定;硬度按照GB/T531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》进行测定;低温脆性按单试样法进行测定;应力松弛按照GB/T1685—2008《硫化橡胶或热塑性橡胶在常温或高温下压缩应力松弛的测定》进行测定;耐液体试验按照GB/T1690—2010《硫化橡胶或热塑性橡胶耐液体试验方法》进行测定;橡胶软管增强用钢丝按照GB/T11182—2006进行测定;橡胶软管液压试验按照GB/T5563—2006进行测定;无屈挠液压脉冲试验按照GB/T5568—2006《橡胶或塑料软管及软管组合体—无挠曲液压脉冲试验》进行。

2 胶料配方设计

2.1 胶料性能指标

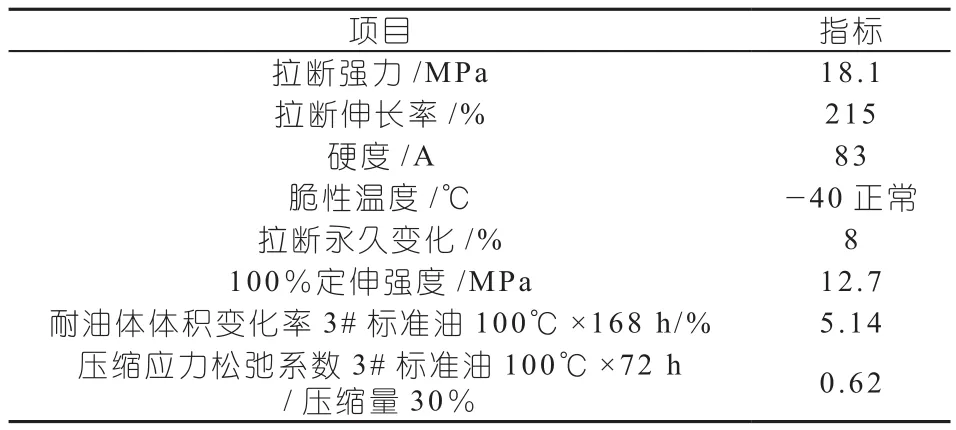

根据SAEJ517-2013液压软管标准的具体性能要求,特别是SAE100R13系高压软管要求参照本公司相关技术文件,制定出了高压、超高压软管用胶料物理性能指标,见表1所示。

表1 高压、超高压软管胶料物理机械性能

2.2 胶料选择

2.2.1 内胶胶料

内胶在液压软管中起到高压介质作用下密封作用,应具有优异的耐油性,良好的耐疲劳、抗脉冲性能,较高的 定伸应力和抗撕裂性能,较小的应力松弛,良好的工艺性能和较高的物理机械性能。

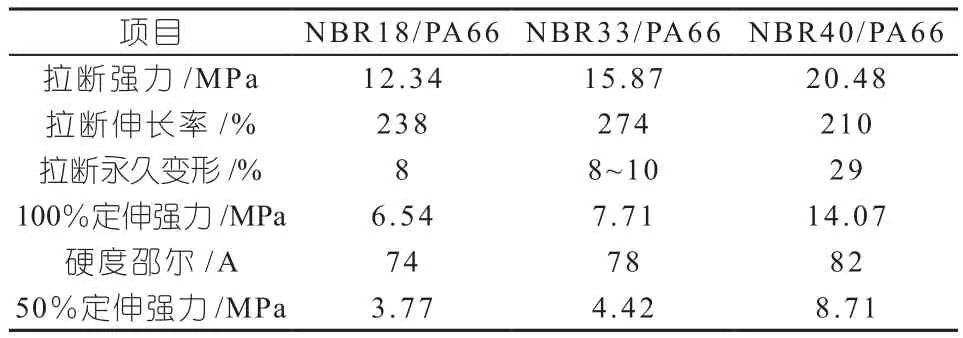

因此选择为烯腈含量较高凝性优异的NBR。这里丁腈橡胶选择丙烯腈含量为18、33和40的3种丁腈橡胶,聚酰胺(也称为尼龙)选择PA66,NBR和PA的重量(份额)比为80/20进行配合。这里涉及了3个NBR不同丙烯腈含量测试与PA66并用配方,见表2,物理性能数据见表3(力学性能数据);表4为NBR/PA66并用胶的低温性能数据;表5 是NBR/PA66共混胶的耐油性能数据;表6是NBR/PA66共混胶热空气老化性能;表7是热空气老化后胶料拉断伸长率变化;表8是优选NBR33/PA66内胶配方的性能测定结果。

表2 SARJ517100 R13液压软管内胶配方对比

表 3 NBR18/PA66、NBR33/PA66与 NBR40/PA66共混胶的力学性能对比

从表3数据看出PA66对NBR具有明显的补强作用,在NBR/PA66为80/20并用比时具有200%~300%的伸长率,模量较高。其中100%定伸强力都在6 MPa以上,这种并用胶的高模量可提高材料的受力状态下的寿命,即使用为液压软管内胶可大幅提高产品的使用寿命。

表4 NBR18/PA66、NBR33/PA66、NBR40/PA66并用胶和NBR18、NBR33以及NBR40的脆性温度值对比

从表4指标来看,在NBR中掺入PA66对共混胶的脆性温度基本上没有影响。

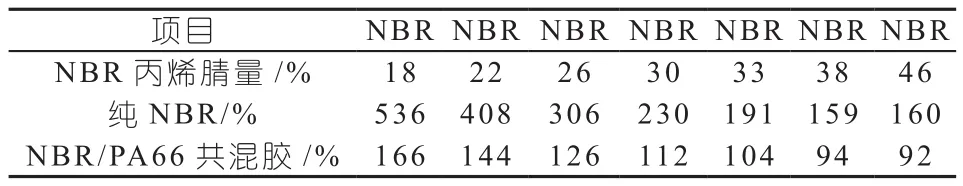

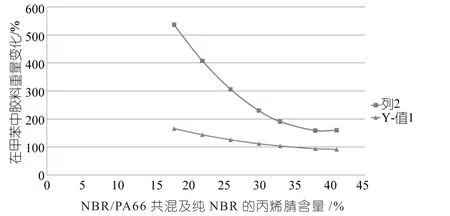

表5 NBR/PA66共混胶(不用丙烯腈含量)的耐油性能-耐甲苯性能(质量变化率)

图1的曲线变化直观地描述了纯NBR以及NBR/PA66共混胶耐甲苯的重量变化。可以看出由于在NBR中掺入PA66而提高了NBR的耐油性能。由于甲苯是NBR的优良溶剂,用甲苯作介质可更容易看出NBR改性前后的耐油性能变化,图中曲线显示NBR/PA66并用胶的耐油性能有大幅提升。

图1 NBR和NBR/PA66并用胶耐甲苯性能对比

表6 纯NBR和NBR/PA66共混胶的热空气老化性能对比

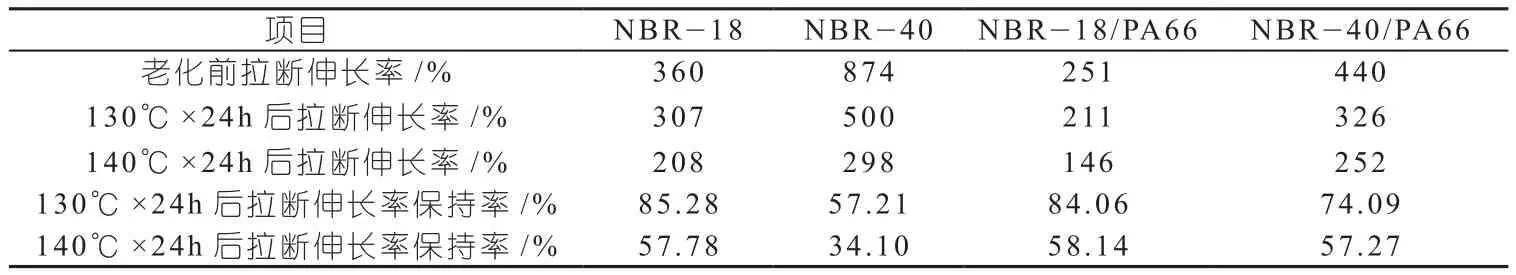

表7 热空气老化后纯NBR和NBR/PA66并用胶的拉断伸长率变化对比

表8 采用正交设计优化NBR33/PA66内胶配方的性能测试结果

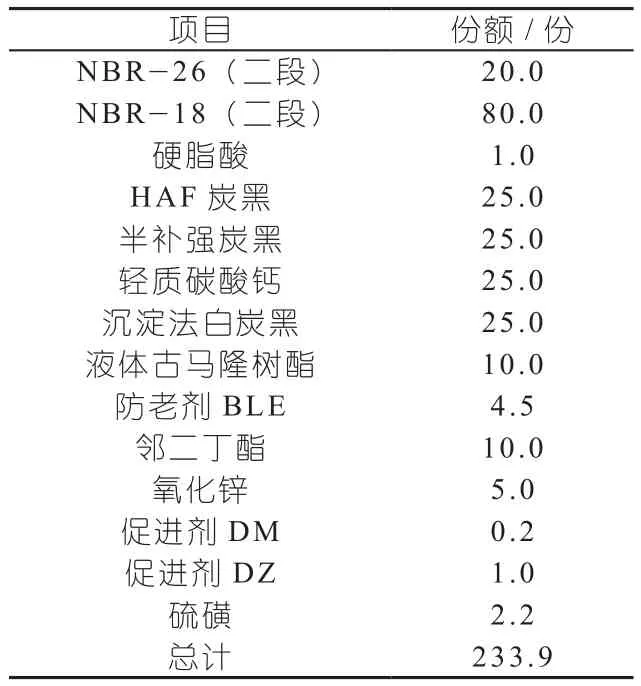

2.2.2 中胶

中胶辅设在软管结构中两个增强层之间,用以隔离相邻的骨架材料,以缓冲软管在脉冲压力反复作用下相互摩擦,改善软管疲劳的胶层。中胶应当与骨架材料黏合良好、流动性好、工艺性好。可选用中等丙烯腈含量的丁腈26。典型中胶配方见表9。

中胶选用的是典型成熟配方,故删去试验数据。

2.2.3 外胶

外胶主要起保护骨架层不受外界环境影响,要求耐磨、耐天候、臭氧老化、黏合性好。典型的外胶胶料配方参见表10。

表9 符合SAEJ517液压软管要求的中胶配方

3 SAEJ517 R13系列液压软管结构设计与制造

3.1 液压软管结构设计

依据SAEJ517 R13系列液压软管使用环境、工作压力,结构设计为6层。钢丝缠绕层,钢丝采用直径0.56 mm镀铜钢丝,内胶厚度3.5 mm,外胶厚度为3.6 mm,而中胶层厚度为0.3 mm。其R13系列高压液压软管结构图参见图2。软管公称内径、工作压力、试验压力和爆破压力见表11。

表10 符合SAEJ517液压橡胶软管外胶配方 份

图2 SAEJ517 R13系列液压软管结构示意图

表11 SAEJ517 R13系列液压软管规格以及相关技术指标

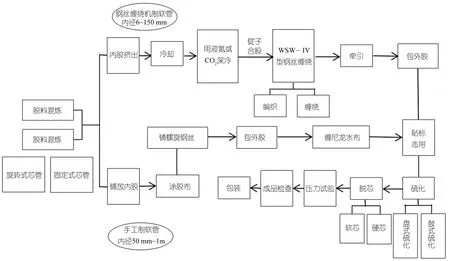

3.2 胶管制作工艺

R13系列液压软管采用硬芯法包尼龙水布硫化生产,其工艺流程图参加图3。

SAEJ517100 R13系列液压软管是高压、超高压液压软管,要求在-40~+121℃温度范围内用于石油基液压流体为介质的液压设备,这种软管应当有一层耐油合成橡胶内胶层,多层以交替方向缠绕的钢丝增强层和一层耐油耐天候老化的外胶层结构,钢丝缠绕层之间铺置中胶片以保证钢丝相互磨耗,提高磨合,典型R13系列液压软管施工表(以内径38 mm为例)参见表12。

图3 典型硬芯法钢丝缠绕增强液压软管制造过程简图

表12 100R13钢丝缠绕软管施工表(内径38 mm)

4 成品试验

经过前面胶料试验和对比,采用NBR33/PA66共混胶作为软管内胶层,用贝卡尔特强力为2 450~2 750 MPa、直径0.56 mm镀铜钢丝作为软管骨架材料,按施工表缠绕6层钢丝,制备出超高压液压软管,并按照GB/T 14904—2011《钢丝增强的橡胶塑料软管和软管组合件屈挠液压脉冲试验》进行了试验,其中脉冲压力46.55 MPa,脉冲频率50次/min,试验温度(100±2)℃,实验进行了96万次后,整根软管无异常,其软管结构合理可靠,显示出优异的工作性能。以上试验数据初步描述了NBR/PA66共混胶作为液压软管内胶层的优越性。这种共混胶突出的特点就是高强度、耐燃油、耐老化,其高模量明显地提高了内胶层在受力作用下的使用寿命。

5 结论

以上实验的数据初步描述了NBR/PA66共混胶的优异性能,突出的特点是高强度、优异的耐油性能、耐老化性能,特别所具有的高模量的内胶层可以明显地提高在受力状态下的内胶使用寿命;在NBR-18/PA66共混胶用PA66A改性NBR-18,既保持了NBR-18的耐低温性能,同时又达到了NBR-40的耐油性能要求,特别适用于在高寒地区液压软管的使用,从其混合性能来看具有如下优越性:

(1)具有可靠、优异工作性能,脉冲次数达到100万次,依旧有优异的尺寸稳定性。

(2)作为液压软管可以在高寒地区的液压系统、设备上应用,有极好的工作稳定性。

(3)具有优异的性价比,性能与Gates公司、Parker公司和Aeroquip公司同类产品相同,价格却只有其40%。

(4)NBR/PA66共混胶,由于尼龙的加入极大地提高了软管的抗渗透性能,不仅可以制造和服SAEJ517的液压软管,还可以制造飞机加油软管、加油机软管、油井封隔器等产品。