加强型胎圈设计在高重载产品上的应用

靳胜,吴明明,黄进军,王芳

(风神轮胎股份有限公司,河南 焦作 454001)

在高重载轮胎市场,对产品的耐载性能有了更高的要求,现有的一次法全钢产品已不能满足市场需求,因此急需开发一套适用于高重载市场的产品。为了提升产品的耐载性能,我公司引进了钢丝圈包胶、三角胶热贴及钢丝包布型胶等技术。本文主要介绍钢丝包布型胶设备的结构组成及工作原理,通过对此设备的调试、试制以及生产出提高胎圈子口部位强度的钢丝包布型胶部件,经过市场验证,确实有效解决载重的问题,减少子口缺陷,提升胎圈耐久寿命。

1 主要设备

钢丝包布型胶生产设备,厦门昊圣机电工程有限公司;ZJI+2M两次法成型机,厦门中进机械有限公司;63.5"平移式硫化机,桂林橡胶机械厂;2824型双工位载重轮胎X射线检验机,德国COLLMANN(柯尔曼)公司。

2 钢丝包布型胶生产线设备简介

钢丝包布型胶设备生产目前主要是用来生产20"规格耐载型系列轮胎,整个设备由销钉式冷喂料挤出机、型胶拉出段、型胶冷却、钢丝包布型胶贴合、尼龙包布贴合段、吹风装置、型胶贴合段、胶片贴合装置、型胶卷曲等构成,如图1所示,完成钢丝包布端点增加一层小纤维包布和钢丝包布型胶的贴合,加强胎圈刚性,减少钢圈变形,确保钢丝包布端点变形后不易松散;钢丝包布上贴合的型胶起到填充胶作用,减少胎体钢丝和钢丝包布之间应力作用,降低子口裂几率,同时提高轮胎耐载性能。

3 钢丝包布型胶设备的的结构组成及工作原理

(1)钢丝包布型胶生产主要由XJD-150×16D销钉式冷喂料挤出机、全自动液压胎面机头、液压站、喂料辊道、温控装置(TCU)及电气控制系统等部分组成。XJD-150×16D销钉式冷喂料挤出机主要由螺杆、销钉机筒、喂料装置、减速机、电机、底座和支架等部分组成,用于型胶挤出。

(2)型胶挤出后,由拉出段辊筒输送带接取,辊筒输送带故障率小,使用寿命长;辊筒表面做防黏处理,单排链条形式传动,采用方钢压板形式,防止链条跳动;变频马达减速机驱动,可接收挤出机的信号,自动变化速度,并可调整其间速差;拉出段链条传动下方设有接油盘,防止污染,手动阀控制台,安装于拉出段操作侧前端。在拉出段设置有排气辊、千层片排气装置,减少型胶贴合时出现气泡。

(3)型胶的冷却使用冷却水槽,水槽槽体两侧配置铝合金推拉门,防止喷淋水侧溅。末端配置胶料过渡无动力辊筒,方便牵料操作。冷却水槽采用不锈钢网状输送带+皮带输送带,输送带采用分为上、中、下三层输送带,冷却采用浸泡+喷淋的形式对型胶进行冷却,配备冰水机组,冰水循环管路及冰水喷淋系统,冷却水温度≤15℃,使型胶得到快速冷却,保证了型胶的黏性。水槽后端配备2台离心风机+6组风刀,用于吹干胶料表面水分。

(4)钢丝包布型胶采用在线贴合的形式,因此在挤出生产线的左侧增加钢丝包布导开装置,用于钢丝包布导开。钢丝包布导开采用斜坡式,斜辊组+压辊组方式保证贴合精度,输送带下方装有强磁铁,保证钢丝包布贴合的精度。

(5)尼龙包布贴合段在钢丝包布导开后使用,用于55 mm宽的纤维包布与钢丝包布端点的贴合,包裹住钢丝包布,确保钢丝包布端点变形后不易松散。尼龙包布贴合段采用辊筒输送带,将钢丝包布输送到尼龙包布段,尼龙包布导开装置置放在输送带下方,用于与钢丝包布进行贴合。贴合后有尼龙华司片压紧装置,保证贴合效果。

(6) 型胶挤出、冷却后表面带有水,需要进行吹风除水。除水段采用高压型涡轮式交换风机组对型胶进行吹风,消除部件表面水分。

(7)型胶贴合段使用皮带输送将型胶输送后,与左侧贴合纤维包布的钢丝包布进行贴合,贴合精度由机械定位与定位灯标保证,满足贴合缝隙宽度≤1 mm的工艺质量要求。

(8) 胶片贴合装置用于钢丝包布型胶上胶片的敷贴,胶片采用30 mm×0.8 mm,并采用灯标定位保证贴合精度。

(9)型胶卷曲采用工字轮结构,工字轮提升/下降采用杠杆原理,方便省力。垫布释放采用气动刹车器+电气比例阀控制方式,保证收卷过程中张力恒定,联动采用光栅组感应自动控制。

图1 钢丝包布型胶设备示意图

4 成型生产设备

由于加强型胎圈设计在子口和钢圈结构上与一次法有很大差异原理,使用常规的全钢一次法成型机无法满足现有的胎圈成型,故采用二次法成型机成型。二次法成型机采用四个鼓(胎体鼓、一段鼓、带束层鼓、成型鼓)、两个传递环(胎体传递环、胎面传递环)和一个胎体搬运小车,平铺式的结构。

二次法成型机成型方式为一体式成型,而一次法成型机分为胎体鼓、带束层鼓和成型鼓,所以成型的核心在于一段鼓上的胎圈结构设计,二次法成型机的胎体帘布经过胎体传递环搬运到一段鼓上,钢圈贴合在鼓板两侧,在鼓肩定位,平宽由鼓板宽度决定,胎体帘布不受钢圈直径的束缚,在成型过程中减小胎冠部位帘线密度变化,提高胎体强度。钢圈贴合好后对其进行滚压,通过指形爪将帘布抓紧至小于钢圈内径位置,继而通过胶囊反包将胎体组合件反包至钢圈上方,同时扣圈环有两个气缸推动至一段鼓鼓肩,这样保证子口之间挤压充实无气泡。然而一次法成型机的胎体帘布受钢圈直径的影响很大,在成型过程中增大了帘线密度的变化,降低了胎体帘布的强度。

二次法成型机采用高精度、高自动化的搬运方式,使轮胎成型精准化、省力化、快速化,高自动化的功能在各方面减少操作工的影响,缩短了更换规格及维护保养的时间。

5 胎圈子口部位施工设计

TBR正常产品12.00R20在重载市场质量缺陷表现为子口爆、子口裂,超负荷耐久平均时间虽然达到90 h,但是在定期抽检中超负荷耐久试验时间出现较大的波动。

正常产品钢圈设计采用螺旋缠绕,子口部位设计采用钢丝包布贴合,外加加强型尼龙包布设计增强钢圈挺性,但是仍不能满足高重载市场需求。高重载产品子口部位采取新型设计:钢丝圈包胶+钢丝包布型胶结构设计,在二次法成型机上进行成型,提高胎圈使用寿命,提高耐载性能。

5.1 钢丝圈包胶设计

目前国内全钢载重子午线轮胎胎圈的生产方式采用的是六角形钢丝圈缠绕加上传统的钢圈螺旋包布缠绕结合的生产方式,而高重载产品的钢丝圈包布缠绕改变传统的尼龙包布螺旋缠绕的方式,采用钢丝圈包胶+纤维包布+包胶结构设计的成型方式。钢丝圈采用Φ1.65 mm胎圈钢丝,排列方式为9-10-11-12-11-10-9,共72圈。钢丝圈外面加一层螺旋包布缠绕,能够有效排除钢圈与包胶之间的气泡,继而进行钢圈包胶缠绕。

钢丝圈包胶有效隔离钢圈与胎体帘线,胶料有适中的硬度,与钢丝圈和硬胶芯胶匹配;胶料黏性好,能够确保成型和使用过程中钢丝圈不与硬胶芯胶脱开;胶料的生热不高,与其他部位的胶料的硫化速度相匹配。

5.2 三角胶设计

R20规格正常产品的三角胶采用两复合挤出机挤出外加胶片敷贴,三角胶设计为硬三角胶和软三角胶在机内挤出复合完成,而高重载产品三角胶设计为硬三角胶单独挤出,并在四鼓三角胶贴合机上与钢圈进行贴合,三角胶与钢圈贴合无偏歪、无窝边,接头处无翘起、鼓边现象。三角胶胶片贴合不再使用机外胶片贴合装置,而是采用两复合冷喂料挤出机与软三角胶在机内挤出,胶片贴合无气泡、无鼓包等质量缺陷,

5.3 钢丝包布型胶设计

在钢丝包布端点增加一层小纤维包布,包裹住钢丝包布,确保钢丝包布端点变形后不易松散;并贴合具有一定形状的型胶,型胶增加填充胶作用,减少胎体钢丝和钢丝包布之间应力作用,降低子口裂几率,同时提高轮胎耐载性能。

6 成品性能

采用新型子口设计试制的12.00R20子午线全钢轮胎进行成品性能测试,均符合国家标准要求。

6.1 外缘尺寸

安装于标准轮辋上的成品轮胎,在压力830 kPa,负荷3 750 kg的试验条件下,按照GB/T 521—2012《载重汽车轮胎性能室内试验方法》进行测量,轮胎外直径1 130 mm,断面宽330 mm,符合国家标准要求。

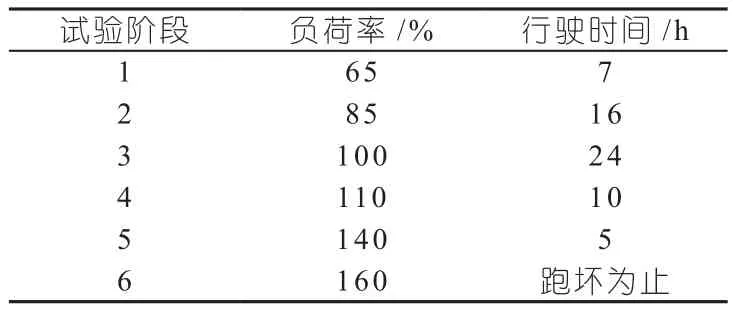

6.2 耐久性能

按照GB/T 4501—2008及企业标准进行耐久性能试验,试验条件如表1所示,成品轮胎累计行驶时间80 h(国家标准和企业标准分别要求不少于47 h和57 h),试验结束时轮胎胎冠鼓包,成品轮胎耐久性能良好,符合国家标准要求。

表1 耐久性试验条件

7 结束语

室内试验数据表明产品的外缘尺寸、耐久性能均达到国家标准要求。通过胎圈加强结构设计,可以增加胎圈强度,提升胎圈耐载,解决产品在市场上出现的子口爆、子口内裂等质量缺陷问题。