高超声速飞行器防热瓦结构的变厚度轻量化设计方法

魏 东,石友安,杨肖峰,肖光明,杜雁霞,桂业伟

(1. 中国空气动力研究与发展中心空气动力学国家重点实验室, 绵阳 621000;2. 中国空气动力研究与发展中心计算空气动力研究所, 绵阳 621000)

0 引 言

热防护系统是保证高超声速飞行安全的关键子系统,也是实现减重的关键系统[3]。在给定内外力/热边界条件下,防热结构轻量化的实现主要有三种途径:薄壁化、中空化、小型化的结构形式,更加轻质、高性能的复合材料以及变厚度设计的轻量化工艺等。在满足最佳厚度的防热结构设计中,国内外学者已经通过结构新概念设计/新型热防护材料研制两方面开展大量研究[4-11]。而基于变厚度设计的热防护系统目前则主要是应用于头椎、翼前缘等部位,以兼顾气动加热的非均匀性及结构的轻量化[12-13]。对大面积防热区域,特别是对采用较大尺寸防热瓦的热防护系统而言,同一防热瓦表面不同部位的气动热分布也是非均匀的。因此,开展基于变厚度设计的防热瓦轻量化研究,获取大尺寸防热瓦不同部位合适的厚度,以有效提高结构效率,具有极为重要的意义。

由于飞行器不同部位热载荷的巨大差异,热载荷除了向结构内部的传递外,横向的热载荷传递也十分重要。因此,采用一维或简化二维传热模型对防热瓦的厚度进行优化无法有效反映热载荷的横向传递效应,对于热防护系统的设计过程,三维分析十分必要[14]。但是,三维结构优化中通常采用基于网格重构的方法进行网格模型预处理[15-17],即在优化的每一迭代步都会重复几何形状生成和网格划分的过程。在基于有限元法的结构热固耦合分析已经会占据大量计算资源的情况,这会严重降低优化的效率。此外,针对非均匀载荷作用或复杂外形的多材料结构时,网格的自动重构方面一定程度上还存在很大困难。

本文以高超飞行器复合材料盖板式防热瓦结构为研究对象,采用有限元法建立非均匀热流载荷条件下防热结构的热固耦合分析模型, 分析并获取防热瓦结构的温度响应和力学响应特性。以总质量最轻为优化目标,根据变厚度设计理念,提出基于网格自由变形技术(Arbitrary shape deformation, ASD)和热固耦合分析相结合的结构轻量化设计方法,通过计算模拟以求得一体化热防护结构非均匀热载荷条件下不同部位的优化结构尺寸,并通过网格无关性对优化后的结构进行有限元承载分析。

1 研究对象与科学问题

图1给出了某高超声速飞行器防热瓦结构的设计方案,其目标是用于迎风面大面积防热区域,可承受800℃以上的高温并具有承载功能。该防热瓦采用面板盒结构,其中外表面、侧面和内表面用螺栓连接而成。

图1 盖板式防热瓦结构的示意图及优化参数Fig.1 Schematic diagram of the thermal protection tile and variables of lightweight design

该防热瓦外表面层为SiC复合材料盖板,用于抵御外部气动加热,其外表面最大耐高温值限制在800 ℃以内;中间为低导热系数、低热膨胀的隔热材料,用于阻止温度向防热结构内部的传递;周围侧面采用高温合金框架,用于承受外载荷;内表面层为石英复合材料,为保证舱内仪器正常工作,该层结构内表面最大温度值限制在120 ℃以内。螺栓则采用高温合金。

根据飞行弹道,气动热数值模拟研究表明,该防热瓦表面最大热流值达66 kW/m2,沿如图1所示的轴正方向(迎风母线方向)逐渐近似线性降低约为50 kW/m2,沿z方向热流分布则较为均匀。由于螺栓固定点已定,因此该防热瓦结构的轻量化设计可以归纳为:在满足各材料温度和力学特性许用范围以及内外表面温度约束条件的基础上,找到外表面、侧面和内表面各层不同的厚度(h1-h6)及侧面高温合金框架四个侧棱厚度(a1-a4)的最优组合使得整体结构质量最轻,这就是本文要解决的核心问题。

据了解,《意见》与哈市加快推进养老服务业发展、哈市居家社区养老服务改革试点工作统筹考虑,从维护老年人权益出发,着眼于老年人生活诉求和实际需要确定了9项重点任务,重点关注贫困、高龄、失能、空巢、计划生育特殊困难家庭及低收入老年人的生活状况,内容涵盖老年人医、食、住、用、行、娱等各个方面。

值得指出的是,变厚度设计中h1≠h4,h2≠h5,h3≠h6;等厚度设计中h1=h4,h2=h5,h3=h6。优化过程中,螺栓周围区域部位x和z方向尺寸不变。

2 热固耦合分析模型

基于有限元法,建立防热瓦结构热固耦合分析的模型。图2给出了防热瓦结构的尺寸和根据不同材料区域所划分的有限元网格模型。结合工程需求并简化计算,各材料层间及螺栓与各结构间均采用固定粘接,假设不存在热阻或热弹性接触问题。

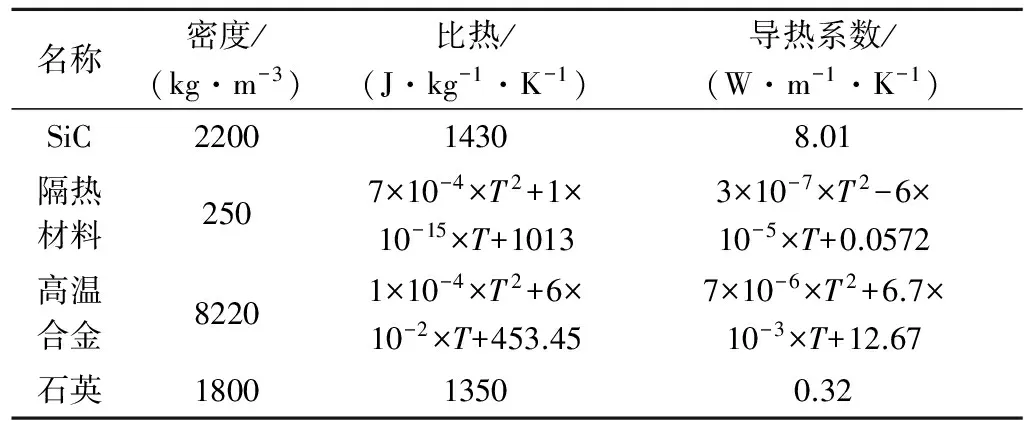

传热分析中各材料热物性参数如表1所示,其中T表示温度。SiC复合材料盖板外表面沿x方向线性变化的非均匀热流条件,辐射系数取0.85;其余各表面为绝热边界。根据飞行弹道,非稳态传热计算时间为6 min。防热瓦结构初始时刻温度同周围环境相同,认为室温初始条件。

在结构分析中,SiC复合材料盖板外表面受沿y方向的均布压力载荷为1×104Pa。由于传热和结构分析采用共用结点,结构分析时可以自动输入传热分析所得到的温度值。螺栓靠舱内的端面固支约束,防热瓦四个侧面沿法线方向采用固定约束边界。

表1 各层材料参数Table 1 The material parameters of the different layers

热力耦合问题的求解方法有直接耦合和间接耦合两种[18],由于本文中分析模型为线弹性小变形,所以温度和结构二者的耦合效应相对较弱,可以采用收敛性更好的间接耦合方法进行求解。而计算软件采用作者所在研究团队研制的高超声速飞行器气动力/热/结构多场耦合分析软件平台CAPTER,该软件计算精度已通过数十项工程实际案例考核。

3 优化模型与优化方法

3.1 网格自由变形技术

网格自由变形(ASD)技术是在网格模型上建立网格变形的控制体,由于控制体附着在网格上,因此通过平移、转动或缩放移动控制体的控制点可以直接改变计算网格,而不需要网格拓扑结构的变化[19-20]。控制点的位移即控制参数,也就是优化模型中的设计变量。

图3 防热瓦结构网格变形的控制点Fig.3 Controlled points of ASD for thermal protection tile

本文的研究目标是进行防热瓦结构的轻量化设计,各材料层的厚度则是优化中的主要控制变量之一。因此,如图3所示,其变形区域为所有的有限元网格,而外表面、侧面和内表面三层多种材料的厚度(h1-h6)由控制点集合{A1i,E1i},{A2i,E2i}和{A3i,E3i}的位移所确定,侧面高温合金框架四个侧棱厚度(a1-a4)分别由{Bi1,Bi2,Bi5,Bi6},{Bi2,Ci2},{Di1,Di2}和{Ci3,Bi5}所确定,其中i=1,2,3…n。值得指出的是,尽管网格变形涉及多个控制点,但采用集合方式,变厚度设计中仅有10个,而等厚度设计仅有7个控制参数。

相对于传统的网格重构方法,基于网格变形技术的防热结构化方法优点在于[19-20]:

1)在有限元网格模型上对热防护结构进行参数化,避免在优化过程中重复生成几何外形和网格模型,简化优化流程,提高了计算效率。

2)传统优化方法针对复杂外形或承受非均匀载荷时极可能存在无法自动重构网格的困难,而网格变形法在热防护结构形状改变上采用形状变量叠加防热瓦结构初始网格坐标的方法,对防热瓦结构网格变形的控制简单、直观。

3)基于网格变形技术的优化中不需要CAD模型和网格划分,简化了CAD、网格划分与优化软件之间的数据接口工作。

3.2 数值优化模型

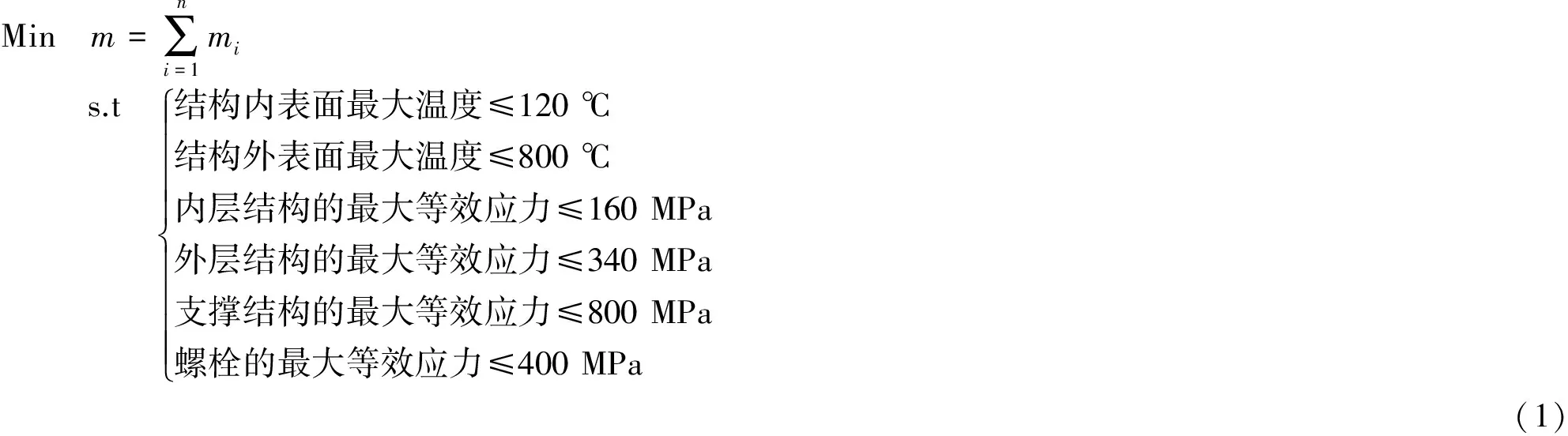

在数学上,基于轻量化设计的防热瓦结构多学科数值优化模型可描述如下:

Minm=∑ni=1mis.t结构内表面最大温度≤120℃结构外表面最大温度≤800℃内层结构的最大等效应力≤160MPa外层结构的最大等效应力≤340MPa支撑结构的最大等效应力≤800MPa螺栓的最大等效应力≤ 400MPa(1)

式中:i为第i种材料,n为总的材料种类数目,mi为各材料层的质量,m为各层材料质量之和。

3.3 优化算法

防热瓦结构优化设计中需要重点关注两个关键环节: 结构的热固耦合分析和非均匀气动加热条件下结构网格的更新问题。针对第一个问题,本文基于有限元方法和CAPTER软件平台,每一迭代步中开展三维结构的热固耦合分析,具体可参见第2节所示内容;而对于第二个问题,在优化的每一迭代步中采用网格变形技术来进行模型外形及其网格的自动调整,可参见第3.1节所示内容。

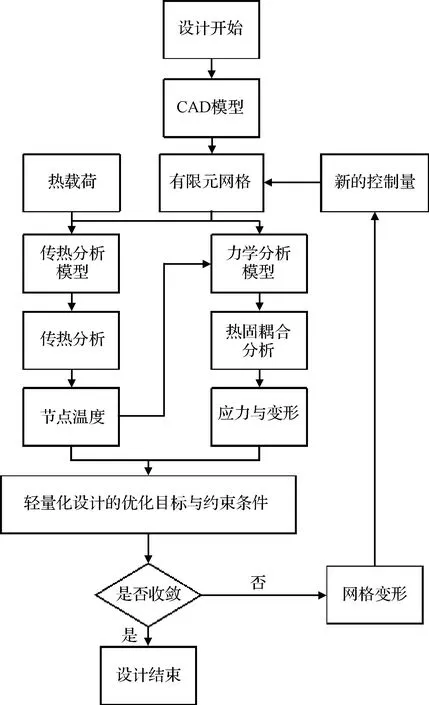

本文以降低热防护结构的总重量为目标,在对结构设计过程中的各迭代步均考虑轻量化对结构防热性能和力学性能的影响,以确保最终所得的结果是同时满足防热和结构要求的最优方案。图4给出了热防护结构优化设计的流程。由于本文设计为单目标问题,优化求解采用序列二次算法(NLPQL)。为了减少优化设计参数和提高优化效率,还在设计空间中开展了实验设计研究,以捕捉优化目标与设计变量之间的非线性关系。

图4 防热瓦结构优化设计的计算流程Fig.4 Optimization flowchart of thermal protection tile

4 算例验证

刘峰等[15]曾以航天飞行器整流罩球状端部的复合材料隔热层为研究对象,提出了基于遗传算法和有限元( FEA) 参数化分析的优化设计方案。基于对称关系,球状端部结构可简化为1/4模型,隔热层结构由基体材料层、隔热材料层、耐烧蚀陶瓷层由内到外构成。根据材料层的层间布置,基于ASD技术,在耐烧蚀陶瓷层外表面布置固定网格节点,以保证优化过程中气动外形不变,但不影响结构变形;在各材料层间和最内表面则布置网格控制节点。尽管控制节点数目众多,但ASD技术中以每层材料厚度为变量,将每层的所有节点归于一个集合,因此仅有三个设计变量。

结合热固耦合分析,图5和图6分别给出了基于ASD技术的隔热层结构温度和力学响应特性。优化后,基体材料层、隔热材料层、耐烧蚀陶瓷层的厚度分别为0.701 mm、16.462 mm和2.654 mm。热力耦合响应特性和优化后的各材料层厚度值均与文献(如文献中方案一各材料层厚度分别为0.695 mm,16.270 mm和2.713 mm)基本一致。研究表明,基于ASD技术的结构优化对均匀载荷作用下的轻量化设计也有良好的适用性。

图5 优化后隔热层结构的温度场分布状态Fig.5 The temperature field of heat insulation layer after optimization

图6 优化后隔热层结构的应力场分布状态Fig.6 The equivalent stress of heat insulation layer after optimization

5 防热瓦结构的优化分析

基于等厚与变厚度两种设计,表2给出了非均匀热流作用下防热瓦结构轻量化设计的结果。从表2可以看出,优化后防热结构的总质量有较大的减小,等厚方法和变厚度设计方法1分别减重5.45%和17.82%。这表明变厚度设计在结构轻量化中可以更精细地考虑载荷的非均匀作用,该方法的减重效果比等厚设计提高10%以上。进一步调整NLPQL的迭代步长(即变厚度设计方法2),尽管优化耗时增加近5倍,但防热瓦轻量化的效果更加显著,结构减重达21.13%。此外,结构内层最大温度值和框架最大等效应力有比较大的提升,而SiC复合材料结构和螺栓的等效应力则基本不变,保持在其最大许用应力值附近。这也说明优化后的结构更充分发挥了各种材料的承载能力。

表2 非均匀热流载荷作用下的优化结果Table 2 Results under non-uniform distributed load

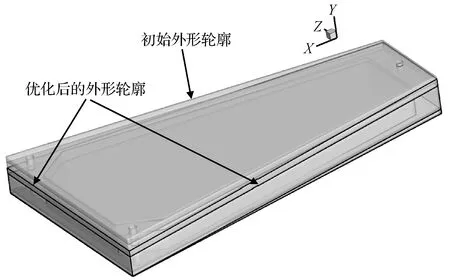

图7 展示了优化前后防热瓦结构各层材料外形的变化。优化后石英复合材料层厚度基本保持不变,但SiC复合材料层和侧边高温合金框架层厚度减小非常明显。由于整个结构沿x方向承受逐渐变化的高热流载荷作用,因此整个结构的厚度也沿x方向逐渐变化。

图7 优化前后防热结构外形轮廓的变化Fig.7 Shape change between initial and optimized models

针对网格变形技术可能造成的网格畸变等,结合优化后的防热瓦结构外形,分别重新划分了三套有限元网格。温度响应特性和力学响应特性分析表明,基于四套网格所得的结果差别小于1%。

图8给出了优化前后结构的温度场响应特性和应力变形响应特性。研究表明,优化后的结构最内层温度和框架应力已趋近于极限值,而其余约束条件尚有余量。因此,结构最内层温度和框架应力是两个影响轻量化的主要约束条件。结合表2可知,相对原始模型,优化后的防热瓦结构内部沿加热方向温度梯度变小,温度场分布相对更均匀。这使得防热瓦内的应力分布也趋于均匀且使得结构整体变形减小。同时,优化后防热瓦各材料层的等效应力趋向最大许用应力。这说明变厚度的各层材料更充分发挥了防热结构各层材料的承载作用。

图8 优化前后防热瓦结构的温度响应和力学响应特性Fig.8 Comparisons of the thermal and mechanical responses between initial model and optimized model

6 结 论

1)基于变厚度设计理念,本文提出了一种基于网格变形技术(ASD)和热固耦合分析相结合的高超飞行器防热瓦结构轻量化设计方法。该方法可以有效考虑载荷的非均匀效应,并避免网格重新划分,适用于复杂形状或多材料结构的优化设计。

2)基于网格变形技术能够快速有效地解决优化过程中的网格自动更新问题,避免了网格重新划分的耗费(使得优化效率显著提高)及复杂结构网格重构的困难,并得到了光滑柔顺的厚度形状曲线;网格无关性分析表明,控制点合理的位移约束可以获得高质量的网格。

3)相比等厚设计,变厚度设计可以有效考虑载荷的非均匀作用。相对原始模型,优化后的防热结构内部沿加热方向温度梯度变小,温度场分布相对更均匀,且更充分发挥了防热结构各层材料的承载作用。

[1]黄伟, 罗世彬, 王振国. 临近空间高超声速飞行器关键技术及展望[J]. 宇航学报, 2010, 31(5): 1259-1265. [Huang Wei, Luo Shi-bin, Wang Zhen-guo. Key techniques and prospect of near-space hypersonic vehicle [J]. Journal of Astronautics, 2010, 31(5): 1259- 1265.]

[2]刘双, 张博明, 解维华. 可重复使用航天器金属热防护系统的结构优化进展[J]. 航天制造技术, 2007, 3: 43-48. [Liu Shuang, Zhang Bo-ming, Xie Wei-hua. Development of optimization for reusable metallic thermal protection system [J]. Aerospace Manufacturing Technology, 2007, 3: 43-48.]

[3]孟松鹤,杨强,霍施宇,等. 一体化热防护技术现状和发展趋势[J]. 宇航学报, 2013, 34(10): 1295-1302. [Meng Song-he, Yang Qiang, Huo Shi-yu, et al. State-of-arts and trend of integrated thermal protection systems [J]. Journal of Astronautics, 2013, 34(10): 1295-1302.]

[4]Parthasarathy V N, Kodiyalam S. Shape optimization of three-dimensional structures with adaptive meshing [R]. Dallas:AIAA,1992.

[5]Bapanapalli S K. Design of an integral thermal protection system for future space vehicles [D]. Gainesville: University of Florida, 2007.

[6]尹凯军, 王志瑾. 可重复使用飞行器陶瓷瓦热防护系统尺寸优化分析[J]. 飞机设计, 2011, 31(3): 24-27. [Yin Kai-jun, Wang Zhi-jin. Analysis of ceramic tile thermal protection system size optimization for reusable launch vehicle [J]. Aircraft Design, 2011, 31(3): 24-27.]

[7]赵玲, 吕国志, 任克亮, 等. 再入飞行器多层隔热结构优化分析[J]. 航空学报, 2007, 28(6):1345-1350. [Zhao Ling, Lv Guo-zhi, Ren Ke-liang, et al. Structural optimization of multilayer insulation for reentry vehicle [J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(6):1345-1350.]

[8]Daryabeigi K. Thermal analysis and design of multi-layer insulation for reentry aerodynamic heating [R]. Auaheim: AIAA, 2001.

[9]赵剑, 谢宗蕻, 张磊. 高温合金热防护系统设计与分析[J]. 宇航学报, 2008, 29(5): 1677-1683. [Zhao Jian, Xie Zong-hong, Zhang Lei. Design and analysis of super alloy metallic thermal protection system [J]. Journal of Astronautics, 2008, 29(5): 1677-1683.]

[10]李锋, 艾邦成, 姜贵庆. 一种热平衡等温机制的新型热防护及相关技术[J]. 宇航学报, 2013, 34 (12): 1644-1650. [Li Feng, Ai Bang-cheng, Jiang Gui-qing. A new thermal protection technology based on heat-balance isothermal mechanism [J]. Journal of Astronautics, 2013, 34(12):1644-1650.]

[11]赵勇, 陈小前, 王振国. 航天器多学科设计优化研究综述[J]. 宇航学报, 2006, 27(b12): 227-232. [Zhao Yong, Chen Xiao-qian, Wang Zhen-guo. Development in multidisciplinary design optimization of the spacecraft [J]. Journal of Astronautics, 2006, 27(b12): 227-232.]

[12]Chen P C, Liu D D, Chang K T, et al. Aerothermodynamic optimization of hypersonic vehicle TPS design by a POD/RSM-based approach [R]. Reno: AIAA, 2006.

[13]魏东, 杜雁霞, 石友安,等. 非均匀气动加热下隔热层结构的优化设计[J]. 宇航学报, 2015,36(10): 1108-1113. [Wei Dong, Du Yan-xia, Shi You-an, et al. Optimization design of heat insulation layer with non-uninform heat flow loads [J]. Journal of Astronautics, 2015, 36(10): 1108-1113.]

[14]黄盛. 新型空天飞行器与热防护系统设计[D]. 南京:南京航空航天大学, 2011. [Huang Sheng. The design of a new type aerospace aircraft and thermal protect system [D]. Nanjing: University of Nanjing University of Aeronautics and Astronautics, 2011.]

[15]刘峰, 林彬, 王占彬. 高速飞行器复合材料隔热层参数化设计[J]. 兵工学报, 2011, 32(1):96-100. [Liu Feng, Lin Bin, Wang Zhan-bin. Parametric design on high speed areocraft composite heat insulation layer based on genetic algorithm [J]. Acta Armamentaria, 2011, 32(1):96-100.]

[16]Morris R N, Burnes R, Caufield J. The integrated hypersonic aeromechanics tool thermal module [R]. Reno:AIAA,2004.

[17]Pichon T, Soyris P, Foucault A, et al. Thermal protection systems technologies for re-entry vehicles[R].Canberra: AIAA, 2006.

[18]刘冬欢, 尚新春. 接触热阻对疏导式热防护结构防热效果的影响[J]. 航空学报, 2012, 33(10):1834- 1841. [Liu Dong-huan, Shang Xin-chun. Effect of thermal contact resistance to the performance of heat pipe cooled thermal protection structures [J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(10): 1834- 1841.]

[19]闵新勇, 董湘怀, 邬旭辉. 基于网格变形法的风机翼型气动性能优化[J]. 太阳能学报, 2011,32(9): 1303-1308. [Min Xin-yong, Dong Xiang-huai, Wu Xu-hui. Aerodynamic optimization of a wind turbine airfoil by mesh morphing techinqure [J]. Acta Energiae Solaris Sinica, 2011, 32(9): 1303-1308.]

[20]MacCracken R, Kenneth I J. Free-form deformations with lattices of arbitrary topology [J]. Journal of Mechanical Design, 2011, 32(1):96-100.