高地隙自走式喷雾机转向传动系统的优化设计

罗汞伟

(江苏大学 京江学院,江苏 镇江 212013)

高地隙自走式喷雾机是新型的农业植保机械,因其作业时需要在农田频繁转向,而且人们对于喷雾车转向性能要求的不断提高,而前轮转向的喷雾机转向精度低,转向半径较大,并且喷雾机反复前进,倒退,会使得作物受到严重碾压,影响作物收成。国内也有一些喷雾机采用的是前轮液压转向,后轮通过杆件传动进行转向,但是这种转向系统的杆件布置困难,而且传动的效率较低,精度差,很难满足ackerman转向原理,使得轮胎产生严重的侧滑和偏磨。

国内研发高地隙自走式喷雾机的工作还处于起步阶段,其中,全液压四轮转向系统的研究也未见报道[3]。由此可见,研发高地隙自走式喷雾机的全液压四轮转向系统,对提高我国施药机械和技术水平并加快国内高地隙自走式喷雾机的研发都具有极其重要的作用。

1 数学模型的建立

样机的全液压四轮转向系统采用的是转向动力缸,动力缸活塞运动带动连杆与摇臂运动,实现转向轮偏转。简化后转向传动机构示意图如图1所示。

图1 转向传动机构示意图

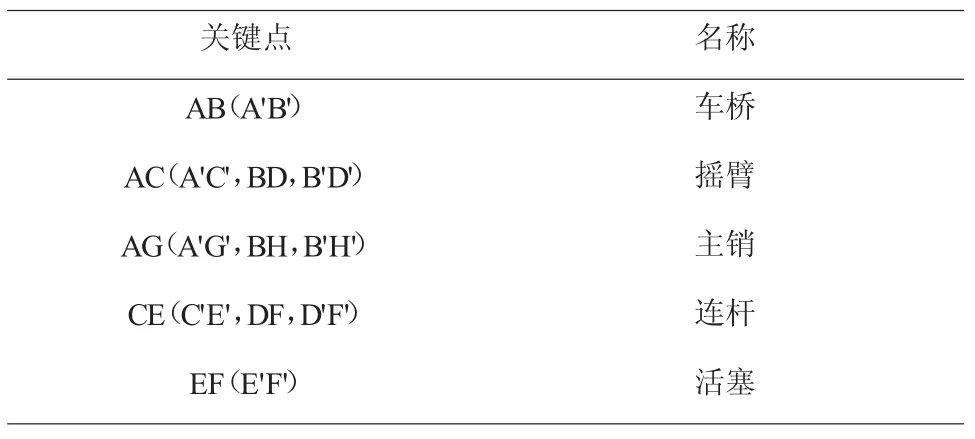

通过转向传动机构示意图可以发现,转向传动机构属于多连杆机构,动力缸内的活塞在高压油的推动下往复运动,再经过传动机构,车轮,使喷雾机进行转向,为了便于进行仿真分析并基于活塞的运动形式,可以将动力缸的活塞等效为一根连杆并定义相应的约束,因此转向传动机构转化为了连杆机构。设定两根主销之间为一根连杆,不设置其自由度,方便进行运动分析,用 AB(A′B′)杆代表车桥,AC(A′C′,BD,B′D′)杆代表摇臂AG(A′G′,BH,B′H′)杆代表主销,CE(C′E′,DF,D′F′)杆代表连杆,EF(E′F′)杆代表活塞,如表 1 所示。

表1 梯形数据介绍

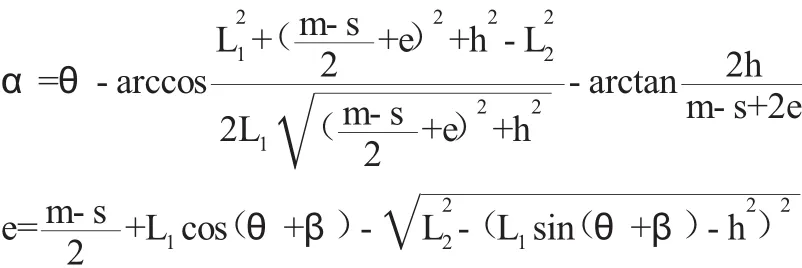

喷雾机的转向传动机构中,当活塞杆在转向动力缸内运动的距离为s时,对应内转向轮产生的偏转角度为α,外转向轮产生的偏转角度为β。根据图中转向传动机构的几何关系,能够得到:

综合以上的两个式子,能够得到实际内外轮转角的表达式:β=f(α)

理想状况下四轮转向系统的内外转角关系:

要实现实现车轮的纯滚动,使内外轮转角尽可能地满足阿克曼转向原理,需要对四轮转向系统中的转向传动机构进行优化计算,当然在实际转向过程中,难免会因为一些不确定因素造成一定的误差,将外轮转向角理论值与实际转向角之间的偏差作为目标函数,因此,因此得到目标函数为:

2 ADAMS模型的建立

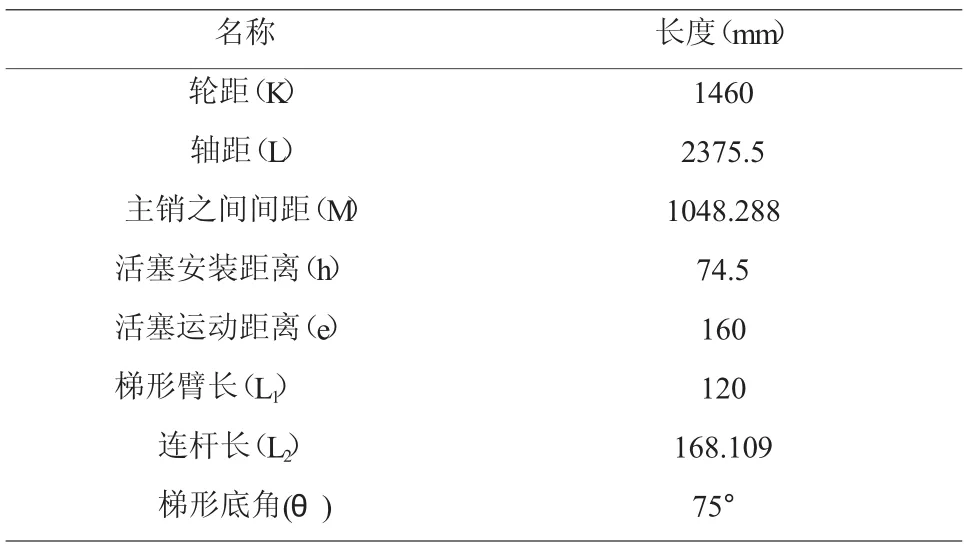

在ADAMS中的VEIW模块中,为了便于仿真时能更清楚地显示仿真图像,设定工作界面的背景色为白色并设定工作界面的单位如图2所示,在VEIW模块的主工具箱中,根据表2所示实际机构的测量数据,设定转向传动机构关键点的坐标,将转向传动机构简化为多连杆机构,由于前后桥完全对称,可以将四轮转向等效为分析前轮转向,以XY平面为主界面设定关键点,将前车桥中心点坐标定义为坐标原点(0,0,0),这样便于在建模过程中设置相应关键点的坐标,并对关键点之间添加相应的构件,得到如图3所示的模型。

图2 工作界面的单位设置

表2 转向传动机构的参数

图3 简化后的转向传动机构构件图

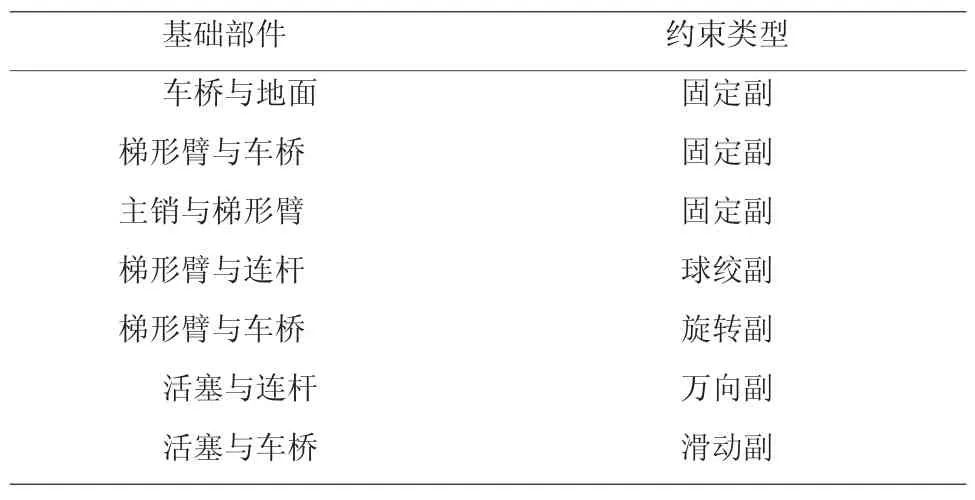

要使转向传动机构能够正常运动,需要控制机构的自由度,因此要在建立完的构件上定义相应的约束与运动副。根据样机的实际机构,车桥在原地转向时是固定不动的,那么在车桥上首先要添加一个固定副;梯形臂绕着车桥旋转,则梯形臂与车桥之间应该添加旋转副;转向轮绕主销转动,转向轮安装在转向节上,那么在主销与转向节之间应该添加固定副;梯形臂与主销也固连在一起,所以在梯形臂与主销之间添加一个固定副;梯形臂与连杆之间通过球铰连接,所以它们之间应该添加球铰副;连杆的运动由往复直线的活塞杆带动,因此活塞杆与连杆之间需要添加万向副;油缸中的活塞不断水平往复运动,相当于横拉杆在不停地做平移运动,所以在横拉杆上添加一个滑动副。运动副的添加如表3所示。

基础部件 约束类型车桥与地面 固定副梯形臂与车桥 固定副主销与梯形臂 固定副梯形臂与连杆 球绞副梯形臂与车桥 旋转副活塞与连杆 万向副活塞与车桥 滑动副

为了让转向传动系统可以按照一定的运动规律运动,实现系统的运动仿真,需要去除系统过多的自由度,因此必须对运动副添加相应的驱动,以限制系统的自由度。参照定义运动副时,运动副约束方程是在固定的坐标系上建立的。将驱动添加到运动副后,建立驱动的约束方程用的仍是之前的固定坐标系。动力缸的活塞杆推动连杆运动,而活塞杆被简化为横拉杆进行往复的直线运动,可以假设活塞杆为刚体。VIEW模块中,能定义到运动副上的驱动有滑动驱动与旋转驱动。滑动副与圆柱副可以添加滑动驱动,旋转副与圆柱副可以添加旋转驱动。因此,为了能够模拟机构的运动,可以在滑动副上添加一个滑动驱动,定义并设定其参数,得到如图4所示的模型。

图4 转向传动机构ADAMS仿真模型

3 转向传动机构仿真测试

对前面建立的转向传动机构ADAMS仿真模型进行一个10s,100步的仿真,分别来分析不同的梯形摇臂长度,液压缸安装位置,梯形底角对内外轮转角的影响,仿真结果如图5~7所示。

图5 摇臂长度变化对内外轮转角的影响

图6 液压缸安装位置变化对内外轮转角的影响

图7 底角变化对内外轮转角的影响

对比摇臂长度变化对内外轮转角的影响曲线、液压缸安装位置变化对内外轮转角的影响曲线、底角变化对内外轮转角的影响曲线,可以发现如果保持初始底角和液压缸安装位置不变,摇臂长度从120mm增加到140mm,在摇臂长度为120mm时,实际曲线和理想外转角曲线最为相近;如果保持初始底角和摇臂长度不变,液压缸安装位置从70mm增加至80mm时,当液压缸安装位置为80mm时,实际曲线和理想外转角曲线最为相近;如果保持摇臂长度和液压缸安装位置不变,初始角度从70°增加至80°时,当转向传动机构底角的初始角度为70°时,实际曲线与理想曲线最为相近。说明此时转向传动机构性能最理想,对比图5与图6的曲线,底角始终为75°不变,减小摇臂的长度或者增加动力缸安装位置距离,内外轮转角误差逐渐减小,但是减小的量并不明显,由此可见,摇臂长度和动力缸安装位置的变化对内外轮转角的影响不是很大,而底角的变化对内外轮转角有着较为显著的影响。

4 转向传动机构优化设计

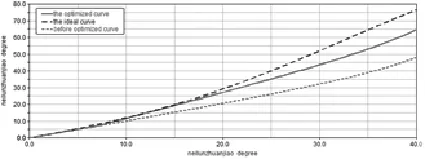

进入ADAMS/VIEW模块后,考虑到机构的运动以及空间布置等因素,约束条件如表4所示。根据上文已经得到的目标函数,本次对转向传动机构进行优化设计利用的是VIEW模块中自带的优化功能,将模型参数设定为优化后的值再次进行仿真分析,在后处理模块中将理想内外轮转角曲线、优化前的内外轮转角曲线、优化后的内外轮转角曲线进行整合,得到如图8所示的曲线。

表4 约束条件

图8 优化前后内外轮转角曲线对比图

如图8所示,内外轮转角曲线的实际值与理想值之间的差距明显的减小,说明对转向传动机构的优化是有效的。而内轮转角在0°~18°之间时,实际内外轮转角曲线与理想内外轮具有很高的重合度,18°~40°之间时,实际内外轮转角曲线与理想内外轮出现了较大的误差,但介于喷雾机的使用条件并非十分苛刻,因此所误差也控制在了一个可以接受的范围内。

5 转向系统性能实验

利用软件进行仿真分析,具有准确、简便、灵活的优点,能够较为真实的反映喷雾机转向系统的转向性能,但实验是检验设计正确与否的唯一标准,仿真分析决不能代替实验。本章将通过验证仿真结果的准确性,从而得到转向系统主要的设计参数。

图9 组装完成的高地隙自走式喷雾机

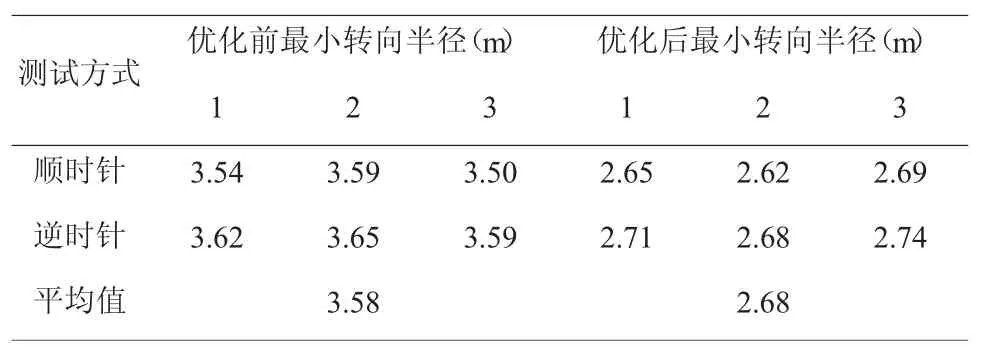

实验中,喷雾机最小转向半径为:喷雾机外轮与地面接触点与转向中心之间的距离。实验步骤:将样机驾驶到指定的实验地点,将转向盘向左(右)打死,转向盘保持不动,样机会以低速匀速转向。样机旋转一圈时停止运动,在轨迹圆上的任意一点固定住卷尺的一端,另一端不断在轨迹圆上运动,取测到的最大距离的一半作为样机最小转向半径。为了验证本次优化的正确性,分别将方向盘向左打死,像右打死各进行了3次,如表5所示为测量的数据,最终结果计算取平均值。

表5 优化前后最小转向半径的测量实验

从表5的实验测量的结果可以发现,转向传动机构优化前,喷雾机最小转向半径的平均值为3.58m,而通过优化喷雾机转向传动机构后,喷雾机最小转向半径的平均值为2.68m,较优化前减小了约25%。同时,通过实验也验证了转向传动机构优化后,实际的内外轮转角与理想的内外轮转角基本一致,当车轮偏转至最大转角时,转向传动机构优化前的喷雾机车轮在实验场地会出现明显的侧滑痕迹,转向传动机构优化后的喷雾机车轮在实验场地则基本没有侧滑痕迹,并且明显缩小了最小转向半径,由此验证了文章对喷雾机转向传动机构优化设计的正确性。因此,通过优化设计提高了喷雾机的转向灵活性,同时也减少了轮胎的磨损与侧滑。

6 结语

转向传动机构作为转向系统的传动机构,对转向系统的性能有着较大影响。文章通过实际样车模型利用ADAMS软件建立了转向传动机构的仿真模型,分析了摇臂长度,转向动力缸安装位置,底角的变化对内外轮转角的影响,对转向传动机构进行参数化处理,并且通过建立约束条件与目标函数,对影响内外轮转角的参数进行优化计算,对比分析优化前后的仿真曲线与理想曲线。

最后将优化后的喷雾机驾驶到开阔的路面,进行转向轨迹实验,发现优化后喷雾机的转向半径大大减小,前后轮的重合度也很高,而且前后轮转向误差的大小与虚拟样机的仿真结果吻合,说明了虚拟样机技术对实际的生产设计具有一定的指导意义,也说明了文章的设计优化是有效的。

[1]李锟.高地隙喷药机设计及其变量施药系统研究[D].哈尔滨:哈尔滨理工大学,2015.

[2]杨学军,严荷荣.自走式高地隙风幕喷杆喷雾机的研制[J].农业机械,2008,6(16):34-35.

[3]曹兴乔.我国植保机械发展现状及趋势分析[J].农业科技与装备,2011,18(12):63-64.

[4]窦玲静.高地隙自走式喷雾机轮距可调式转向系统的设计与研究[D].北京:中国农业机械化科学研究院,2012.

[5]王萌.防爆矿用车转向系统仿真分析与优化研究[D].武汉:武汉理工大学,2013.

[6]曾锦锋.机械式四轮转向系统的分析与设计[D].杭州:浙江理工大学,2012.

[7]董恩国,张蕾.基于ADAMS的汽车转向机构全液压系统设计[J].液压与气动,2005,(11).

[8]李增刚.ADAMS入门详解与实例[M].长沙:国防工业出版社,2014.

[9]孙晓希.基于虚拟样机的平板车转向系统仿真研究[D].大连:大连理工大学,2008.

[10]陈俊.基于双横臂独立悬架对轿车转向机构优化设计[D].合肥:合肥工业大学,2007.