基于自动旋转脱螺纹的红酒瓶盖注塑模具设计

赵利平 张宁 王树勋 李云义 黄贤页

(1.广东科技学院,广东 东莞,523083;2. 湖南九嶷职业技术学院,湖南 永州,425000;3. 怀化职业技术学院,湖南 怀化,418000)

红酒瓶盖,这类盖类零件,都有内螺纹,如果选择强制脱模,那么必然对螺纹有损坏,多螺牙,及后期的安装配合都有影响。由于塑件批量较大,一模四腔,模具采用螺纹自动脱模机构。塑件为筒状零件,从顶部中心进料便于排气和熔体流动,是保证外观成型质量的最佳选择,故模具采用点浇口浇注系统。塑件为圆形回转体,故成型零件亦采用圆形回转体。参考相关模具设计资料[1],在国内外很多专家学者自动旋转脱螺纹方面也做出了比较多的探索[2],综合相关专家学者的研究,进行了基于自动旋转脱螺纹技术的红酒瓶盖注塑模具设计。

1 塑件结构分析

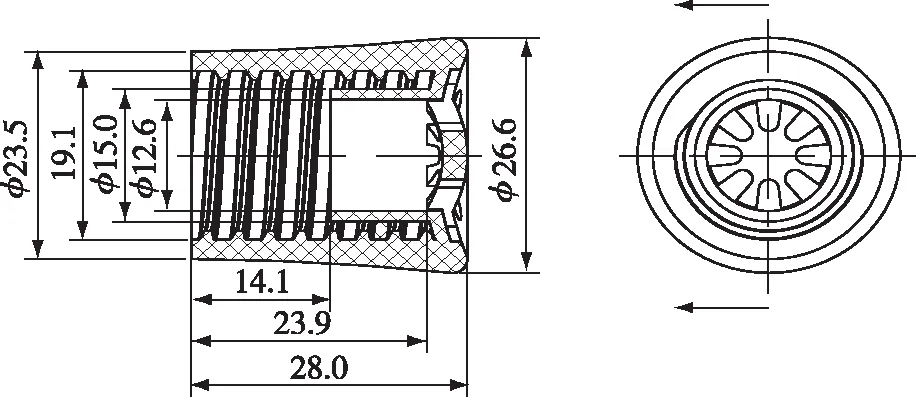

图1是一个塑料红酒瓶盖的模型。

图1 塑件结构示意(单位:mm)

由图1可以看出,在进行该瓶盖设计的过程中,其内部进行了一圈矩形螺纹的设计。因此在进行该红酒瓶盖脱模的过程中,必须要依据螺纹的走向进行脱模,而不能采用蛮力强制完成脱模的工作。由此可见,在进行红酒瓶盖设计的过程中,必须要依据其基本的设计要求,在满足瓶盖设计的需求上,同时还要具备一定的美观性,这也促使瓶盖的脱模注塑设计成为该课题研究的重点和难点所在。因此结合瓶盖设计的需求和标准,以下在实现瓶盖自动脱模注塑模的打造上,采用ABS(丙烯腈-丁二烯-苯乙烯共聚物)材料。

2 模具零件设计

2.1 分型面的确定

由于塑件的侧面不是垂直的,不属于圆柱形,一头大,切有圆弧相切,圆弧切点为最高点,所以这里可以作为分型线。在进行分型面选择的过程中,必须要符合以下几个基本的要求,首先分型面的选择必须以有助于脱模为最终标准。同时在进行选择的过程中,必须要充分保证塑件设计外观质量及精度达标。同时也必须充分满足成型零件的制造需求,而且分型面还必须有良好的排气功能。因此,在设计的塑件结构基础上,所确定的分型面如图2所示。

图2 塑件分型面

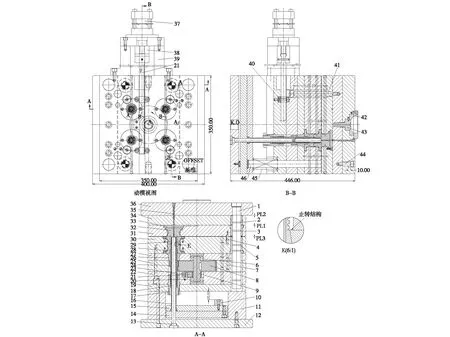

2.2 模具整体装配图的设计方案

塑件是一种圆形薄壁壳状零件,因此其对外表面要求高,并且两侧面没有孔或者任何形状,直接上下分模就可以,由于该塑件产品内表面有一段内螺纹,故不适合采强行脱模方式,也不适合侧向抽芯机构脱模,综合考虑后决定采用螺纹自动脱模机构设计该模具,模具总装示意如图3所示。中小型凹模设计通常是整体式凹模。该设计中间抽芯只有一个芯棒,所以采用整体凹模,在进行塑件设定上,选择筒状模式,在具体的操作上,可以从顶部中心进料。这种设计一方面是有助于更好的排气效果,同时还可以充分促使材料在浇注过程中实现充分流动。因此在进行浇注系统的选择上选用的是点浇口浇注系统。本套模具采用J54-S200/400注射机。定模座板是整套模具固定的板,材料为45钢。两座板之间是成形的模具,为使得模具工作,必须要装在机器上,这时需要夹具等把机器与座板固定牢。用于固定的型芯,经计算厚度为22 mm,动座板是移动工作台面和固定工作台面接触的模板,对刚度与强度要求不高,一般可采用Q235或45钢材料。塑件为圆形回转体,故成型零件亦采用圆形回转体。其中定模成型零件为圆形定模镶件32,它通过压板33固定在定模板31上。动模成型零件则由动模镶件28、29、推管型芯13以及螺纹芯型24组合而成。动模镶件28,29通过螺钉固定在动模板上,是非常巧妙的设计方案,由此可以减少一块模板,推管型芯13固定在模具底板12上。

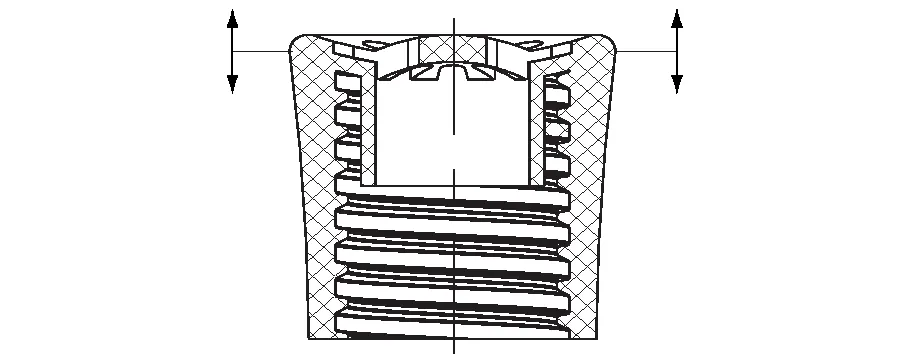

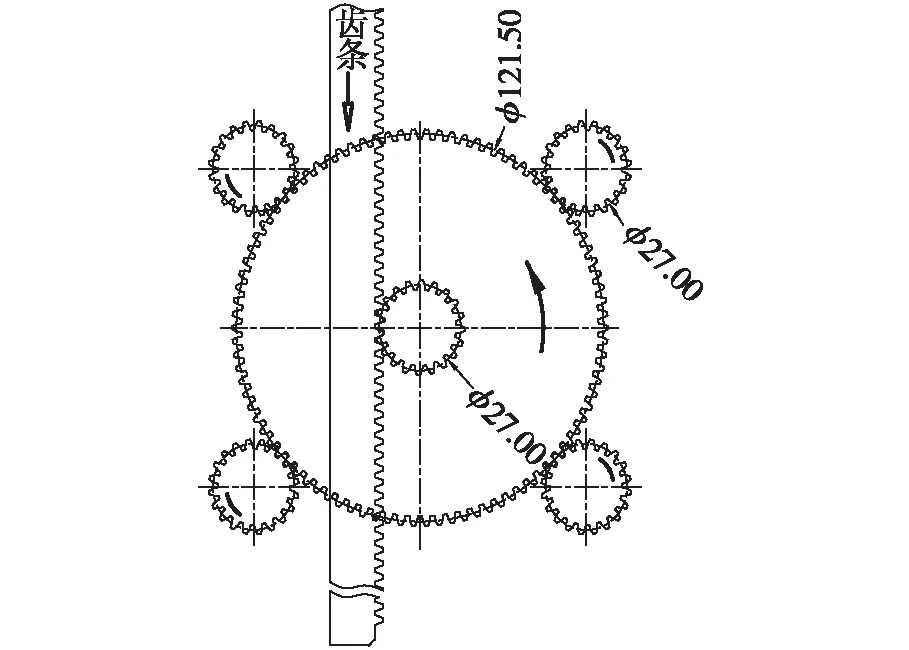

2.3 螺纹旋转脱模结构

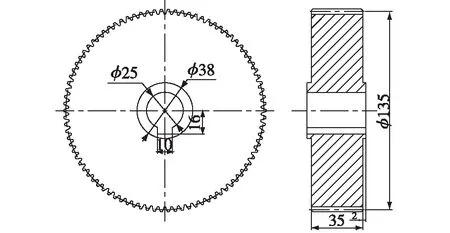

因为红酒瓶盖注塑模属于深腔类模具,塑件对动模型芯的包紧力较大,塑件内部有一凸起圆管,脱模时很容易断裂。为解决这一问题,模具采用二次脱模结构。第一次脱模时,塑件相对于动模不动(既不转动,也不作轴向运动),而螺纹型芯24在大齿轮8的带动下一边旋转,一边后退脱离塑件。当螺纹型芯24完全脱离塑件后,推管16最后将塑件推离模具,完成第二次脱模。推管16固定在推杆固定板15上,和螺纹型芯24配合公差取H7/h6。螺纹旋转脱模结构示意如图4所示,大齿轮结构示意如图5所示。

图3 模具总装示意(单位:mm)1—导柱;2—导套1;3—导套2;4—尼龙塞;5—导套3;6—轴承;7—定位销;8—大齿轮;9—齿轮轴;10—限位柱;11—方铁;12—底板;13—型芯;14—推杆底板;15—推杆固定板;16—推管;17—放松螺母;18—螺母导向套;19—托板;20—轴承;21—齿条;22—导向螺母固定板;23—齿条挡块;24—螺纹型芯;25—齿轮藏板;26—镶套;27—镶套固定板;28—动模镶件1;29—动模镶件2;30—动模板;31—定模板;32—定模镶件;33—镶件压板;34—脱料板;35—拉料杆;36—面板;37—油缸;38—连接柱;39—油缸固定柱;40—齿条导向套;41—小拉杆;42—定位圈;43—浇口套;44—限位钉;45—复位弹簧;46—复位杆

图4 螺纹旋转脱模结构示意(单位:mm)

在进行脱模的过程中,借助螺纹的旋转从而实现脱模目标,而且塑件最终成型是通过顶出方式实现的。由图3可知,借助这种脱模方式尽可能保证塑件的外观和造型。在进行塑件脱模设计上,首先是启模,此时螺纹型芯实现转动。而其退出同时推动滑块外移,然后顶板通过拉料杆,顶套将浇点顶断,并将料头和制品顶出。合模前,在弹簧作用下,顶套先复位,合模时,齿条带动螺纹型芯空转,由契紧块推动滑块使螺纹型芯复位。采用这种结构进行脱模不仅紧凑,而且容易操作。而且借助这种方式还能够有效地节约生产成本。因此,这种方式比较适合进行批量生产的塑件。内螺纹的螺距是3.2 mm,脱模时塑件移动距离25 mm,小齿轮模数1.5 mm,小齿轮数z1为20齿,大齿轮数z2为90齿,大小齿轮的压力角均取20°。此时的传动比i为0.222(z1与z2比值),其中螺纹型芯24既是成型零件,又是螺纹自动脱模机构核心零件。这套模具由油缸37、连接柱38、油缸固定座39、齿条21、齿轮轴9、大齿轮8以及齿轮型芯24组成。

图5 大齿轮结构示意(单位:mm)

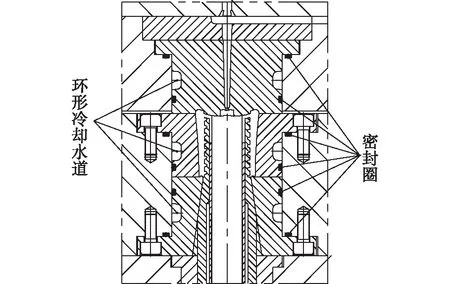

2.4 冷却系统的设计

该模具的冷却系统由直通式冷却水管和环形冷却水道组成,定模冷却水通过定模板31进入定模镶件32的环形水道;动模冷却水通过动模板30分别进入圆形动模镶件28,29。冷却水绕圆形镶件一圈后再通过模板流出。圆形镶件上的水道和密封圈设计如图6所示。

图6 镶件冷却系统

3 模具的工作过程

如图3所示,螺纹型芯24为浮动的结构,开模后,它在油缸的推动下一边旋转,一边后退脱离塑件,实现螺纹自动脱模。具体工作过程如下。

1) 模具完成注射成型后,注塑机拉动动模,模具首先从分型面Ⅰ处开模,此时拉料杆35拉住流道凝料脱离定模镶件32,实现流道凝料和塑件的自动分离。

2) 分型面Ⅰ的开模距离为10 mm,由限位钉44控制。之后模具再从分型面Ⅱ处打开,脱料板34将流道凝料强行推离拉动料杆35,实现流道凝料自动脱离模具。分型面Ⅱ开模距离为120 mm,由小拉杆41控制。

3) 最后模具从分型面Ⅲ处打开,动定模分离。完成开模行程后,液压油缸37推动齿条21,齿条21推动齿轮轴9,齿轮轴9通过键带动大齿轮8,大齿轮8再带动4支螺纹型芯24转动,螺纹型芯24一边转动一边在齿轮导向套18的导向下后退脱离塑件。

4) 当螺纹型芯完全脱离塑件后,模具完成第一次脱模后,液压油缸活塞运动,注塑机顶棍通过模具的K.O.孔推动推杆底板14和推杆固定板15,最后由推管16将塑件推出动模镶件29。模具至此完成一次注射成型。

合模时,液压油缸37拉动齿条21,通过齿轮传动使螺纹型芯24完全复位,接着模具开始下一次注射成型。

4 结论

a) 该模具采用内螺纹自动脱模机构,动力来源为液压,这样就需要齿轮传动带动旋转,方便实现塑件的自动脱落。型芯在脱模的过程中,在导向螺母的作用下一边旋转一边推动,这样更加稳定,塑件在最后的过程由推管推出来。

b) 模具采用“油缸+齿条+齿轮”的传动机构,脱模时螺纹型芯在导向螺母的导引下一边旋转,一边脱离塑件。这种二次脱模的方法,成功解决了脱模内螺纹脱模难的问题,经济效率更好。

[1] 朱光力,万金保. 塑料模具设计[M].北京:清华大学出版社,2003.

[2] ZHOU X, QIAN Y, LIU Q. Design of injection mould with automatic and effective removing of screw thread and runner[J]. China Plastics Industry, 2008, 38(11): 33-36.