气体发生器壳体模流分析及模具结构设计

陈怀民 张远怀

(1.集美大学机械与能源工程学院,福建 厦门,361021;2.厦门威迪亚精密模具塑胶有限公司,福建 厦门,361028)

为简化产品结构,充分发挥注射模具成型特点,塑料制品几何结构越来越复杂,一些外形精巧、结构复杂的设计方案频繁被产品设计师采用[1]。下面对气体发生器壳体进行模拟流动分析,利用计算机辅助工程(CAE)模拟分析结果指导模具浇注系统及结构设计。通过合理设计在注射模具中实现多种抽芯机构共存,提高注射模具的应用范围。

1 塑件结构分析

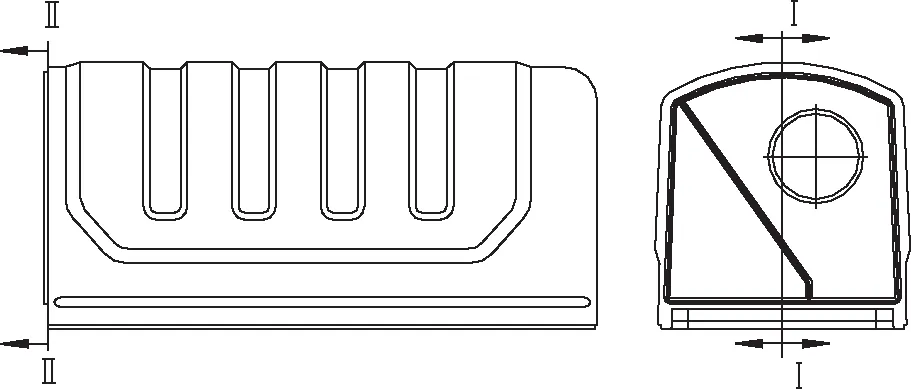

图1所示为某气体发生器外壳,材质为ABS(丙烯腈-丁二烯-苯乙烯共聚物),主体呈筒形结构,外形尺寸约为125.40 mm×57.58 mm×61.00 mm。为提高壳体的强度及美观,壳体的三个侧面设计成周期性的梯形凸缘几何结构,另一侧面设计6个卡扣与发生器本体连接固定,塑件表面粗糙度为Ra0.4 μm;壳体内腔被隔板一分为二。为防止壳体内气体泄漏,发生器壳体与底座连接密封性要求很高。由于受到外形尺寸的制约,壳体与底座的密封不能采用机械方式,选择超声波焊接密封技术。

图1 气体发生器及模具分型面

2 注射模具总体结构的确定

气体发生器壳体形状复杂,深筒状外形基本呈对称。梯形凸缘结构的三个侧面,影响塑件从模具型腔中直接脱模,要实现塑件顺利脱膜需在模具中设计哈弗抽芯机构;壳体另一侧面设计6个朝内的卡扣,模具中需要设计内抽芯机构才能实现脱膜。斜推杆内抽芯机构是一种结构简单、工作稳定的抽芯机构,利用注塑机推出机构的推出力驱动斜推杆抽芯与顶出动作同步进行。斜推杆抽芯机构设计在模具的动、定模开合面上,壳体在模具型腔中的布置方式为卧式,壳体6个卡扣面布置在模具动模表面。开模时模具哈弗抽芯机构完成模具型腔垂直分型,实现对塑件外表面的抽芯;壳体内表面利用侧抽芯机构将阻碍塑件脱模的型芯移开;最后完成塑件卡扣的抽芯和顶出脱模。

3 注射模具基本结构设计

3.1 模具型腔的确定及模架结构的选择

气体发生器塑件外形结构复杂(如图1所示),通过对壳体几何结构分析,要使塑件从模具型腔中顺利脱模,注射模具中需设计8个内、外抽芯机构,故模具选择一模一腔的卧式布置。同时对模具抽芯机构进行分析,模具哈弗抽芯机构中的滑块、塑件型芯抽芯机构的滑块及斜推杆抽芯机构都可以设置在模具动模侧,浇注系统的流道及浇口布置在哈弗抽芯机构的滑块上,二板式模架结构能够满足模具抽芯及塑件的脱模要求。

3.2 模具分型面及浇注系统的设计

气体发生器壳体由梯形凸缘构成外表面,阻碍塑件从模具型腔中脱膜。已知塑件在模具型腔布置采用卧式,根据瓣合式模具抽芯机构特点,瓣合式分型面为模具的主分型面,而动、定模的开合面为辅助分型面;另外,壳体型腔型芯侧抽芯机构的分型面也设为辅助分型面,主分型面Ⅰ-Ⅰ和辅助分型面Ⅱ-Ⅱ设计如图1所示。

已知模具采用一模一腔布置。对于壳体类的零件,采用外侧中心浇口,从而使从浇口流到制品外侧边缘各处的塑料体积和流经距离都大致相同。由于塑料是朝着分型面流动的,排气通畅有助于充模[2]。初步拟定浇口位置在壳体顶部中心。

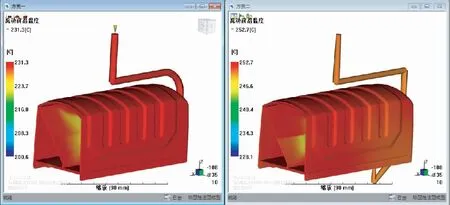

4 气体发生器壳体模拟流动分析

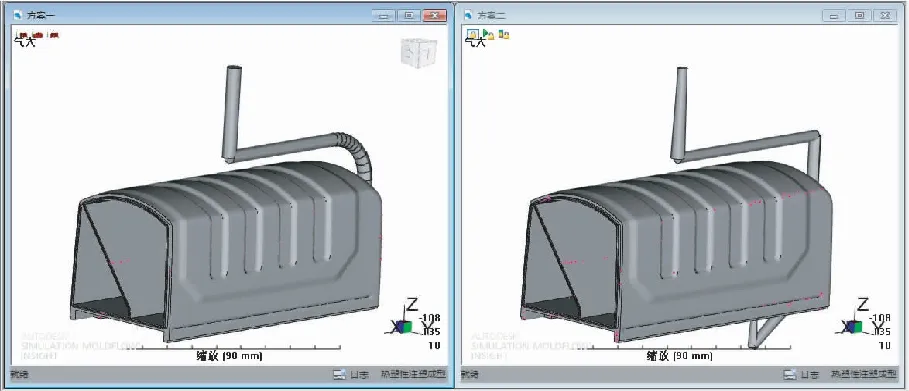

应用CAE软件对气体发生器壳体注射填充过程进行模拟,拟定两种不同浇口位置,如图2所示。利用Moldflow软件对两种不同的壳体浇注系统的填充、保压、冷却、收缩及翘曲等注射成型状况进行模拟,以优化注射工艺、制件结构和模具设计方案[3]。

图2 塑件浇口位置

根据气体发生器壳体的技术要求,模拟分析选择ABS 650 Kumho塑料,其主要成型工艺条件为:模具表面温度50 ℃,熔体温度235 ℃,注射时间1 s,保压压力55 MPa,最大许可剪切应力为0.3 MPa,最大许可剪切速率为7 000 s-1。选用公称锁模力1 800 kN,注射压力120 MPa的注塑机。

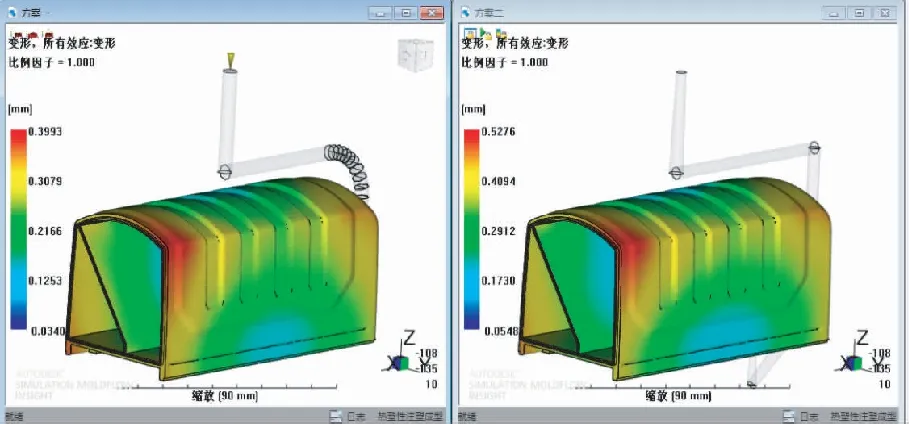

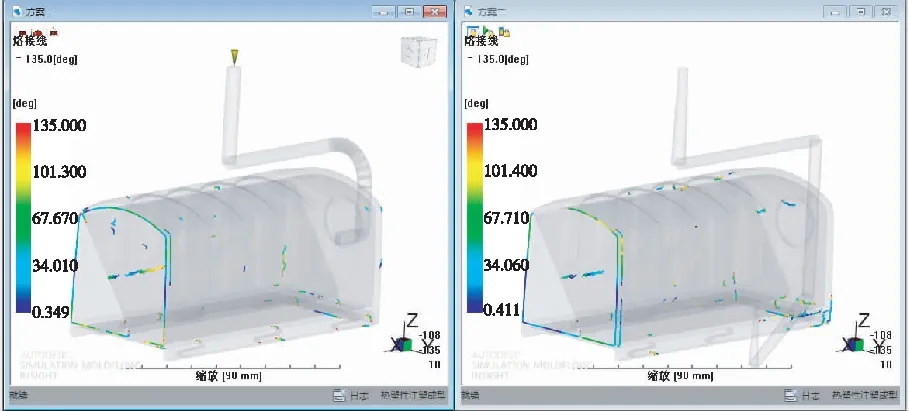

模拟分析结果如图3~6所示。图3为熔体流动前沿温度;图4为塑件变形效果;图5为塑件气穴分布;图6为塑件熔接痕。

图3 熔体流动前沿温度

对模拟结果进行分析,对比方案1和方案2,方案2的模具型腔中温度梯度较大,增加了塑件的翘曲变形。两种方案都不可避免产生气穴和熔接痕,但方案2中塑件气穴数量更多。方案2型腔填充过程中压力损失大,所需的注射压力更大,存在型腔不易充满的情况,影响塑件的最终质量。综合分析,方案1浇注系统设计优于方案2。模拟分析结果与填充理论的分析结论是一致的,最终确定浇口位置在壳体的顶部中心。

图4 塑件变形效果

图5 塑件气穴分布

图6 塑件熔接痕

5 模具抽芯机构设计

5.1 哈弗抽芯机构设计

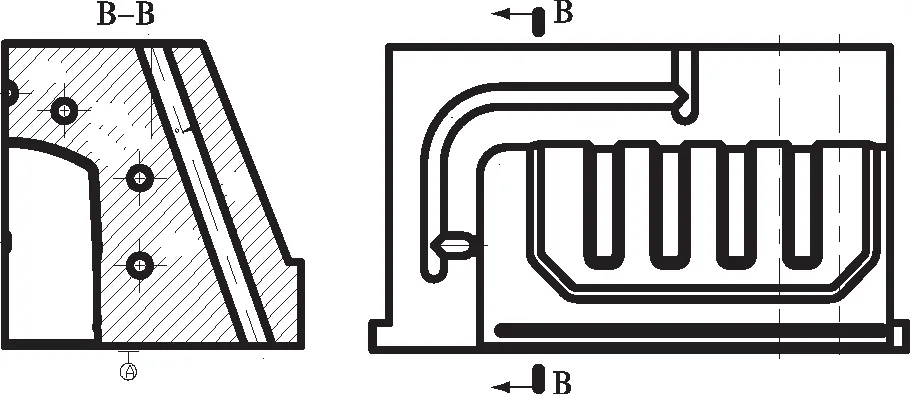

壳体外形尺寸复杂,为能实现顺利脱模,主分型面采用瓣合式垂直分型面,设计斜导柱驱动哈弗抽芯滑块实现抽芯和复位。斜导柱固定在定模上,侧滑块安装在动模上的结构是斜导柱侧向分型侧抽芯机构模具中应用最广泛的形式[4],开模时斜导柱驱动侧滑块完成塑件外形抽芯,模具抽芯和开模同步进行。注射成型时,型腔内的熔融塑料将以很高的成型压力作用在侧滑块上,使侧滑块后退产生位移,导致斜导柱产生弯曲变形,影响塑件的尺寸精度。壳体外形尺寸较大,注射成型时滑块受到的胀型力大,一般楔紧块的刚度、楔紧力都不能满足要求,将楔紧块机构设计在定模板上,该楔紧机构刚度好,侧滑块受到强大的楔紧力作用就不易发生移动。哈弗抽芯滑块最终设计结果如图7所示。

图7 哈弗抽芯滑块

为提高滑块和导滑槽的使用寿命,降低零件的加工难度,将与滑块配合的导滑槽部位设计为镶拼结构,导滑槽镶拼零件选用Cr12材料加工并经淬火及回火处理,降低滑块与导滑槽间的摩擦系数,提高模具零件的使用寿命。

5.2 壳体型腔型芯的侧抽芯机构设计

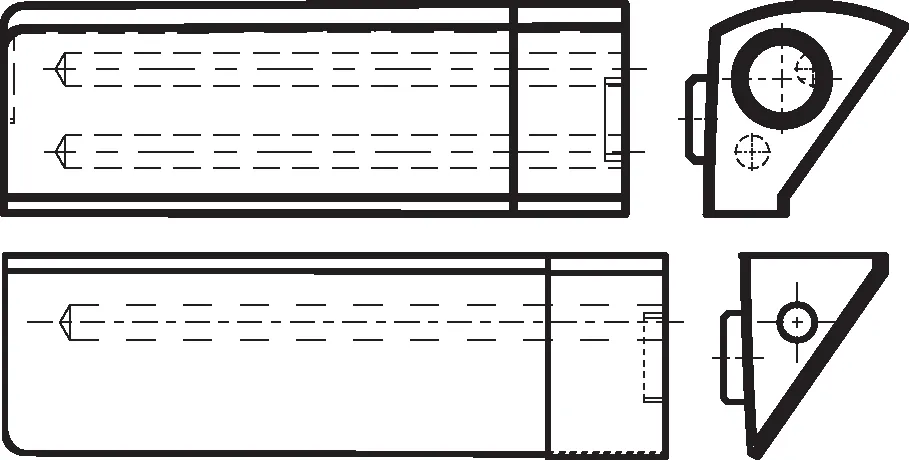

气体发生器壳体注射模具型腔设计采用卧式布置,塑件外形尺寸较大,型腔成型型芯脱膜方向与模具开合模方向垂直,模具主型芯需设计侧向抽芯机构进行抽芯。该型腔型芯长度高达124 mm,一般斜导柱侧向抽芯机构不能满足其抽芯距离要求。而油缸抽芯机构紧凑、工作时运动平稳、输出力大,可根据抽芯距离及抽芯力选择油缸型号。本设计选择液压油缸为型芯抽芯机构的动力源。注射成型时,型腔内熔融塑料以很高的成型压力作用在型芯上,如果作用力大于油缸锁紧力将迫使油缸活塞后退影响塑件成型精度,侧抽芯滑块楔紧机构设计在模具定模板上,合模时定模板斜面作用在滑块背面上,防止滑块后退影响塑件成型质量,型腔型芯侧抽芯机构如图8中所示。

气体发生器壳体侧面6个卡扣斜推杆内抽芯机构如图8所示。开模结束,模具推板在注射机推出机构驱动下移动,安装在推杆固定板上的斜推杆抽芯机构同时工作,推杆受到动模板上斜导向孔的约束,进行斜向运动完成卡扣的抽芯及塑件的推出,确保壳体从模具中顺利脱膜。

5.3 模具结构设计

气体发生器壳体注射模具最终设计结果如图8所示。

图8 气体发生器壳体注射模具1—动模座板;2—螺钉;3—推板;4—推杆固定板;5—支撑柱;6—动模板;7—动模型芯;8—哈弗滑块;9—侧型芯小镶件;10—侧型芯打镶件;11—导柱;12—导套;13—定模板;14—定模座板;15—定位圈;16—浇口套;17—侧抽芯嵌套固定板;18—侧型芯垫板;19—水井隔板;20—连接块;21—连接螺母;22—小型芯;23—推出机构导柱;24—推出机构导套;25—限位钉;26—支承块;27、29、31—水嘴;28—油缸;30—斜导柱;32—定位珠;33—斜推杆;34—限位块;35—销

6 模具关键零件结构设计

气体发生器壳体模具结构复杂,壳体结构是由多种不同几何元素构成。壳体成型基本由哈佛滑块及侧型芯实现。为确保哈佛滑块的强度及塑件外表面质量要求,滑块采用整体式设计。侧型芯深度方向尺寸较大,型芯中间又需加工出隔板深槽,侧型芯零件结构设计的合理与否将影响型芯零件加工工艺性和塑件质量。为改善侧型芯加工工艺性,根据壳体型腔被隔板分成两部分的特点,以隔板为分割线特将型芯设计为镶拼组合结构,型腔隔板深槽在型芯镶拼界面上,将原来工艺性不好深槽加工转变为工艺性较好的外形加工,改善型芯的加工工艺。镶拼的型芯其稳定性及强度较低,设计如图8中零件17所示专用的侧抽芯嵌套固定板,即对组合型芯进行固定又满足型芯在模具中的装配定位要求。塑件超声焊接线紧邻型芯侧壁,型芯侧壁妨碍超声焊接线的加工,将超声焊接线设计在型芯嵌套上,在嵌套上加工超声焊接线可以避免型芯侧壁的阻碍,侧抽芯的镶件结构如图9所示。

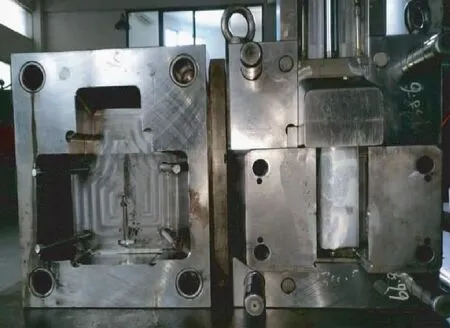

7 气体发生器壳体注射模具及塑件

本设计制造的气体发生器壳体模具如图10所示,模具经两次试模后,所注射生产的气体发生器壳体如图11所示,零件尺寸精度、表面质量都达到设计要求。模具已经过批量生产验证,其工作稳定性及生产效率都能满足企业实际生产要求。

图9 侧抽芯镶件结构

图10 气体发生器壳体模具

图11 气体发生器壳体

8 结语

模具设计师仅依靠积累的模具设计及制造经验,已不能满足当今产品设计要求。在模具设计过程中结合CAE技术,可以显著提升模具浇注系统设计的合理性,预测塑件在注射填充过程中可能存在的缺陷并在模具设计中采取预防措施,减少模具的试模次数,缩短模具开发周期。

合理布置塑件在模具型腔的位置及选择合适的抽芯机构,在一副模具中实现多种不同抽芯机构共存,使结构复杂的塑料零件可通过注射模具一次成型加工,减少新产品开发时所需的零件数量,降低新产品研制成本,扩大注射模具的应用范围。对于具有深槽几何结构的模具型芯采用镶拼组合设计,有效改善模具型芯的制造工艺和加工质量,通过设计专用嵌套对其进行固定及装配定位,可提高镶拼型芯的强度及稳定性。

[1] 陈怀民.淋浴花洒本体圆弧抽芯机构及模具设计[J].福建工程学院学报,2010.8(1):48-51.

[2] H·瑞斯.模具工程[M].北京:化学工业出版社,2005:134.

[3] 单岩.Moldflow模具分析技术基础与应用实例[M].北京:清华大学出版社,2012:2.

[4] 屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2015:205.