工艺参数对FDM成型方法圆筒制件的精度影响

冯 婧 李真真

熔融沉积快速成型(Fused Deposition Modeling,FDM)是一种3D打印技术,是利用电加法等热源熔化丝状材料,由三轴控制系统移动熔丝材料,堆积成型三维实体[1-2]。在当前的熔融沉积成型工艺中,如何使成型零件具有良好精度是亟待解决的问题,目前研究者主要改进现有熔融沉积成型设备,或者优化配置熔融沉积成型的工艺参数,以使成型零件获得较好的精度和物理机械性能[3]。本文主要通过分析熔融沉积成型过程中的影响因素,研究主要成型工艺参数对圆筒制件精度的影响。

1 实验

1.1 实验设备与材料

FDM工艺选用设备为天威CoLiDo 2.0桌面3D打印机,这种快速成型机简单易用,将设计的文件通过REPETIERHOST软件转换为CoLiDo指令,并通过SD卡或USB数据线发送到CoLiDo,然后CoLiDo加热PRINT-RITE PLA/ABS细丝,并从喷嘴挤出以逐层制作三维固态物体,其加工范围为 225mm×145mm×150mm。

打印材料采用直径为1.75mm的ABS丝材,生产厂家为深圳市极光尔沃科技有限公司。

1.2 实验方案

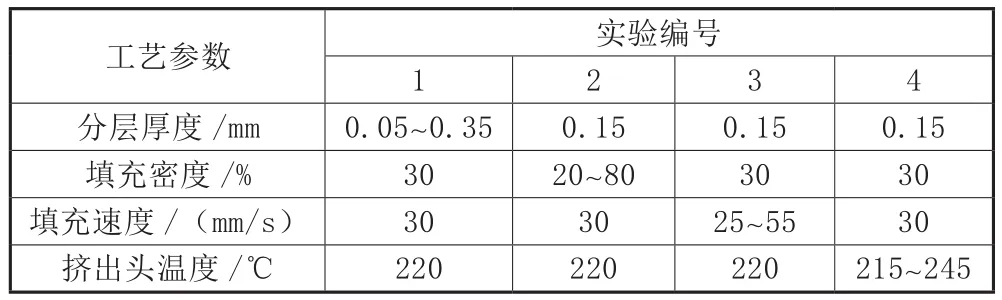

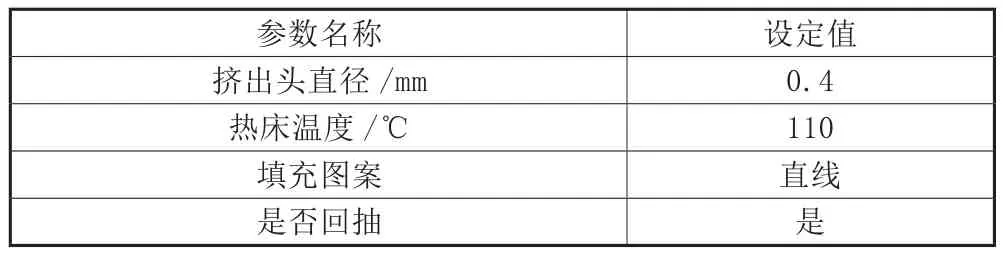

本文采用三维建模软件设计外径为Φ15mm、厚度为2mm、高度为20mm的圆筒模型,为测试分层厚度、填充密度、填充速度以及挤出头温度单个因素对FDM工艺的影响,分别进行4组实验,工艺设计见表1,其他FDM工艺参数设置见表2。

表1 FDM实验工艺

表2 FDM工艺其他参数设置

1.3 测量方法

用游标卡尺(0.02mm)测定圆筒制件的壁厚,在每个制件上测5点,取5点壁厚的平均值,通过和设计值比较,计算壁厚误差。

采用JB-6C触针式表面粗糙度测量仪(截止波长0.8mm)测定圆筒制件的表面粗糙度Ra值。

2 实验结果分析

2.1 分层厚度的影响

分层厚度是将圆筒制件模型进行切片时层与层之间的高度,也是利用挤出头挤出的丝材堆积实体时每层的厚度。图1为当其他工艺参数均为定值时,分层厚度对圆筒制件的壁厚误差和表面粗糙度Ra的影响曲线。随着分层厚度的增加,壁厚误差和表面粗糙度Ra值都呈现上升的趋势,这是由于FDM成型方法的原理是分层累积制造,在进行打印之前,需要将通过三维软件设计的实体模型转化成STL格式,此种转化是采用近似逼近的方法,用大量细小的三角面片来近似代替CAD模型的表面,将三维模型转化成STL文件后,还需要进行分层切片处理,经过分层处理,层与层之间有一定的厚度,即分层厚度,分层打断了模型的连续性,造成数据丢失,从而在成型零件表面和设计模型表面之间产生阶梯误差。

图1 分层厚度的影响

2.2 填充密度的影响

FDM成型方法打印的模型并不是实心的,而是通过不同的填充方式,采用材料堆积的方式来填充实体区域内部,填充密度即线材堆积的体积占制件总体积的体积分数。图2为填充密度在20%~80%,壁厚误差和表面粗糙度Ra的变化曲线。

本文采用的填充方式为直线填充,根据直线填充的扫描方式,当填充密度小时,网线之间的间距会很大,加上材料收缩,可能会造成圆筒制件微观表面凹凸不平,从而使得壁厚误差和表面粗糙度误差很大,由图2可知,当填充密度在50%时,壁厚误差和表面粗糙度误差都达到最小值,随着填充密度的进一步增大,由于网线之间的间距减小,可能会导致丝材在制件边界处过堆积,从而使圆筒制件表面精度降低。

图2 填充密度的影响

2.3 填充速度的影响

FDM成型主要有挤出速度和填充速度两种,挤出速度是指喷丝在送丝机构的作用下,从挤出头内挤出熔融态丝时的速度,填充速度则是指挤出头在运动机构的作用下,扫描轮廓路径和填充路径时的速度,挤出速度和填充速度是相互耦合的,要合理匹配后才能使打印圆筒制件达到良好的表面质量效果。

图3为填充速度(这里让扫描轮廓路径速度和扫描填充路径速度相等)对圆筒制件的精度影响曲线。随着填充速度的增加,壁厚误差和表面粗糙度Ra值都呈现先减小后增大的趋势,填充速度在35~40mm/s表面精度值最小。当固定挤出速度,填充速度太小时,即填充速度明显小于挤出速度,容易在制件边缘产生堆积现象,使成型面材料分布不均,从而使制件壁厚误差和表面粗糙度Ra值较大;当增大填充速度,即当填充速度明显大于挤出速度时,挤出的丝材在运动过程中容易填充不足,出现断丝现象,不能形成完整的丝,使制件表面出现空缺,从而也使壁厚误差和表面粗糙度增大。

图3 填充速度的影响

2.4 挤出头温度的影响

FDM成型过程中温度的控制主要有挤出头温度、热床温度和环境温度。挤出头温度是指系统工作时将喷嘴加热到的一定温度,热床温度是指系统工作时将玻璃板加热到的一定温度。温度变化对ABS丝材的性能有很大的影响,尤其是挤出头温度,要使丝材保持在合理的粘性系数范围内,从粘流态冷却到玻璃态,才不至于因为温度太高造成分子破裂从而影响圆筒制件的精度,或因为温度太低使丝材粘结不牢造成开裂。从图4可以看出,当温度变化区间为215~245℃时,圆筒制件的壁厚误差和表面粗糙度Ra值随挤出头温度的上升,大致都呈现先升高后降低的趋势,在温度为240℃时达到最大值。

图4 挤出头温度的影响

3 结论

通过以上研究,可以得出以下几点结论。

(1)壁厚误差和表面粗糙度Ra值随着分层厚度的增大而增大。

(2)随着填充密度的增加,壁厚误差和表面粗糙度Ra值都呈现先减小后增大的趋势,且在填充密度为50%时达到最小值。

(3)随着填充速度的增加,壁厚误差和表面粗糙度Ra值都呈现先减小后增大的趋势,且填充速度在35~40mm/s误差值和表面粗糙度值较小。

(4)温度对壁厚误差和表面粗糙度Ra的影响,都呈现先升高后降低的趋势,在240℃时达到最大值。

[1]杨永强,叶梓恒,王迪,等.3D打印设备国内产业化可行性分析[J].新材料产业,2013,(8):13-20.

[2]陈葆娟.熔融沉积快速成形精度及工艺实验研究[D].大连:大连理工大学,2012:12.

[3]李生鹏.熔融沉积成型零件精度及机械性能研究[D].徐州:中国矿业大学,2015:4.