注射成型薄壁导光板微透镜特征阵列复制程度分析

王 鑫,王 静,李立尧

(河南工程学院机械工程学院, 郑州 451191)

0 前言

微透镜特征阵列在光学系统中承担着校准、扩散照明、调焦成像等功能,在光学传感系统、微生物系统、液晶屏幕和图像传感器中得到广泛应用。在石英玻璃、半导体材料和光学塑料等常见的微透镜阵列成型材料中,光学塑料由于价格低、材料成型性能好等优点,在微透镜阵列中的比重越来越大。

随着微机电技术的发展,目前塑料微透镜阵列的制造技术主要以热压成型和微注射成型为主,其中热压成型具有成型周期较长、后续工序多、不宜实现自动化等缺点,有悖于市场批量化的发展要求,而微注射成型方法具有生产成本低、产量大、一次可成型复杂形状产品的特点,己经成为目前塑料工业中应用最为广泛的技术之一,因此很多关于微透镜阵列的注射成型研究在实验室展开,并取得了一定的成果[1-4]。这其中关于注射成型微透镜阵列的复制度及其成型异性一直是业界关心的热点,但由于微透镜特征没有相应规范,微米级的微透镜特征具有微尺度效应,不同于常规产品的注射成型,因此关于其注射成型的复制度目前还没有明确的结论。

本文以某薄壁导光板上的微透镜阵列为例,运用数值模拟软件,分析了不同位置的微透镜特征的复制程度和成型异性,以期为微透镜阵列的注射成型提供理论指导。

1 实验模型与方法

1.1 实验分析模型

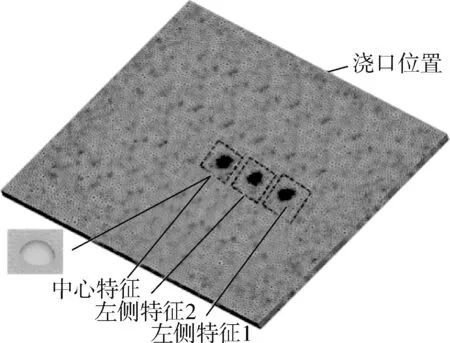

在某一壁厚仅为0.6 mm的薄壁导光板上设计有1×3的半圆形微透镜阵列,导光板的整体尺寸为25 mm×20 mm×0.6 mm,微透镜特征尺寸设计为300 μm,设计在导光板中心右侧,结构如图1所示。采用3D网格进行网格划分,划分后的分析模型如图2所示。为了分析准确,将3个微透镜特征区域进行网格细化,共计划分网格单元数量达到985 717个。选择较常用的聚甲基丙烯酸甲酯(PMMA)作为成型材料,材料牌号为Sumipex HT55X,生产厂家为日本住友化学公司。浇口位置选择在长度边长的中点位置,对整个分析模型进行充填保压和翘曲分析。

图1 实验模型Fig.1 Experiment model

图2 分析模型Fig.2 Analysis model

1.2 实验方法

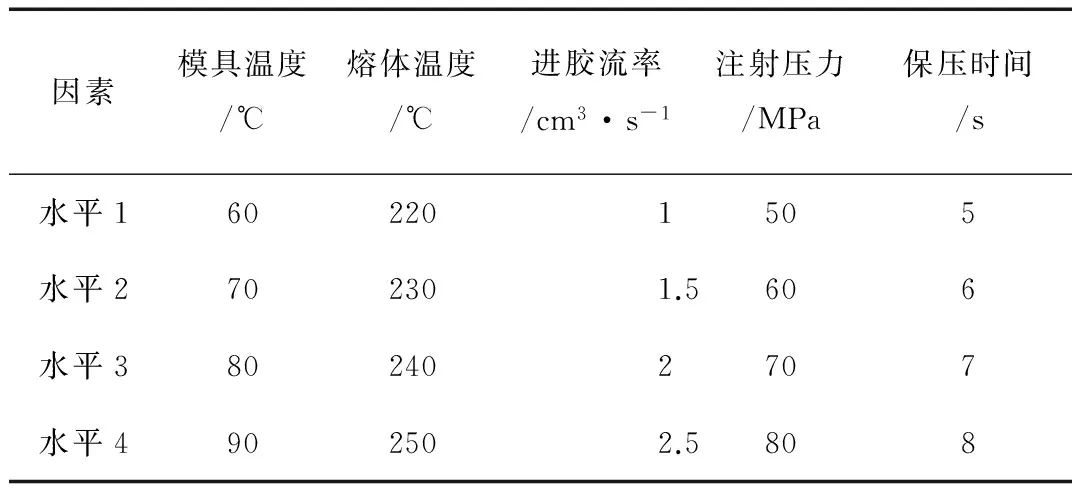

为了考察工艺因素对3处微透镜特征阵列复制程度的影响,利用正交试验法,选择模具温度、熔体温度、进胶流率、注射压力和保压时间等5个因素,每个因素设计4个水平,采用L16(4)5正交表进行仿真实验,工艺因素和水平如表1所示。

表1 工艺因素和水平Tab.1 Process factors and level

2 结果与讨论

2.1 微透镜特征各向异性

按照选择材料默认的工艺条件进行翘曲分析,得到不同位置的微透镜特征翘曲结果。结果表明,该产品不同位置的3处微透镜特征翘曲并不一致,表现出明显的各向异性。中间区域的微透镜特征翘曲趋势主要表现为沿着微透镜特征轮廓曲线发生尺寸缩小,如图3所示为中间的微透镜特征的翘曲图像,沿着微透镜轮廓曲线采取各节点的翘曲量得到各个节点的翘曲量变化曲线,发现在微透镜特征轮廓曲线最高点的翘曲量最大,而后沿着两侧基本呈对称分布,翘曲量逐渐缩小。如图4所示为靠近边侧的2个微透镜特征翘曲结果,两者翘曲趋势基本一致,主要表现为向中心区域横向偏移,距离中心较远的微透镜特征1要比微透镜特征2的偏移距离大。

对于3个微透镜特征而言,中心微透镜特征的翘曲影响了微透镜的球高误差,而边侧微透镜特征的翘曲变形影响了微透镜阵列的间距误差,两者都会影响微透镜阵列的复制程度和产品的分辨率。故鉴于3处微透镜特征的成型异性,选取不同的特征指标来表达3处微透镜特征阵列的复制程度。对于中间区域微透镜特征的复制程度选择沿微透镜特征轮廓线上最高点的翘曲量来表征,边侧区域的微透镜特征1和2选择微透镜边界节点向中心的偏移量来表征,这2个数据越小,说明该区域的微透镜特征阵列的复制程度越好。

(a)中心微透镜特征的翘曲图像 (b)中心微透镜特征轮廓节点翘曲变化图3 中心微透镜特征的翘曲Fig.3 Warpage of the middle microlens characteristics

图4 边侧微透镜特征的翘曲Fig.4 Warpage of the side microlens characteristics

2.2 F值分析结果

—中间特征 —边侧特征1 —外侧特征2图5 各因素F值结果Fig.5 F value of various factors

按照正交试验的方差分析法,F值是指各因素的平均差方和与误差的平均差方和之比,F值越大,表明该因素对实验结果的影响程度越大。图5所示为5个工艺因素对3处微透镜特征复制程度影响的F值结果。

从F值结果上来看,模具温度、熔体温度和进胶流率对3处微透镜特征阵列复制程度的影响都较大,注射压力和保压时间对微透镜特征阵列复制程度的影响程度较小。其中熔体温度对3处微透镜特征复制程度的影响程度最大,其次是进胶流率和模具温度。比较3个影响较大的工艺因素,各个工艺参数对两处边侧微透镜特征复制程度的影响程度基本一致,熔体温度和进胶流率对两处边侧微透镜特征阵列复制程度的影响要大于对中间特征的影响,而模具温度对中间微透镜特征复制程度的影响要大于对两处边侧特征的影响。

2.3 工艺因素对微透镜特征复制程度的影响

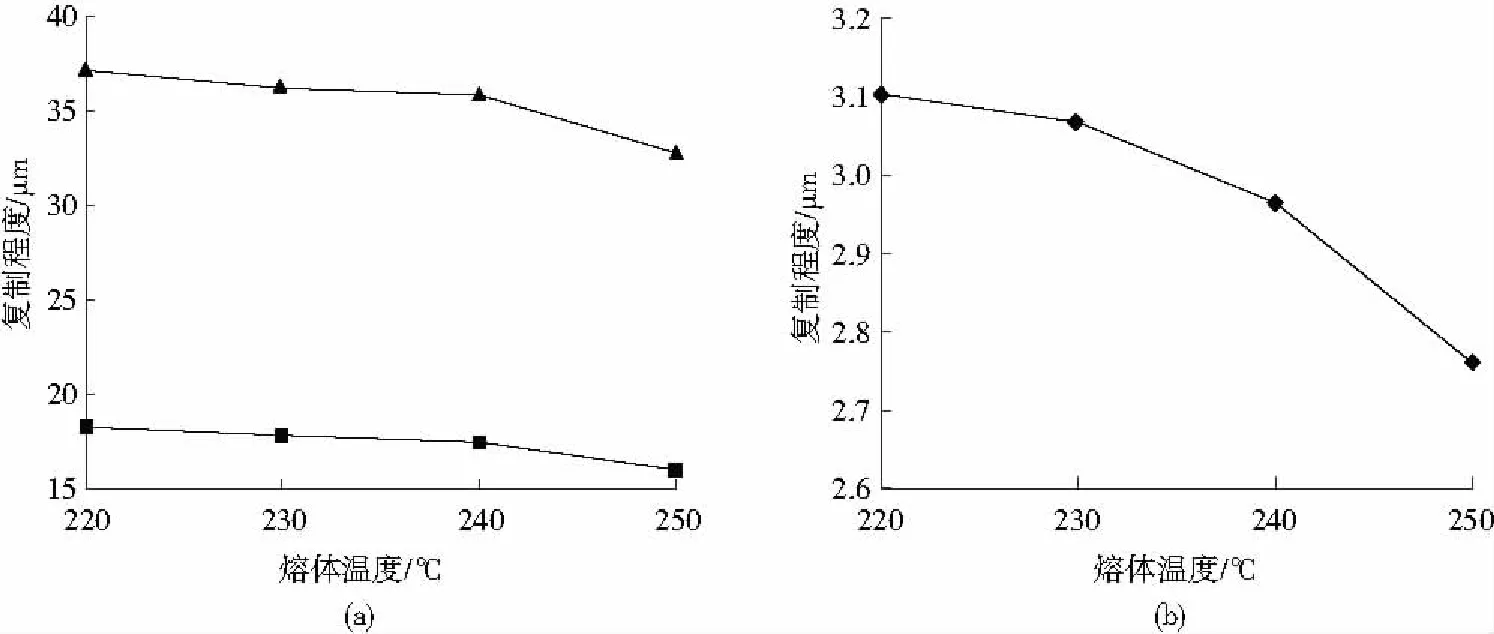

从图6可以看出,熔体温度越高,3处微透镜特征的复制程度也在不断变好,塑料熔体温度越高,黏度越低,流动性越好,熔体越容易充填到微透镜特征处,故较高的熔体温度有利于微透镜结构及其阵列的复制。

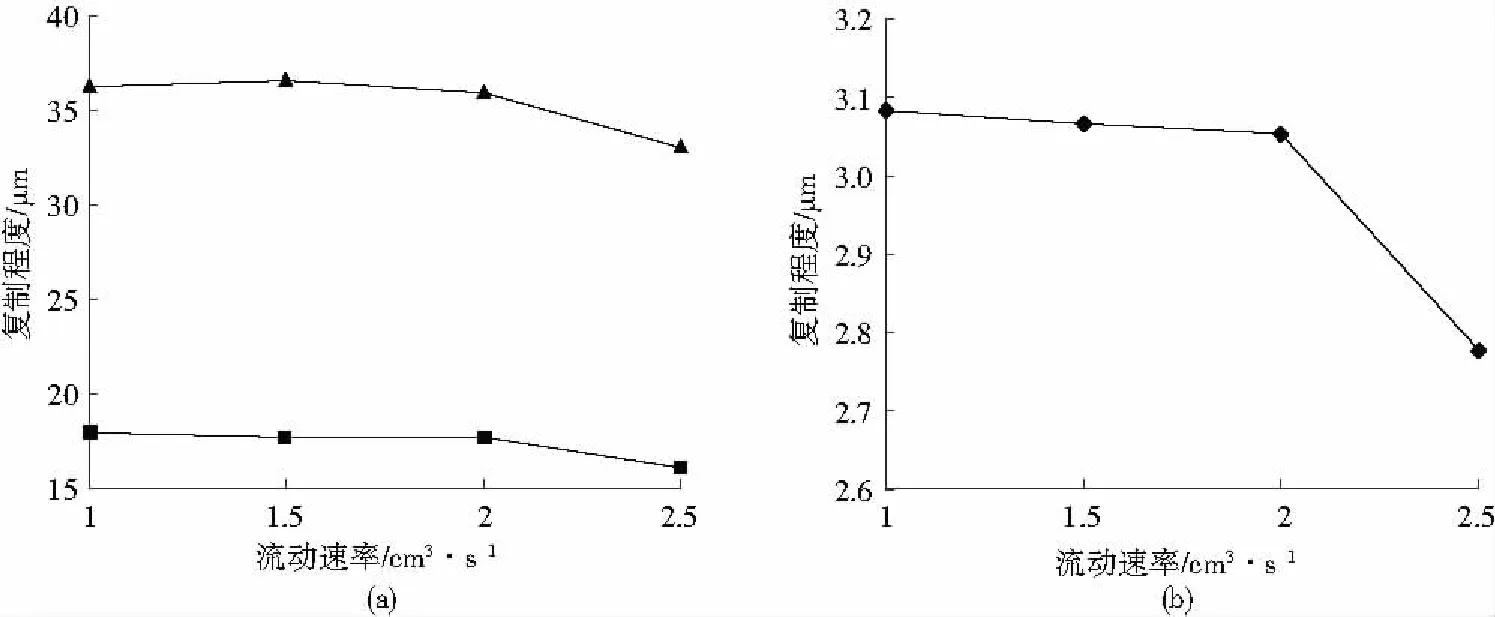

从图7可以看出,进胶流率越大,3处微透镜特征阵列的复制程度在增加,原因为塑料熔体流动速率越大,充模过程中与模具的接触时间减少,黏度降低越小,越有利于微透镜特征阵列复制程度的增加。而且发现在进胶流率小于2 cm3/s时,微透镜特征阵列的复制程度随进胶流率的增大而缓慢增加,当进胶流率从2 cm3/s增加到2.5 cm3/s时,微透镜特征阵列的复制程度明显增加,说明对于该微透镜塑件,为了提高微透镜阵列的复制程度,进胶速率需要大于2 cm3/s。

▲—边侧特征1 ■—边侧特征2 ◆—中间特征(a)边侧微透镜 (b)中间微透镜图6 熔体温度对微透镜特征复制程度的影响Fig.6 Influence of melt temperature on the replication fidelity of microlens feature

▲—边侧特征1 ■—边侧特征2 ◆—中间特征(a)边侧微透镜 (b)中间微透镜图7 进胶流率对微透镜特征复制程度的影响Fig.7 Influence of flow rate on the replication fidelity of microlens feature

熔体温度和进胶流率的提高都有利于3处微透镜特征复制程度的提高,但由于产品为侧浇口中心进胶,沿侧边流动的速率本身就较大,而且沿侧边向前流动的模具型腔为0.6 mm,而流经到微透镜特征时,向上填充微透镜的模具型腔为0.3 mm,故向上填充0.3 mm微透镜特征的阻力要比继续向前沿0.6 mm模具型腔流动的阻力大很多,而且中间区域塑料的熔体温度和流动速率较边侧的塑料熔体高,这样导致塑料熔体在流经中心特征微透镜特征时,向前充填的塑料熔体要比边侧位置充填的多,反而对微透镜特征的充填要少,故熔体温度和进胶流率对两处边侧微透镜特征复制程度的影响要大于对中间特征的影响。

如图8所示为模具温度对3处微透镜特征阵列复制程度的影响曲线。可以看出随着模具温度的升高,中间和边侧区域的微透镜特征阵列的复制指标均不断降低,说明微透镜特征阵列的复制程度随着模具温度的升高不断变好。而且通过对比,模具温度对中间微透镜特征复制程度的影响要大于对边侧微透镜特征阵列的影响。模具温度越高,缩小了塑料熔体与模具的温差,降低了塑料熔体的冷却速率,有利于微透镜特征的复制。但是根据文献[5],模具温度过高,容易引起微结构区域的缩痕,故模具温度不能超过材料的玻璃化转变温度,本次该PMMA材料的玻璃化转变温度为101 ℃,故本次实验设计的温度最高为90 ℃。

◆—中间特征 ▲—边侧特征1 ■—边侧特征2(a)中间微透镜 (b)边侧微透镜图8 模具温度对微透镜特征复制程度的影响Fig.8 Influence of mold temperature on the replication fidelity of microlens feature

注射压力和保压时间对微透镜特征阵列复制程度的影响较小,但取注射压力为80 MPa,保压时间为5 s时,3处微透镜阵列的复制程度指标较小,故最佳工艺条件是熔体温度为250 ℃,进胶流率为2.5 cm3/s,模具温度为90 ℃,注射压力为80 MPa,保压时间为5 s。按照最佳工艺条件进行翘曲分析,得到中间区域的微透镜特征轮廓曲线最高点的变形仅为1.67 μm,较正交试验时的最大变形量减少了69 %,边侧微透镜特征1和特征2的横向偏移距离分别为18.8 μm和8.7 μm,较正交试验时的最大变形量分别减少了49 %和52 %,微透镜阵列的复制程度较优化前有较大改善,说明正交试验结果正确,优化效果明显。

3 结论

(1)通过细化网格,建立了薄壁导光板的微透镜特征阵列注射成型分析模型;不同位置的微透镜特征具有明显的成型异性;中间区域的微透镜特征翘曲趋势表现为沿微透镜特征轮廓曲线发生尺寸缩小,轮廓曲线最高点的翘曲量最大,而后沿着两侧基本呈对称分布,翘曲量逐渐缩小;靠近边侧的微透镜特征基本一致,主要表现为向中心区域横向偏移;

(2)采用正交试验方法,分析了工艺因素对3处微透镜特征阵列复制程度的影响;熔体温度、进胶流率和模具温度的影响程度较大,并且工艺因素的数值越大,微透镜特征阵列的复制程度会有一定程度的改善;注射压力和保压时间的影响程度较小。

[1] 蒋丰泽, 刘义伦, 陈 磊, 等. 工艺参数对注射压缩成型微透镜阵列基板双折射率的影响[J]. 中南大学学报,2014,45(8): 2 610-2 616.

JIANG F Z, LIU Y L, CHEN L, et al. Effects of Compression Parameters on Birefringence of Injection Compression Molded Microlens Array Substrate[J]. Journal of Central South University, 2014,45(8): 2 610-2 616.

[2] 沈龙江. 微透镜阵列注射成型复制度评价与工艺参数优化[D]. 湖南:中南大学, 2007.

[3] 王迎春. 非接触式热压印微透镜阵列的研究[D]. 湖北:华中科技大学, 2011.

[4] 刘 颖, 敬鹏生, 吴大鸣, 等. 压印成型条件对微透镜结构影响的模拟[J]. 高分子材料科学与工程, 2013,29(10):164-168.

LIU Y, JING P S, WU D M, et al. The Simulation of the Effect of Embossing Molding Conditions on the Micro Structure[J]. Polymer Materials Science & Engineering, 2013,29(10):164-168.

[5] 蒋炳炎,申瑞霞,沈龙江,等. 注射成型工艺参数对微结构零件复制度的影响[J]. 光学精密工程, 2008, 16(2): 248-256.

JIANG B Y, SHEN R X, SHEN L J, et al. Influence of Processing Parameters in Injection Molding on Replication Fidelity of Microstructure Parts[J]. Optics and Precision Engineering, 2008, 16(2): 248-256.