聚乳酸/纤维素纳米晶复合材料的制备与性能研究

张 静,丁长坤,段镜月,李 倩,程博闻

(天津工业大学材料科学与工程学院,天津市先进纤维与储能技术重点实验室,天津 300387)

0 前言

PLA是一种具有生物相容性和可生物降解的生物高分子,在医用材料、组织工程和食品包装等领域具有广泛应用[1]。但PLA在实际加工过程中还存在力学性能不好、热稳定性较差、从熔体降温时结晶速率较慢等问题[2]。CNC是一种以纤维素为原料制备的新型纳米材料,其力学性能优异,拉伸模量可达到130 GPa,拉伸强度约为10 GPa[3]。CNC通常是由酸解制得,纤维素的准晶和非晶区先水解,而大多数结晶区具有较高的耐酸性,经处理得到棒状的纳米晶体[4]。由于表面含有大量的羟基且比表面积大[5],CNC极易团聚,可以通过界面改性来改善CNC的分散性,增加其与PLA的相容性[6]。Ansari等[7]3 918使用十二烷基三甲基氯化铵(DTAC),Fortunati等[8]以壬基酚聚乙氧基酸性磷酸酯来处理CNC,均有效提高了CNC与聚合物间的相容性。

本文以表面活性剂DTAC改性CNC,采用溶液浇注法制备了全生物可降解的PLA/CNC绿色环保复合材料。高强度高模量的CNC既可以有效弥补PLA的力学性能缺陷,又能促进PLA的异相成核,提高了PLA的结晶速率和结晶度。

1 实验部分

1.1 主要原料

PLA,重均相对分子质量为149 253,深圳市光华伟业有限公司;

CNC,固含量为7 %,棉浆,桂林奇宏科技有限公司;

DTAC,分析纯,阿拉丁试剂(上海)有限公司;

N,N - 二甲基甲酰胺(DMF),分析纯,天津市科密欧化学试剂有限公司。

1.2 主要设备及仪器

透射电子显微镜(TEM),Hitachi H7650,日本日立公司;

冷场发射扫描电子显微镜(SEM),Hitach S-4800,日本日立公司;

傅里叶变换红外光谱仪(FTIR),Nicolet iS50,赛默飞世尔科技(中国)有限公司;

X射线衍射仪(XRD),D8 DISCOVER,德国布鲁克公司;

溅射镀膜仪,Blatc SCD005,瑞士BAL-TEC公司;

万能拉伸机,CMT4202,深圳美特斯工业系统有限公司。

1.3 样品制备

配制5 ‰的CNC水性悬浮液,超声30 min,调节pH=10,加入DTAC,固定CNC含量,CNC与DTAC的质量比分别为20∶1、10∶1、2∶1、1∶1,搅拌6 h,再冷冻干燥12 h,得到粉末状的mCNC,备用;未改性的粉末状CNC也经上述步骤得到;

按表1的配方称取CNC(或mCNC)加入盛有20 g DMF的烧杯中,超声30 min,置于80 ℃油浴锅中搅拌,加入PLA,待PLA完全溶解,将悬浮液倒入培养皿中,80 ℃下挥发溶剂,待溶剂完全挥发后,得到PLA/CNC和PLA/mCNC复合材料薄膜,其中,mCNC中CNC与DTAC的质量比为10∶1。

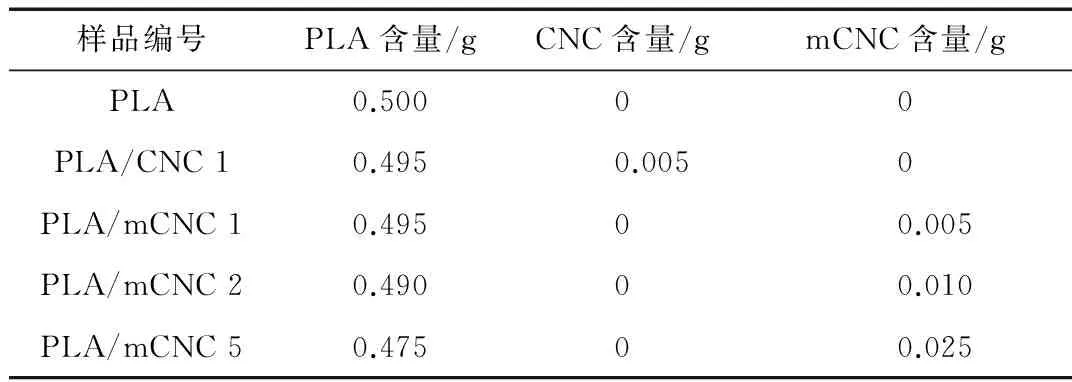

表1 PLA/CNC和PLA/mCNC复合材料的样品配方表Tab.1 Formulation of PLA/CNC and PLA/mCNC composites

1.4 性能测试与结构表征

TEM分析:取少量CNC悬浮液,配制成浓度为0.01 %的CNC悬浮液,用镊子夹住铜网,在悬浮液中捞取3次,烘干,在TEM下观察并拍照,加速电压为100 kV;

SEM分析:将复合薄膜在液氮中脆断,用溅射镀膜仪喷金处理2 min,电流为30 mA,加速电压为10 kV,观察断面的形貌并拍照;

FTIR分析:对薄膜样品进行FTIR测试,波数范围为4000~500 cm-1,分辨率为2 cm-1;

XRD分析:CuKα射线,波长为0.154 nm,扫描速率为8 (°)/min,扫描范围为5 °~35 °;

力学性能按GB/T 1040.3—2006测试,拉伸速率为5 mm/min。

2 结果与讨论

2.1 分散性分析

CNC由于表面含有大量的羟基,在疏水聚合物基体中因相容性差且易形成氢键而发生团聚。表面活性剂改性是提高CNC分散性简单有效的方法。本文所用的CNC是由酸解制得,表面带有负电荷,而阳离子表面活性剂DTAC亲水端的氨基带有正电荷[7]3 917,静电相互作用使得界面处DTAC的亲水端朝向CNC表面,短直烃链的亲油端朝外,CNC表面或多或少地被DTAC覆盖,从而在一定程度上避免了团聚。如图1(a)所示,纯CNC分子呈棒状,直径为4~10 nm,长度为200~300 nm,由于大量羟基的存在产生了明显的团聚。当加入少量DTAC时[图1(b)],CNC的团聚明显减少。当CNC:DTAC的质量比为10∶1时[图1(c)],可以得到分散更加良好且稳定的CNC。而当DTAC过量时,容易形成胶束[图1(d)、1(b)],其分散作用下降。因此,后文中的mCNC均指CNC:DTAC的质量比为10∶1。

(a)纯CNCCNC∶DTAC的质量比:(b)20∶1 (c)10∶1 (d)2∶1 (e)1∶1图1 不同CNC∶DTAC质量比的TEM照片Fig.1 TEM of CNC with different amount of DTAC

2.2 SEM分析

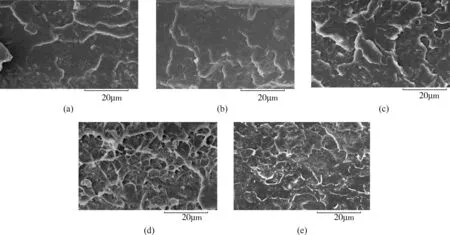

样品:(a)纯PLA (b)PLA/CNC 1 (c)PLA/mCNC 1 (d)PLA/mCNC 2 (e)PLA/mCNC 5图2 PLA/CNC复合材料的SEM照片Fig.2 SEM of PLA/CNC composites

从图2可以看出,纯PLA的断面平滑[图2(a)],反映出PLA比较脆,这也是其主要缺点之一。由于PLA和CNC在高能电子束的照射下反差很小,所以从SEM中很难直观地看到CNC在PLA中的分散状态[9]。对于PLA/CNC 1[图2(b)],与图2(a)相比变化不大,但可推测出,未改性的CNC在PLA中的分散不会太均匀。而体系中引入DTAC后,可以有效降低PLA与CNC间的界面能,从而增加CNC在PLA中的相容性和分散性。当mCNC的含量为1 %时[图2(c)],可以推断,相比于CNC,mCNC在PLA中的分散会更加均匀[10]。更明显的是,复合材料脆断时界面的起伏增加,反映出DTAC对界面应力的传导作用以及PLA与CNC间界面相互作用的增强。在图2(d)中,随着mCNC含量的继续增加,断面的突起更加明显。而当mCNC的含量为5 %时[图2(e)],材料的断面突起减少,脆性增强,推测可能是有mCNC的团聚生成。总之,当mCNC含量较低时,其在聚合物基体中分散得较为均匀[11],DTAC发挥促进分散和传导界面应力的作用明显。而当其含量较高时,因CNC团聚问题的影响较为显著,复合材料的性能变差。

2.3 FTIR分析

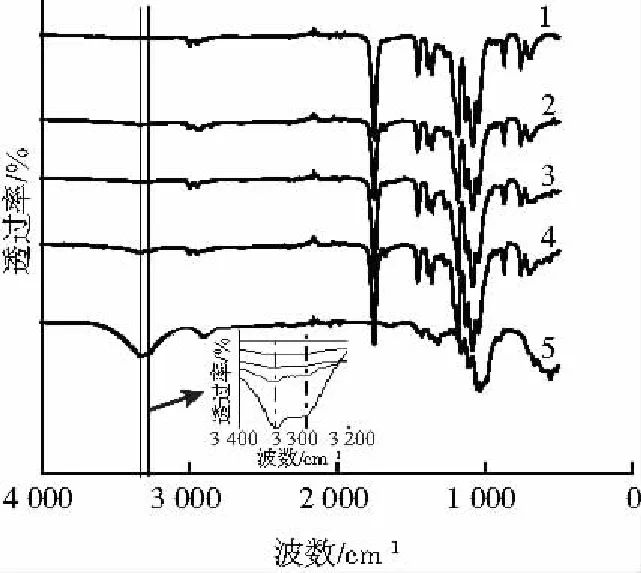

样品:1—纯PLA 2—PLA/mCNC 1 3—PLA/mCNC 24—PLA/mCNC 5 5—CNC图3 PLA/CNC复合材料的FTIR谱图Fig.3 FTIR of PLA/CNC composites

2.4 XRD分析

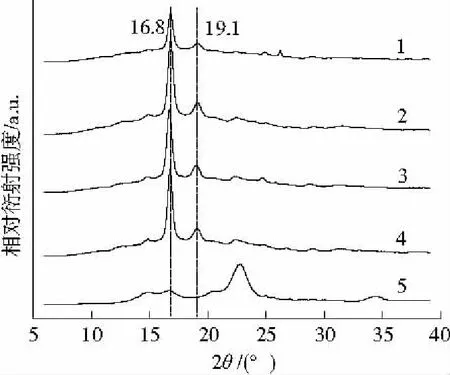

如图4所示,纯PLA在2θ为16.8 °和19.1 °处出现α晶型的衍射峰[12],分别对应(200)、(110)和(203)晶面。随着mCNC含量的增加,衍射峰的位置没有发生变化,但峰的强度明显增强。这是由于mCNC提供了成核位点,促进了PLA的异相成核,增加了PLA的结晶度,对PLA的结晶有明显的促进作用,但没有改变其结晶机理。

样品:1—纯PLA 2—PLA/mCNC 1 3—PLA/mCNC 24—PLA/mCNC 5 5—CNC图4 PLA/CNC复合材料的XRD谱图Fig.4 XRD of PLA/CNC composites

2.5 力学性能分析

如图5所示,加入CNC后,PLA/CNC复合材料的拉伸强度明显增加。添加1 %的CNC,复合材料的拉伸强度从29.0 MPa增加到36.8 MPa,即未经改性的CNC对PLA也有增强作用,但增幅要低些。当加入1 %的mCNC时,拉伸强度增加到39.1 MPa,提高了34.4 %。这是由于加入表面活性剂后,CNC更加均匀地分散在PLA基体中,其纳米增强作用更加明显。当mCNC的含量为2 %时,拉伸强度提高到49.6 MPa,较纯PLA的拉伸强度提高了约70.7 %。当mCNC的含量为5 %时,材料的拉伸强度有所下降,主要是由于mCNC发生了团聚,开始出现应力集中。加入刚性棒状的mCNC和结晶度的增加,又使得复合材料的断裂伸长率有所下降,使得材料变得更脆[13-14]。

—拉伸强度 —断裂伸长率样品:1—纯PLA 2—PLA/CNC 1 3—PLA/mCNC 1 4—PLA/mCNC 2 5—PLA/mCNC 5图5 PLA/CNC复合材料的力学性能Fig.5 Mechanical properties of PLA/CNC composites

3 结论

(1)经过DTAC处理后,CNC的团聚有效降低,其与PLA间的相容性增强,分散性提高,并通过氢键产生了较强的界面相互作用,使得mCNC均匀地分散于PLA中;

(2)mCNC能为PLA结晶提供成核位点,促进PLA的异相成核,使得复合材料的结晶度提高;复合材料的拉伸强度也明显增大,当mCNC的含量达到2 %时,PLA的拉伸强度提高了70.7 %,但断裂伸长率有所下降。

[1] PETERSSON L, OKSMAN K, MATHEW A P. Using Maleic Anhydride Grafted Poly(lactic acid) as a Compatibilizer in Poly(lactic acid)/Layered-silicate Nanocompo-sites[J]. Journal of Applied Polymer Science, 2010, 102(2):1 852-1 862.

[2] PAULA E L D, MANO V, PEREIRA F V. Influence of Cellulose Nanowhiskers on the Hydrolytic Degradation Behavior of Poly(d,l-lactide)[J]. Polymer Degradation & Stability, 2011, 96(9):1 631-1 638.

[3] HEPWORTH D G, BRUCE D M. A Method of Calcula-ting the Mechanical Properties of Nanoscopic Plant Cell Wall Components from Tissue Properties[J]. Journal of Materials Science, 2000, 35(23):5 861-5 865.

[4] RAQUEZ J M, HABIBI Y, MURARIU M, et al. Polylactide (PLA)-based Nanocomposites[J]. Progress in Poly-mer Science, 2013, 38(10): 1 504-1 542.

[5] AZIZI SAMIR M A S, ALLOIN F, DUFRESNE A. Review of Recent Research into Cellulosic Whiskers, Their Properties and Their Application in Nanocomposite Field[J]. Biomacromolecules, 2005, 6(2): 612-626.

[6] 张祥福, 陈信忠, 袁新恒, 等. 纤维素填料增强聚丙烯的性能[J]. 中国塑料, 1998, 12(2):31-36.

ZHANG X F, CHEN X Z, YUAN X H, et al. Properties of Cellulosic Fillers Reinforced Polypropylene[J]. China Plastics, 1998, 12(2):31-36.

[7] ANSARI F, SALAJKOVM, ZHOU Q, et al. Strong Surface Treatment Effects on Reinforcement Efficiency in Biocomposites Based on Cellulose Nanocrystals in Poly(vinyl acetate) Matrix.[J]. Biomacromolecules, 2015, 16(12).

[8] FORTUNATI E, ARMENTANO I, ZHOU Q, et al. Microstructure and Nonisothermal Cold Crystallization of PLA Composites Based on Silver Nanoparticles and Nanocrystalline Cellulose[J]. Polymer Degradation & Stability, 2012, 97(10):2 027-2 036.

[9] 曲 萍. 纳米纤维素/聚乳酸复合材料及界面相容性研究[D]. 北京:北京林业大学,2013.

[10] ARRIETA M P, FORTUNATI E, DOMINICI F, et al. Multifunctional PLA-PHB/Cellulose Nanocrystal Films: Processing, Structural and Thermal Properties[J]. Carbohydrate Polymers, 2014, 107(8):16-24.

[11] JONOOBI M, HARUN J, MATHEW A P, et al. Mechanical Properties of Cellulose Nanofiber (CNF) Reinforced Polylactic Acid (PLA) Prepared by Twin Screw Extrusion[J]. Composites Science and Technology, 2010, 70(12): 1 742-1 747.

[12] YASUNIWA M, TSUBAKIHARA S, IURA K, et al. Crystallization Behavior of Poly (L-lactic acid)[J]. Polymer, 2006, 47(21): 7 554-7 563.

[13] SHUMIGIN D, TARASOVA E, KRUMME A, et al. Rheological and Mechanical Properties of Poly(lactic) Acid/Cellulose and LDPE/Cellulose Composites[J]. Materials Science, 2011, 17(1):32-37.

[14] 李旭娟, 李忠明. 聚乳酸结晶的研究进展[J]. 中国塑料, 2006, 20(10):6-12.

LI X J, LI Z M. Research Advances in Poly (lactic acid) Crystallization[J]. China Plastics, 2006, 20(10):6-12.