国内外可持续炼钢技术发展新动向

供稿|赵欣 / ZHAO Xin

中国钢铁工业尽管在装备水平、大宗钢材品种质量、生产效率等方面已达到国际先进水平,但与以日本、韩国等为代表的钢铁科技最高水平的国家相比,差距主要表现在少数高端重要用途钢种生产技术、进一步节能环保、重大关键技术创新等方面。此外,随着中国经济发展模式转变,国内钢铁工业产能严重过剩,今后一段时间必须大幅缩减产能转型发展。

20世纪80年代后,韩国、日本、德国、瑞典等国家的钢铁工业都经历了大幅缩减产能的转型发展阶段,其成功经验对中国钢铁工业的发展有重要的参考价值。当前,国外发达国家钢铁工业也面临很大困难和挑战,主要表现为:市场需求严重不足,钢材价格低迷,钢铁企业盈利水平大幅降低;为了应对可能实行的碳排放管制法规,发达国家钢铁企业在更进一步优化现工艺流程之外,已开始研究新一代钢铁冶金流程,如全氧高炉、连铸直轧等;钢厂污染“零排放”管控更加严格,日本、韩国、欧盟等国家和地区加强了对炼钢生产固体废弃物再利用方面的研究。

国外炼钢技术发展新动向

韩国

图1 韩国钢铁工业面临的三个亟待解决的问题

韩国钢铁工业正面临着三个亟待解决的问题(见图1):第一是环保问题。韩国环保新规定提升了钢材的生产成本。为满足韩国政府提出减少CO2排放量的要求,韩国钢铁行业一定要找出适应新政策的对策。同时,韩国近五年来的电价提升了近80%,由于韩国的电炉炼钢占很大比例,因此电炉钢铁生产成本提升很大。第二是技术问题。韩国新的钢材市场对钢材性能提出了更高的要求。首先,韩国传统的钢液脱氧和节能工艺都已经达到较高水平,提升空间不大,因此只有开发新工艺才能突破这些传统工艺束缚。其次,由于韩国为能源进口国家,节能技术对韩国炼钢很重要,比如转炉炼钢工艺要多使用废钢从而降低CO2排放量等。此外,韩国的炼铁原料基本依赖于进口,原料供应对韩国钢铁工业的可持续发展是一个挑战。第三是市场问题。随着社会发展对材料的性能要求越来越高,因而需要开发具有更高性能的新型钢铁材料[1]。

针对目前韩国钢铁工业存在的三个问题,在使用废钢、造泡沫渣、钢水洁净化与夹杂物控制、重点开发高锰钢方面做了较多的研究,提出了“3E”策略(见图1)。

(1) 使用节能技术解决能耗及污染物排放量问题。

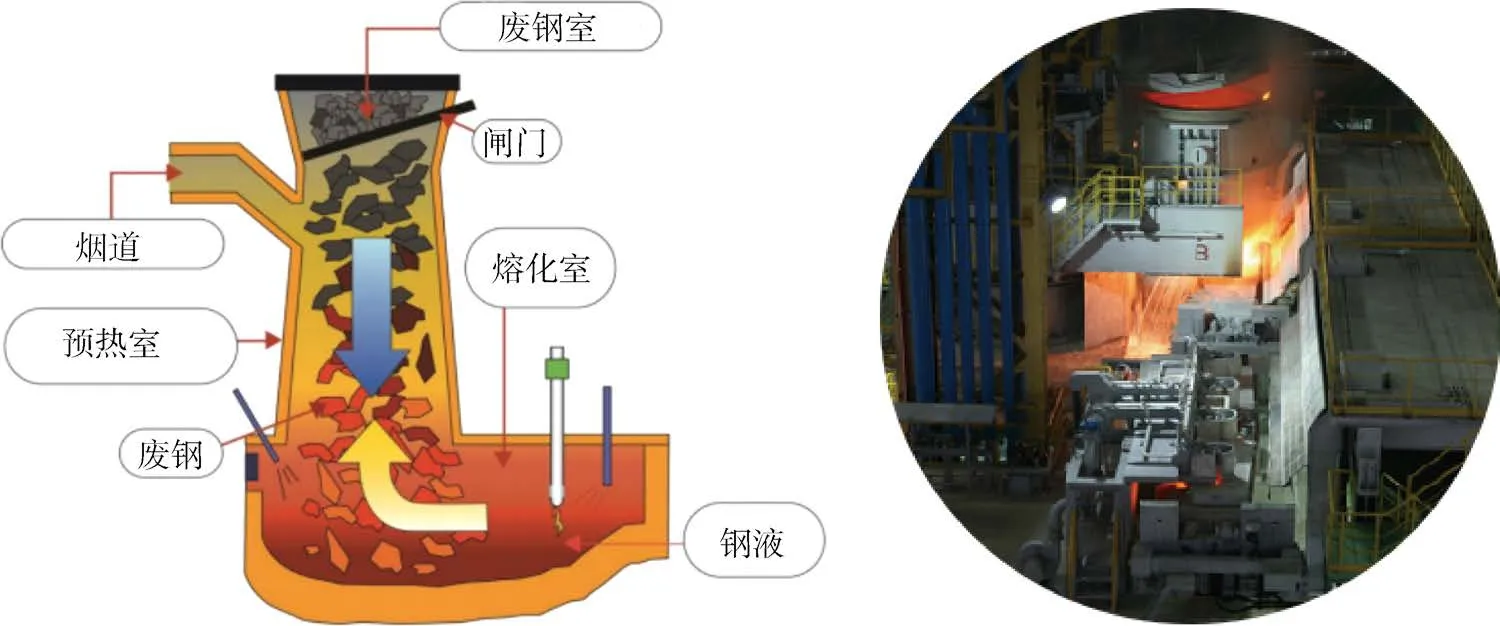

在电炉方面,电炉废钢预热技术可以有效节约能源。例如,东国制钢公司(DONGKUK Steel)的ECOARC电炉炼钢项目(图2)出钢量可达120 t,将废钢预热至800℃所需电力能源低至300 kWh/t,对电炉预热产生的有害气体进行了有效控制,达到国际较高水平。

电炉造泡沫渣有利于节约能源。目前,主要通过电炉传感器的应用来检测泡沫渣的各项参数,从而揭示电炉造泡沫渣的形成机理与影响因素:

其中,Σ为泡沫渣指标(Foaming Index);Δh为泡沫渣高度,cm;sgV 表面气体速率,cm/s。

电炉炉渣余热回收工艺、电极的冷却技术、电炉的密封技术、电炉炉底吹气技术改善炉内动力学条件等都可有效节约电炉能源。

在转炉方面应对环境挑战的对策是多用废钢少用铁水从而减小CO2排放量。

(2) 开发新工艺解决技术问题。

在转炉精炼钢液洁净度和夹杂物控制方面,需要采取脱氧、防止钢液污染和夹杂物控制等措施,实现将钢中C、N、P、S和O等有害元素控制到质量分数低于55×10-6的目标。传统的脱氧工艺是通过钢中铝、硅单独和复合脱氧等方式进行脱氧。目前,韩国学者尝试了电化学脱氧,用此方法可将钢中的氧含量(质量分数)从传统工艺的10×10-6降低到3×10-6,虽然目前只是实验室研究,但探索了突破传统脱氧工艺的新方法。电化学方法还可以分解钢水中的氧化夹杂物,防止水口堵塞。通过中间包中添加一层高碱度还原渣层对钢中夹杂物进行吸附,实验室研究表明该技术可去除钢中50%的夹杂物[1]。

(3) 开发新钢种解决市场问题。

韩国通过研发新钢种应对新的市场要求,而主要突破口就是开发高锰钢。因而高锰钢的开发是目前韩国学者研究的热点。高锰钢因其强度高、塑性好的特点被称之为超级钢。高炉冶炼后,将高炉铁水和锰铁合金熔合到一起,然后再进入转炉冶炼。锰铁合金熔合过程的保温、防止锰的氧化和防止吸收空气中的氮进入钢水是冶炼控制的关键。通过表面加渣技术可以有效地进行高炉铁水和锰铁合金的熔合冶炼控制。

日本

日本钢铁生产的主要特点:生产消耗低、生产效率高、产品性能高、环境友好。近年来,随着人们对环境问题的日益关注,要求钢铁及其生产过程所产生的副产品能够更好的被回收利用。废钢比较容易回收而且回收途径比较成熟。而炉渣作为钢铁生产过程的副产品,其回收利用途径仍然有待创新,而且为减少炉渣排放,应开发高性能的炉渣。日本每年的钢产量约1亿t,对应的高炉渣约2500万t,转炉和电炉渣约1300万t。所有的炉渣都应该进行回收利用,而回收途径主要有作水泥、路基、民用建筑材料或添加剂以及烧结使用。除此以外,减少炉渣产出量也需要重点关注[2]。

减少炉渣产出量的途径主要有:提高炉渣的精炼能力、炉渣组成的设计,从而提高CaO的利用率。炉渣中需要加入一部分萤石,由于萤石对环境有污染,因此日本政府制定了炉渣中使用萤石的严格限制政策。萤石用量减少就需要加大氧化铁的量以提高炉渣流动性,而渣中氧化铁含量高易导致渣量增大,同时对耐火材料有腐蚀。为了减小炉渣量,就要提高炉渣中CaO的利用率。研究发现,当液相渣中存在固相CaO时,这种多相脱磷渣的CaO利用率显著提高[2]。日本钢铁协会的学者对多相脱磷渣的物理化学性能进行了研究,进而使总的炉渣产出量显著降低。

提高炉渣回收利用的办法就是开发其新的利用途径。例如,炉渣可以作为日本稻田土壤的改质剂,以及用于恢复海洋生物。把炉渣磨碎后作为土壤的改质剂,能够提高日本大海啸地震破坏的土壤的肥性,实验证明水稻能够在该土壤中正常生长。炉渣开发利用的另一个方面就是近海土壤的恢复,由于近海污染物的排放会造成近海土壤的“荒漠化”,意味着海洋土壤中缺乏养分,这已经成为海洋环境保护的关键,解决对策就是向海洋中注入海洋生物需要的营养物质,如含有铁离子、磷元素的物质。将海洋土壤和炉渣混合起来可以提高土壤的营养成分,以达到恢复海洋生物的目的。

德国

目前,德国连铸生产的典型特点主要表现为大型化发展、紧凑化生产、自动化控制和深入性研究[3]。

大型化发展方面,表现为连铸生产的厚板更厚更宽、圆坯直径更大。

紧凑化生产方面,薄板更薄、线材更细、异形坯成形性更好。具体表现为:取代冷轧连退等环节;取代热轧工序,后续进行冷轧,缩短流程;取消传统的输送环节,连铸-热轧实现连续化生产操作。其中,采用移动结晶器的辊式、带式连铸生产仅停留在工业试验阶段,技术并不成熟,没有得到有效推广;而最为成功的实例是采用平行或漏斗形振动结晶器的薄板坯连铸。

自动化控制方面,测量技术、传感器及人机交互数学模型广泛应用于结晶器液面、保护渣润滑、浇铸过热度、坯壳膨胀收缩、扇形段弯矫力、凝固终点位置及宏观偏析控制等方面。

深入性研究方面,研究尺度跨越了10个数量级,从原子间纳米级距离(10-9m)到铸机弯曲段长度(101m)。热点研究仍然是凝固组织,其中相场模型可用于研究新钢种的凝固行为。以德国亚琛大学为例,研究C-Mn-B-V钢的韧脆转化行为是一个主要课题。此外,夹杂物在凝固前沿、水口堵塞和轧制变形过程中的行为也不容忽视。

未来德国连铸工业的发展仍主要集中在测量、模型和自动化控制方面,下一个发展目标是“智能化工厂”。智能化以网络为基础,连铸机、工厂、产品和用户之间的网络交互成为可能。连铸机维护和软件修正工作可通过网络直接由供应商予以解决;质量部门可获取生产的详细数据;依托高性能计算机通过数学模型采集、筛选及评估用户对产品的体验反馈信息。

瑞典

瑞典钢铁生产一直稳步增长并处于世界领先地位。瑞典生产的合金钢、不锈钢、合金工具钢组成了瑞典占大部分的特殊钢生产。

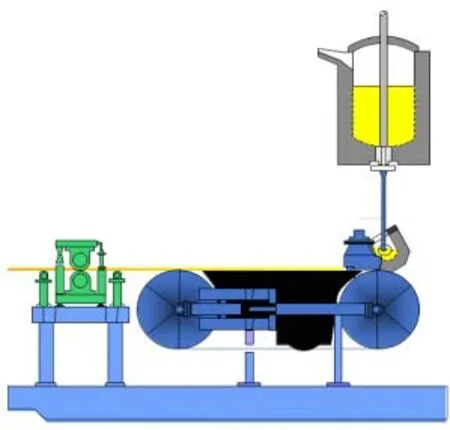

近终型连铸开辟了新的特殊钢生产窗口,TU Claustahl和瑞典MEFOS钢铁公司开发了适合高锰钢生产的单辊连铸技术(见图3),这种薄带连铸技术为特殊钢的生产提供了更广阔的空间。

图3 瑞典MEFOS公司单辊薄带连铸示意图

新的测量技术为特殊钢性能的检测提供了支持。例如,在线测量能够解决钢铁生产中的化学成分问题,特别是合金元素含量的控制。而原材料、炉渣成分、液面波动、耐火材料厚度等参数的在线分析将决定着生产高等级特殊钢的可能性。另外,无伤探测技术也为特殊钢生产创造了有利条件。

瑞典特殊钢生产面临的挑战:人口增加及城镇化将导致特殊钢的种类、运输方式及市场规模的改变;生产基地的大型化对于需要小批量多品种供货的特殊钢不利;适时交货的理念正改变着钢材贸易的物流模式;大型企业的兼并重组问题;如何吸引人才;附加制造理念将成为未来制造业的新概念;环境与气候问题等。

国内炼钢新技术

通过对比我国近年来GDP增速情况和经济结构的宏观调整,我国钢铁行业发展的当今历史阶段的特征为:经济增速由高速增长进入中高速增长阶段;经济结构中第三产业的比例与国内消费需求成为经济的主体;经济发展的驱动力由要素驱动转变为创新驱动。我国钢铁行业可采取的主要措施为:通过关停落后企业、钢铁企业兼并、联合重组等手段消化过剩产能;通过加强管理、使用廉价原材料、工艺优化等手段降低生产成本;加强环保;提高客户服务质量等。而在这些过程中,先进技术的开发将发挥非常重要的作用。

转炉仍然在中国炼钢工艺中占主导地位,转炉钢比始终保持在87%~92%。转炉的高效率、自动炼钢生产技术取得了很大进步。转炉在铁水预处理脱[Si]、脱[P]中的应用使转炉工艺全面优化的系统技术也有了全新的进步,更加紧凑、低耗、高效节能的转炉炼钢技术体系已成为生产的主流。中国电炉钢产量持续增长,节电、高效节能技术不断开发应用,大大提高了电炉生产的工艺水平。

近年我国炼钢工艺来取得的技术进步主要包括:KR铁水脱硫预处理技术;铁水包多功能化(“一包到底”)技术;转炉铁水预处理脱磷技术;顶底复吹转炉工艺优化技术;转炉出钢滑板挡渣技术;RH真空脱气优化技术;高拉速/恒拉速连铸技术;倒角结晶器技术;高品质钢生产技术等。

结束语

随着中国经济发展模式转变,我国钢铁工业缩减产能转型发展应当加以关注和值得推广的国内外可持续炼钢技术主要包括:

(1) 连铸方面。中国的洁净钢生产平台技术、鞍钢的RH浸渍管喷粉高效精炼技术、东北大学的内凸形曲面结晶器;韩国浦项高拉速薄板坯无头轧制技术和厚板坯重压下技术;日本新日铁住友公司开发的中间包等离子加热技术。

(2) 氧气炼钢方面。阿赛洛米塔尔公司加拿大Dofasco厂KOBM转炉冶炼技术、宝钢转炉出钢滑板挡渣技术、韩国现代钢铁公司转炉De-C/De-P双联冶炼。

(3) 机理研究和环保及副产品回收利用方面。①高强汽车钢的清洁冶炼技术。我国汽车产销量逐年增加,提高车身强度,可降低汽车重量,进而降低燃油消耗、减少排放;提高车身塑性则可以提高汽车的安全性,以TWIP钢为代表的先进高强汽车钢技术将是今后汽车用钢的拳头产品,值得推广。因此,开展高效清洁的高强汽车用钢的炼钢及连铸技术值得国内研究者深入广泛地研究。②无氟保护渣技术。针对冶金行业日益严格的环保要求,绿色冶金已成为必然方向,由于传统保护渣中含有氟,对设备、成本、环境和人体健康均有不利的影响,因此保护渣的无氟化是必经之路,新型低氟/无氟保护渣成为从源头上解决氟污染的重要手段,因此大力推广十分必要。

(4) 夹杂物控制方面。随着社会发展,对材料的性能要求越来越高,需要开发具有更高性能的新型钢铁材料。高锰钢因其强度高、塑性好的特点被称之为超级钢。高锰钢的开发是当前国内外研究的一大热点。然而高锰高铝钢水口结瘤、高铝高锰条件下钢中夹杂物生成热力学数据的缺乏等问题引起过国外学者的广泛关注和研究。

[1] Min D J. Current Status of Steelmaking Technology in Korea//Proceedings of The 6thInternational Congress on the Science and Technology of Steelmaking (I),2015:3

[2] Matsuura H,Tsukihashi F. Development of highly functional steelmaking slag and its innovative recycling technology//Proceedings of The 6thInternational Congress on the Science and Technology of Steelmaking (I),2015:11

[3] Senk D. Continuous casting:way of unlimited options//Proceedings of The 6thInternational Congress on the Science and Technology of Steelmaking (I),2015:19