Al/MoO3棒状纳米铝热剂的制备及性能研究

尹艳君 牟奕轩

(1 巢湖学院,安徽 巢湖 238000)

(2 重庆大学,重庆 400044)

1 研究背景

现代高性能弹药的发展对含能材料的能量密度、能量释放的可控性要求越来越高,其中纳米铝热剂是当今含能材料领域的研究热点。铝热剂是一种由金属及金属氧化物组成的复合物,反应时迅速放出大量的热,因而广泛应用于火工品、推进剂及含能材料等领域[1-2]。最早的铝热剂作为点燃剂,由金属Al和Fe2O3按一定比例组成,反应生成Al2O3和Fe并释放大量的热。随着科学技术的发展,铝热剂的概念得到进一步的发展,出现了 CuO、Fe2O3、NiO、MoO3、Co3O4等金属氧化物类型的铝热剂[3-5]。Al/MoO3纳米铝热剂是含能材料领域的一个重要研究体系,其放热量大、燃烧迅速,在金属和合金制备、焊接、合成新型材料等领域受到广泛关注[6-7]。

实践证明,Al/MoO3铝热体系的理论放热量高达4703 J/g,其燃烧速率最大可达到1000 m/s。因此,越来越多的相关研究者将目光聚集到了Al/MoO3体系。Seo等使用溶胶-凝胶法制备一系列Al/MoO3干凝胶纳米复合物,研究证明,随着Al/Mo摩尔比增加,Al/MoO3铝热剂放热焓先增加后减小,当Al/Mo摩尔比大于6时放热焓降低,由此得到Al/Mo的最佳摩尔比为6,此时相应反应焓为420.58 J/g。该体系有效调节燃料和金属氧化物的相接触面积,由此提升了Al/MoO3铝热剂的放热性能[8]。Umbrajkar等通过抑制反应球磨法制备了Al/MoO3铝热剂。实验发现,微晶尺寸随着研磨强度的增加而降低。然而,研磨强度的增加也会导致材料之间发生一些期望之外的反应。两者结合确定了导致体系结构最优化和副反应最小化的研磨条件,且在该条件下铝热剂的点火燃烧性能也为最佳[9],这为抑制反应球磨法制备铝热剂提供了很有价值的参考。Granier等研究了AI/MoO3体系的点火性能,发现7—200 nm粒径AI/MoO3体系的点火温度在400 K,点火延迟时间为20 ms,而3.5—20 μm粒度的AI/MoO3体系的点火温度为900 K,点火延迟时间为1—5 s[10]。Fu等利用磁控溅射法制备了不同厚度的Al/MoOx非晶型的含能复合膜,产物由多种Mo的氧化物组成,其最大放热量为3524 J/g,除此之外,还讨论了Al/MoOx多层含能复合膜的动力学原理及形成机理[11]。除了以上制备铝热剂的方法之外,Zhu等通过加入聚乙烯亚胺调节MoO3的表面电荷,成功解决了Al/MoO3同电极电泳共沉积的问题,制备出了形貌均匀的纳米Al/MoO3含能膜,并证明可以通过电泳沉积方法调节电泳时间、电压和电泳液配比等因素来有效控制纳米复合物的组成、沉积膜厚度、铝热剂燃烧放热性能[12]。然而,目前燃料(纳米Al)和氧化物接触面积问题仍是制约铝热剂放热效率和反应性能最重要的因素。因此,进一步增加两者的接触面积,减少传质距离是提升铝热剂反应性能的有效途径[13-15]。

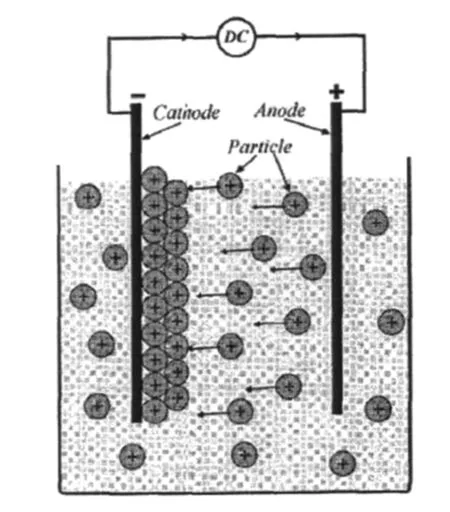

电泳沉积是在外加电场下,悬浮液的粒子由于带有一定量电荷,将发生定向电泳迁移运动,并最终沉积到电极上堆积成膜的过程。在制备薄膜材料领域,电泳沉积法是一种应用非常普遍的技术,利用电泳沉积装置制备薄膜材料的示意图如图1所示[16]:

图1 电泳沉积过程示意图

1927年,Harsanyi利用电泳沉积方法在铂电极上成功制备了二氧化钍(ThO2)和钨(W)膜,成为首位将电泳沉积技术应用于薄膜制造的学者[17]。近一个世纪以来,随着科技工业的发展和对电泳沉积技术的不断研究,利用电泳沉积技术制备一种薄膜(涂层)的工艺,已逐渐变得成熟,并在多种领域获得极为广泛的应用[18-20]。

本文基于水热法优化MoO3微观结构,制备棒状MoO3,然后采用电泳沉积技术组装Al/MoO3复合薄膜材料,研究其结构、形貌、放热量及燃烧性能。

2 实验部分

2.1 实验药品

纳米铝粉(99.9%),聚乙烯亚胺(PEI,99%),四水合钼酸铵((NH4)6Mo7O24·4H2O,AR 级),无水乙醇(AR 级),异丙醇(AR 级),硝酸(65%)。

2.2 实验过程

2.2.1 棒状MoO3的制备

采用水热法制备了棒状MoO3粉末。称取5.0 g四水合钼酸铵置于烧杯中,加入100 mL的去离子水,恒温磁力搅拌,转速20 r/s,搅拌30 min;加入2.2 mol/L硝酸调节溶液至适当pH值,继续常温搅拌30 min。将所得溶液转入高压反应釜中,设置反应温度及反应时间。反应结束后,将反应物冷却至室温,离心分离得白色沉淀,用去离子水和无水乙醇清洗后转入真空干燥箱中。然后,将中间产物在管式炉中550℃煅烧6 h即得到最终样品。

2.2.2 电泳沉积技术组装Al/MoO3复合膜

本实验采用电泳沉积法组装Al/MoO3复合薄膜。研究发现,在异丙醇溶液中由于静电作用力的影响,Al粒子和MoO3粒子分别带正电荷和负电荷。根据电泳沉积原理,在电场的作用下纳米Al粒子将沉积在阴极,而MoO3粒子则沉积在对电极上,即两者不能沉积至同一电极上。要实现二者的共沉积,根据文献报道,可以通过加入聚乙烯亚胺(PEI)改变MoO3粒子的表面电荷类型[12]。因此,实验采用异丙醇为分散剂,加入PEI添加剂,设置适当的电泳电压和沉积时间,采用预处理的洁净铜片(2×5 cm2)做电极获取Al/MoO3复合薄膜。

2.2.3 Al/MoO3纳米铝热剂点火性能研究

为了分析Al/MoO3复合膜的燃烧性能,使用高速摄像机记录Al/MoO3铝热剂的燃烧过程。准确称取Al/MoO3产物10 mg,将其均匀地铺展到直径为0.5 mm,长为70 mm的电阻丝上,设置输出电压为10 V,电流为10 A。高速摄像机显示窗口为800×600,以每秒6000帧的摄像速率记录样品的燃烧过程。

3 结果与讨论

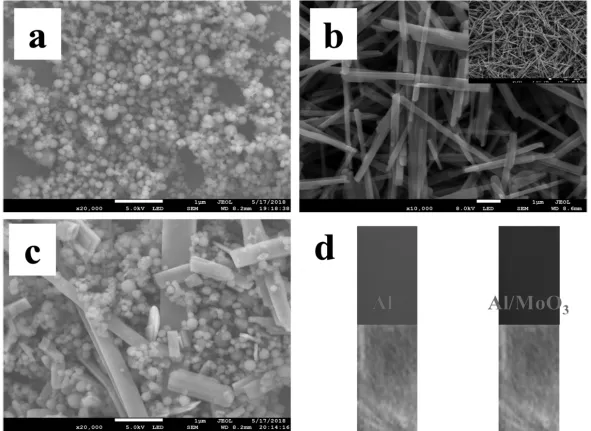

图2(a)是电泳沉积过程所用的燃料——纳米Al的扫描电镜图。如图所示,纳米Al粒子为球状,直径约为50—100 nm。氧化物MoO3采用水热法制备,研究了水热温度,溶液pH值,水热时间对产物形貌的影响。结果表明,在水热温度为180℃,溶液pH值为1,水热时间为24 h时得到了形貌均匀的棒状MoO3。在水热反应过程中,(NH4)6Mo7O24·4H2O 溶于水生成,与加入的氢离子反应生成了MoO3,具体的反应机理如下:

在此实验条件下制备的棒状MoO3,表面光滑且团聚程度小,粒径在100 nm左右,如图2(b)所示。

图2

通过电泳沉积技术组装获得Al/MoO3复合薄膜,其扫描电镜如图2(c)所示。图中显示,球状的纳米Al和棒状MoO3均匀地混合。另外,通过对比发现,电泳沉积过程并没有改变或影响各组分的形貌,并且可以有效地组装复合薄膜,两种粒子随机均匀混合,提高了接触面积。图2(d)是电泳沉积至铜片上的Al/MoO3复合薄膜宏观效果图。从图中看出,铜片上沉积的无论是Al膜还是Al/MoO3复合薄膜,其表面光滑,厚度均匀,无皲裂现象,说明电泳沉积效果良好。

图3

如图3分别为棒状MoO3和组装的Al/MoO3复合材料的X-射线衍射图。图3(a)中在12.97°,23.62°,27.25°,33.79°,38.89°,49.28°,58.95°位置有明显的 MoO3特征峰,分别对应于 MoO3的 110,200,300,310,320,334,410晶面。与标准卡片相对比后发现,实验通过水热法成功合成了MoO3。图3(b)复合薄膜的 XRD衍射图中除了有MoO3的特征峰之外,在 38.89°,44.67°,65.03°,78.33°处出现了Al的特征峰,说明通过电泳沉积技术获得了Al/MoO3复合材料。

图4 Al粒子与棒状MoO3粒子在异丙醇分散剂中的Zeta电位与PEI浓度关系图

电泳沉积过程中,悬浮液的稳定性对实验结果起着重要作用。利用Zeta电位仪测定体系的Zeta电位是表征悬浮液稳定性的一种有效手段。理论研究表明,Zeta电位绝对值越高,则悬浮液体系越稳定。为了使Al和MoO3共沉积效果达到最佳,研究了添加剂PEI浓度对复合膜沉积效果的影响。测定了PEI加入量分别为0,0.5,1,1.5和2时,悬浮液体系的Zeta电位,结果如图4所示。从图中可以看出,PEI的加入,悬浮液体系的Zeta电位随之变化,说明PEI作为添加剂,能有效调节悬浮粒子的表面电荷,从而影响悬浮体系的Zeta电位。当PEI的质量分数为1%,悬浮液体系Zeta电位值最大,即此时悬浮液的稳定性达到最大。当继续向该体系加入PEI,体系的Zeta电位反而有所降低,推测原因可能是由于过量的PEI大分子吸附在悬浮粒子表面,导致粒子团聚,继而粒子由于重力作用不断沉降,从而打破了体系的平衡,进而使体系的稳定性有所下降。

图5 不同沉积时间条件下电泳沉积电场强度与沉积量之间的关系

为了考察纳米Al和棒状MoO3在电泳沉积过程中的动力学行为,研究了不同电泳沉积时间条件下电场强度与沉积量之间的关系。首先,在同一电场强度条件下,随着沉积时间的增加,沉积量持续增加;但是超过15 min以后,沉积量的增加速率明显降低,究其原因主要是随着沉积时间的延长,基底的沉积质量增加;时间继续延长,悬浮液中的粒子在沉积至基底的过程中,也有部分基底上的粒子由于重力影响且附着力的减弱而脱落。其次,在同一沉积时间条件下,随着电场强度的增加,沉积质量呈线性增加。上述动力学行为研究为电泳沉积有效获取定量复合薄膜提供理论依据。

图6 当量比Φs=2.13时Al/MoO3复合薄膜的放热曲线图

纳米Al与MoO3在外部触发条件下发生氧化还原反应,同时释放大量的热,其化学计量反应如式(2)所示:

另外,反应过程中两组分的实际反应比例对体系的放热效率有重要影响。其中,组分反应比例可以用当量比表示。在此实验过程中,当量比是指实际燃料(F)与氧化物(O)的比除以在化学计量的反应中燃料与氧化剂的比,即

Al/MoO3体系的化学计量摩尔比为2:1,当量比为1。两组分实际反应比例越接近理论反应计量,体系反应越充分,放热效率越高。为此,在电泳沉积过程中制备当量比分别为0.27、1.00、2.13、3.20、4.27条件下的Al/MoO3复合薄膜材料,其对应的放热量分别为1252 J/g、2652 J/g、3555 J/g、2996 J/g、2316 J/g。研究发现,在当量比ΦS=2.13时体系放热量最大,如图6所示。DSC放热曲线显示,在约660℃处有一个明显的吸热峰,是纳米Al的熔化吸热造成的;在约580℃和680℃,有两处明显的放热峰。分析可知,在580℃处固态的Al和MoO3发生了固-固氧化还原反应,伴随热量释放;随着温度的升高,纳米Al开始熔化,在680℃附近液态的Al与固态的MoO3发生了液-固氧化还原反应,进一步有热量释放,两处放热量共3555 J/g。且固-固反应放热峰面积明显大于液-固放热峰面积,说明固-固反应是Al/MoO3棒状铝热剂体系的主反应。同时说明,通过电泳沉积技术可以定量组装不同当量比的Al/MoO3的复合薄膜,从而控制其放热性能。

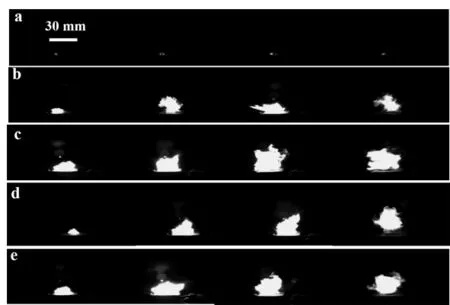

图7 不同当量比的Al/MoO3铝热剂体系的燃烧图

采用通电加热镍铬电阻丝触发Al/MoO3棒状铝热剂,利用高速摄像机捕捉到不同当量比Φs时该体系的燃烧图像,如图7所示。电源开启的瞬间,Al/MoO3铝热剂被成功点燃,发出明亮的火焰,并伴有刺耳声响。从图中可以明显看出ΦS=2.13的铝热剂体系的燃烧过程最为剧烈,且在反应时产生强烈的爆鸣声,该当量比条件下铝热剂燃烧性能最佳,与放热性能分析结果一致。说明适当的反应物组分比例可以提高铝热剂体系的放热和燃烧性能。

4 结论与展望

采用水热法制备了棒状MoO3,结合电泳沉积技术组装了Al/MoO3复合薄膜,并研究了其形貌、结构、放热和燃烧性能。研究发现,当量比ΦS=2.13时,Al/MoO3燃烧效果良好,同时释放3555 J/g热量。形貌均匀的棒状MoO3和纳米Al微观尺寸接近,使两组分之间有良好的接触面积,从而减少铝热反应过程中传质距离,提高反应效率;电泳沉积技术为定量组装复合薄膜提供一种有效手段。同时,修饰改性沉积粒子的表面性质,不断提升沉积薄膜与基底附着力是未来定量可控制备复合薄膜材料的发展方向。