组合镶套轧辊辊套窜动失效仿真模拟

■ 轧辊复合材料国家重点实验室 (河北邢台 054025) 孙熙钊 王庆军 刘振立

某钢厂使用的组合镶套万能水平轧辊在轧制过程中出现辊套窜动现象,辊套向操作侧窜动4~18mm不等,导致轧辊不能继续使用。本文利用有限元分析软件Ansys Workbench对该组合辊的轧制过程进行模拟仿真分析,分析认为发生辊套窜动的原因主要是由于该组合辊结构设计不合理,导致辊套窜动失效。

1. 模拟仿真分析

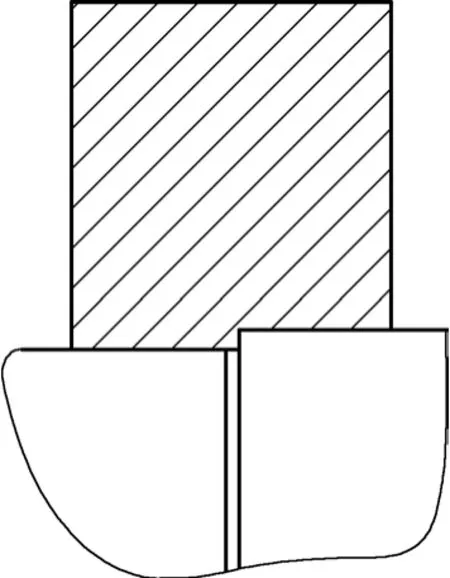

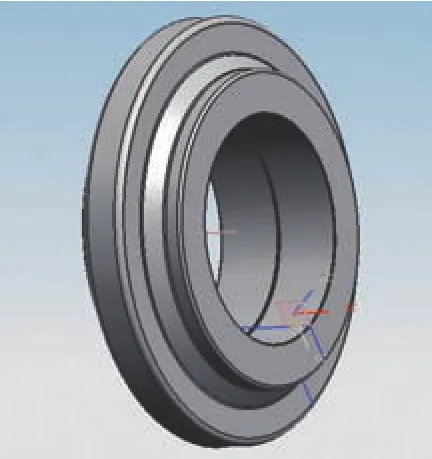

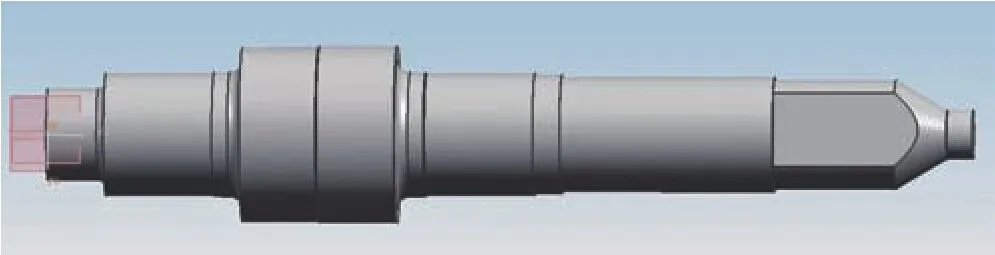

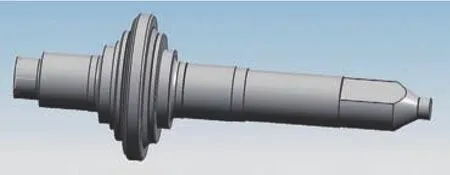

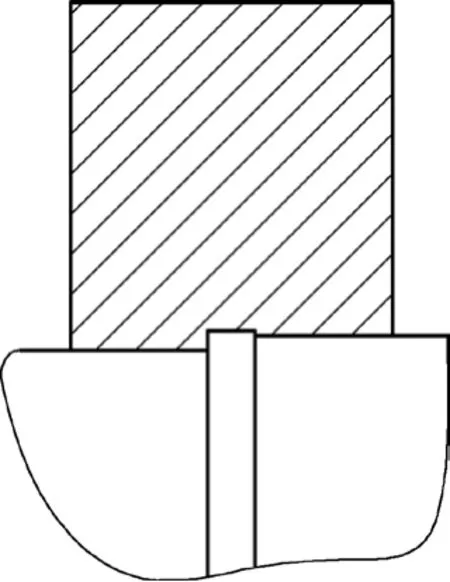

通过对现场数据的测量和轧制情况的了解,按组合辊原图样设计结构,利用UG分别对辊轴和辊套进行建模,然后装配。根据实际情况,过盈量设置为0.6mm。原图样设计结构如图1所示,模型分别如图2~4所示。

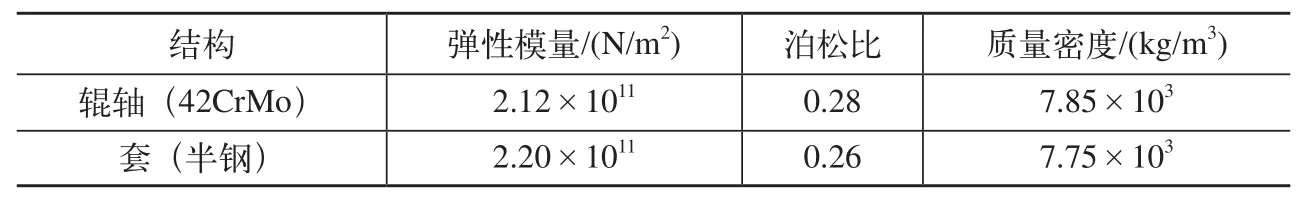

(1)有限元分析。材料属性设置如附表所示。

图1 原图样设计结构示意图

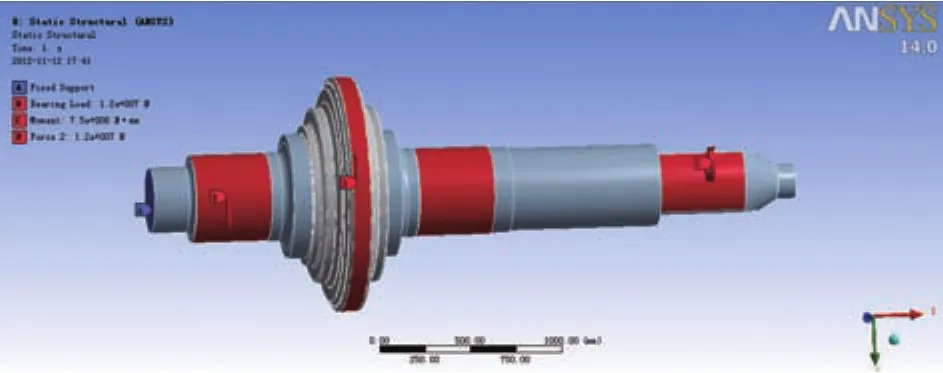

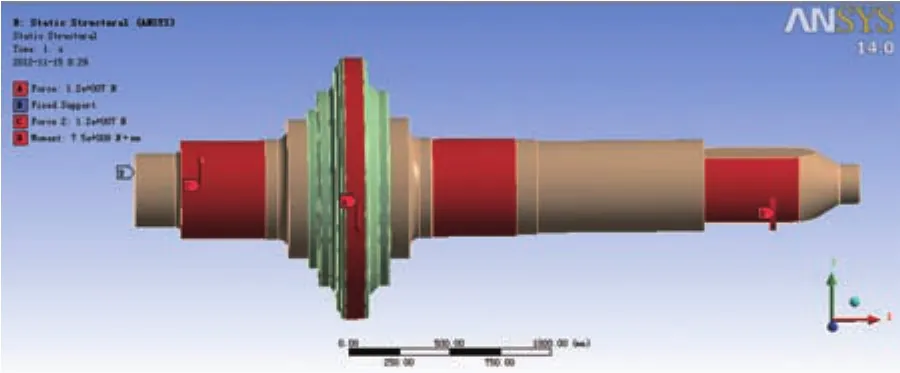

根据相关资料,轧制力设定为5×106N。两端端面固定支撑,在两端主轴颈施加+Y轴承载荷为5×106N,两侧各承担2.5×106N,在辊套上施加-Y轴承载荷为5×106N,扁面处转矩为750kNm。接触表面类型设置为摩擦接触不对称接触,摩擦系数设为0.18(见图5)。

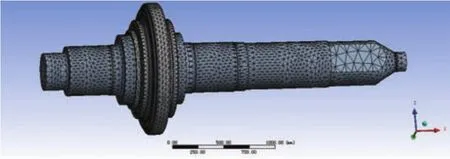

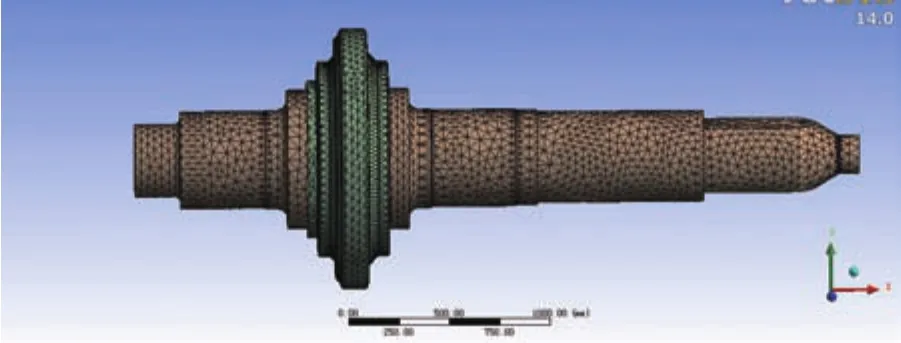

(2)网格划分。模型网格划分是将几何形体离散成单元和节点的过程。网格划分成功与否及精细程度都会直接影响到有限元分析的结果。节点为129 708,单元数为78 175(见图6)。

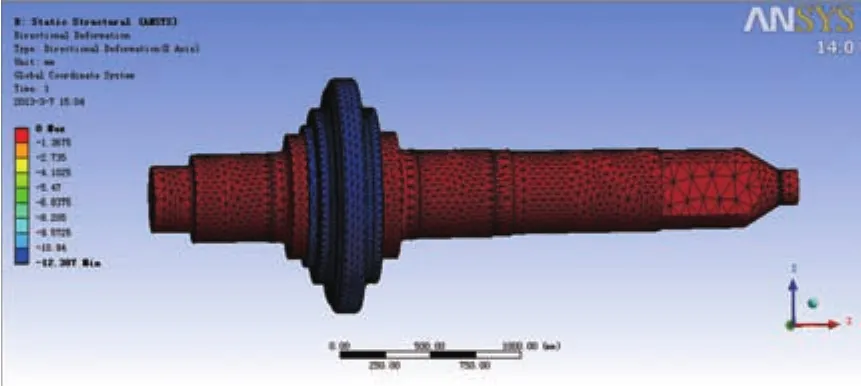

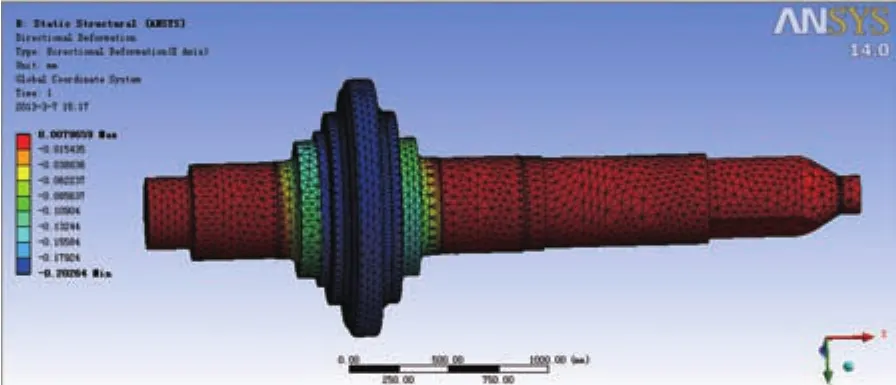

(3)模拟计算结果如图7所示,从中可看出,辊套沿轴向往操作端发生位移12.307mm,与实际情况基本吻合。

图2 辊套

图3 辊轴

图4 组合辊

材料属性设置表

图5 约束和载荷

图6 网格化分

2. 结果分析

据现场了解,该轧辊轧制的是重轨产品,轧制时不可避免地存在一定的轴向分力。而原图样设计结构显示,辊套与辊轴组装后,只在传动侧有定位台,而在操作侧没有设计定位台,这种定位称之为单向定位。模拟显示,在轧制过程中,辊套传动侧端面受到较大轴向分力,轴向分力方向指向操作侧,在该轴向分力作用下,辊套向操作侧方向产生了位移,位移量与轴向分力的大小相关。

根据以上分析,为防止辊套的位移,需要对原图样设计的结构进行改进,在辊轴操作侧增加定位台,以实现辊套在两个方向都能够定位,这种定位称之为双向定位。改进后图样设计结构示意图如图8所示,按该结构再次进行模拟仿真分析。

3. 图样改进后模拟仿真分析

模型建立、装配过盈量及材料性能参数等同上,进行网格划分,节点为116 503,单元数为69 331,如图9 所示。

根据相关资料,轧制力设定为5×1 06N。两端端面固定支撑,主轴颈施加+Y轴承载荷为5×1 06N,两侧各承担2.5×1 06N,在辊套上施加-Y轴承载荷为5×106N,扁面处转矩为750kNm。轴向位移-X为0.202 6 4 m m,如图10所示、

图7 辊套轴向位移

图8 改进后图样设计结构

图9 网格划分

图10 边界条件设定

图11 双向定位轴向位移

由图11可以看出,在双向定位的方式下辊套沿轴向,往操作端发生位移仅为0.202 64mm,远小于原图样设计结构的12.307mm。

4. 结语

通过以上仿真模拟、分析,表明相同轧制条件下,单向定位的辊套轧制时窜动的可能性很大。主要是因为轧制过程中辊套承受的轴向分力较过大,装配过盈量一定时,单向定位的辊套无法承受过大的轴向分力,造成辊套向非定位侧产生较大位移。而双向定位的辊套,由于两个方向均设计有定位台,可承受双向的轴向分力,其产生的位移量要比单向定位时小很多,几乎没有位移。

由此表明针对特定的轧制品种,原图样的结构设计存在较大缺陷。对组合辊来说在相同的轧制环境下(温度、载荷),双向定位方式可避免辊套产生窜动。针对以上问题,提出的改进措施、修复建议如下:

(1)根据轧制条件相应增加装配过量。但应注意加大装配过盈量后,辊套装配后开裂的风险相应加大。

(2)对组合辊辊轴装配部位结构进行改进,根据轧制品种的不同,选择辊套双向定位的组合结构,以有效防止组合辊辊套窜动。

(3)为修复失效的轧辊,建议拆卸下辊套,重新进行装配。辊套装配后在辊轴操作侧增加定位装置。

[1] 许京荆. ANSYS 13.0 Workbench数值模拟技术 [M]. 北京:中国水利水电出版社,2012.

[2] 田啓键. 有限元接触分析解决过盈配合难题 [J]. 金属加工(冷加工),2009(20):68-69.