RFID技术在智能电能表检验流程中的应用

王佳晗,宋保泉,王秋实,李菥然,崔 赫

(1.国网辽宁省电力有限公司计量中心,辽宁 沈阳 110168;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;3.国网沈阳供电公司,辽宁 沈阳 110003)

电能计量器具的管理是电力营销管理工作的重要环节和基本保障,其重要性不仅体现在企业内部管理上,更体现计量工作的公平性、公正性、可溯源性与合法性。因此,计量器具的管理工作在供电企业管理工作中占有重要位置。国家电网公司对电能计量器具的质量管控提出了系列标准和要求,涵盖招标前检验、供货前全性能检验、到货后抽检检验、运行中抽验4个阶段。《国家电网公司电能表质量监督管理办法》明确规定了省级计量中心负责计量器具全性能检验和到货后抽检检验等工作,为了保证计量器具高效科学的管理,根据全性能检验等试验流程需求制定计量中心高效合理的检验流程。现阶段全性能检验业务的管理基本采取人工管理方式,这种管理方式的主要问题是:工作计划、记录采用人工方式;检验过程人为推动,检验进度人为跟踪;交接过程责任划分不清,完成项目情况不清;各种过程记录和报告整理、查找工作量大;测试样机数量大,管理、查找困难。

本文应用大容量射频电子标签可存储2 KB电子信息,将每个电能计量器具的检验信息、检验结果写入无线射频识别(radio frequency identification,以下简称RFID)标签中,实现远距离识别、离线识别等功能。本文根据RFID技术和实际的检验流程提出了实际工作需求,建立一套电能计量器具检验流程管理系统,对所有电能计量器具资产、检验流程和检验结果等进行准确追踪和记录,保证了电能计量器具全寿命周期管理,增强了检验流程可追溯性,提高了电能计量器具的管理水平。

1 RFID技术

1.1 简介

RFID是利用射频的方式进行非接触通信,以达到识别并交换数据的自动识别技术[1]。RFID技术适用于自动化控制的灵活性应用技术,识别工作无须人工干预,它既可支持只读工作模式也可支持读写工作模式,且无须接触或瞄准[2]。可自由工作在各种恶劣环境下:短距离射频产品不怕油渍、灰尘污染等恶劣环境,可以替代条形码,独特的优越性是其它识别技术无法企及的。表1比较了常用各类自动识别技术的典型特征参数情况。其中RFID技术最突出的特点有:可以非接触识读,识别距离从10 cm至几十m皆可;可批量识别高速运动物体;抗恶劣、复杂环境;信息存储量大且保密性强;可以做到真正意义上的“一码一物”,做到物品实时追溯。

表1 常用自动识别技术参数比较

1.2 工作原理

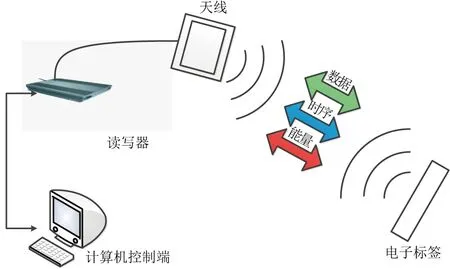

RFID技术无方向性限制,无须人工干预,可以高效地与自动化设备进行结合。利用RFID技术不但能自动识别运动物体,且可同时识别多个标识物[3]。RFID技术工作原理如图1所示。

图1 RFID技术工作原理图

RFID识别系统一般由电子标签和阅读器2部分组成[4]。电子标签中保存约定格式的电子数据信息,在应用中电子标签附着在待识别物体上。当带有电子标签的物体在可识度范围内,阅读器以非接触方式读取电子标签内信息,实现自动识别读取待识别物体信息的功能,然后通过PLC、计算机以及网络实现对识别信息的采集、处理和远程传送等管理[5]。

2 基于RFID技术的全性能检验流程

智能电能表是联系用电客户与供电企业的关键纽带,其质量与管理越来越受到供用电双方及社会相关单位的重视。本文以单相智能电能表为例,规范智能电能表供货前全性能检验流程。流程如图2所示。

a. 新样品入库和基本信息登记。省公司物资部组织某批次智能电能表抽样,其中随机抽取8只智能电能表样品送到质检样品库房,先进行外观检查和通电检查,确认样品无损坏后进行基本信息登记。根据22位智能电能表表号打印RFID射频电子标签,并粘贴至智能电能表背面,作为样品唯一识别方式,通过系统将试品基本信息写入RFID标签中,送入智能回转库中,进入待检状态。

b. 检验出库并分配试验方案。根据检验计划,对指定样品进行自动出库和试验方案分配操作,在RFID标签中写入试验方案,启动检验流程,标记样品状态为“检验中”。

c. 样品比对。选取待检批次2只样品进行元器件对比和软件对比试验,将形成检验结论写入RFID标签,并将具体试验信息和结论上传至服务器,样品流转至全性能检验流程。

d. 全性能检验。全性能检验试验项目根据被试品型号规格的不同略有差异,将在通信性能实验室、智能电能表功能实验室、电磁兼容实验室、机械性能实验室、气候实验室和可靠性实验室等依次流转完成所有项目检测。

具体流转顺序可能根据实际业务情况有所差别,对于管理流程来说,在各实验室完成的内容大致相同,但各实验室写入RFID标签的检验结论信息量略有不同。

以通信性能实验室为例,当被试样品流转至该实验室时,首先在管理系统中将进行样品签到,表示为“该样品进入通信性能试验室”,并处于“待检状态”,智能电能表在该实验室将依次完成n个试验项目的检验,通过试验设备与系统接口直接将检验数据上传至系统,将n项检验结论写入RFID标签中。若重复进行试验,RFID标签及管理系统能自动覆盖上次检验结论,保证检验结论的唯一性,同步上传至管理系统,并示意该批样品通信性能试验处于“已检”状态。被试样品流转至下一环节,直至所有试验项目完成,管理系统对检验结论数据的完整性进行判定,判定通过后标示全性能检验处于“已检”状态并记录总体检定结论,写入RFID标签中。

e. 检验回库。对完成样品对比和全性能检验的样品进行智能回库操作,合格品及不合格品分区存放,系统可对检验合格的单相智能电能表生成详细的原始记录及检验报告。

f. 复检流程。对于检验不合格的智能电能表启动复检流程,复检采取人工方式,只针对不合格项进行,分项检验结论在各功能试验室不进行实时上传,在复检入库前通过人工方式完成RFID写入和数据上传。

图2 电能计量器具全性能检验流程

3 管理系统功能

电能计量器具全性能检验管理系统主要包括:样品库房管理、RFID标签管理、检验业务管理、基础信息管理、查询统计功能、在线监控管理和综合分析等功能。

a. 样品库房管理:可对被试电能计量器具参数信息进行录入、查询、修改、删除等基本操作;可对批量样品和单个样品进行智能化入库和出库工作等。

b. RFID标签管理:可打印作为被试电能计量器具唯一标识的RFID标签,利用读写器对相应的RFID标签中的内容进行读写操作等。

c. 检验业务管理:可对样品所在实验室位置、具体完成试验、待完成试验进行查询和实时跟踪;可对试验完成结果和结论性信息进行编辑、保存、查询和上传等;可将检验结果备份,实现检验结果数据溯源。

d. 基础信息管理:可对系统中用户和权限进行管理;可对所包含的所有试验项目、试验要求、试验设备等基础信息进行新建、维护、删除等操作。

e. 查询统计功能:可对系统中不同维度、不同需求进行信息查询和统计功能。

f. 在线监控管理:系统可对正在试验的全部流程进行在线监控,可实时展示当前检验流程。

g. 综合分析:系统可对试验数据和信息进行综合分析,包括库房样品数量分析、试验数据统计和试验数据分析等。

4 系统架构

4.1 系统技术路线

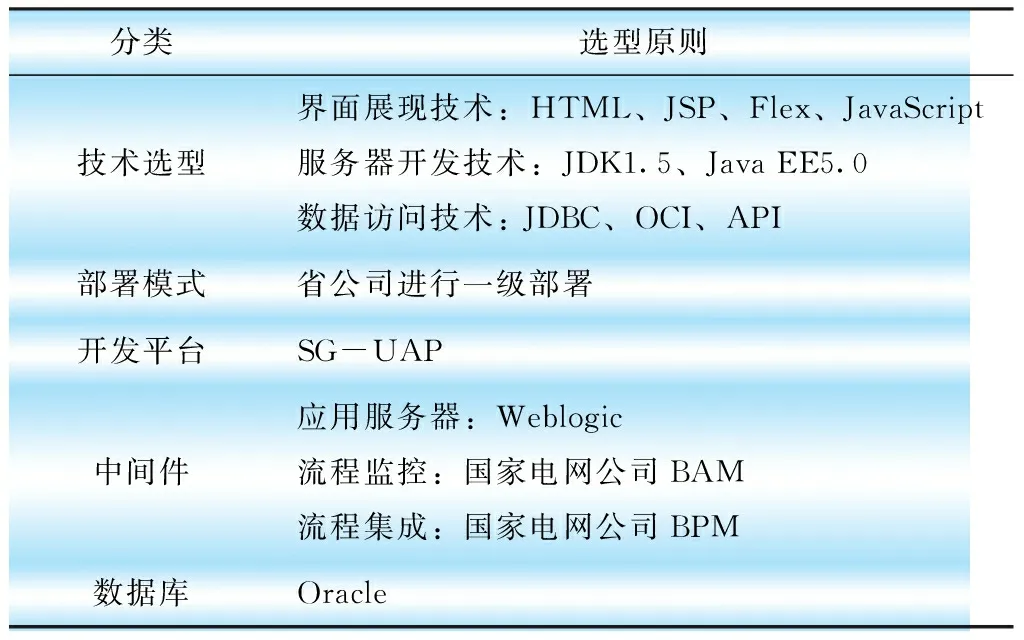

系统的技术路线遵循Java EE技术体系,采用国网统一开发平台SG-UAP进行系统研发,利用一致的可共享的数据模型,按照展现层、应用逻辑层、业务逻辑层、数据访问层实现多层技术体系设计,通过统一权限ISC的应用集成,可实现多系统间的单点登录,技术选型见表2。

表2 技术选型

4.2 系统技术构架

系统采用基于J2EE的多层技术架构,提高了管理系统的灵活性、可扩展性、安全性以及并发处理能力,同时通过统一数据接口实现与计量生产调度平台等其他业务应用的数据交互[6]。

系统的技术架构采用目前WEB开发的主流4层架构,保证系统各个层次之间的独立,为今后可能存在的平台技术升级保障足够的扩展性。

a. 数据层存放系统数据库,将系统的建档、仓储、试验、基本信息等通过存储过程进行统计。

b. 支撑层分为数据访问、权限、数据统计分析和报表。

c. 逻辑层包括资产管理和数据管理与分析两大部分。资产管理分为实验室库房管理、RFID标签管理和实验室运行管理3部分;数据管理与分析包括试验数据采集与监控管理和试验数据综合分析两部分。

d. 展现层是通过浏览器完成对整个平台的应用,总共分试验数据采集与监控管理、检验任务流程管理、库房管理、实验室管理等模块。

4.3 系统可靠性

系统采用独立组建局域网的组网方式,通过防火墙的合理设置能够有效地屏蔽外部设备的影响,在各个后台终端分别安装杀毒软件并定期更新,保证了系统数据的安全,为与外部系统数据的交互提供安全可靠的接口。

管理系统采用了双服务器主从冷备机制,每台服务器均配置磁盘阵列卡,最大程度上保障了数据的安全性和完整性,并设置防火墙和UPS电源保证服务器的可靠运行。

4.4 系统实时响应指标

管理系统实时响应指标如表3所示。

表3 系统实时响应指标

5 结束语

RFID技术具有标签信息容量大、读取方便等优点[5]。RFID技术在电能计量器具全性能检验应用过程中,实现了电能计量器具管理的信息化、自动化、标准化、规范化,提高了检验效率,降低了人为操作的误操作概率。RFID作为实体对象的唯一有效标识,可以应用推广到计量器具调试生产、自动化检定、智能化仓储、物流化配送、现场安装、现场运维等环节,是定位追溯管理的有效技术手段,有效实现计量器具的全生命周期管理。

[1] 陈晓红,王傅强.我国企业射频识别技术采纳的影响因素研究[J].科研管理,2013,34 (2):1-9.

[2] 宋远峰,刘 新. 基于RFID的定位系统综述[J]. 数字通信,2013,40(4):9-13.

[3] 赵 斌,张红雨.RFID技术的应用及发展[J].电子设计工程,2010,18(10):123-126.

[4] 关焕新,李诗宇,刘振波.智能电能表出现黑屏现象的原因分析[J].东北电力技术,2014,35(8):17-19.

[5] 王 珺,那广宇,刘振波. 基于物联网的电能表性能检测管理系统的建立[J].东北电力技术,2016,37(1):24-26.

[6] 张 强,于 宁.智能电能表全生命周期质量跟踪策略探讨[J].东北电力技术,2015,36(9):23-26.