支承辊弯曲强度校核及结构改进

■ 中钢集团邢台机械轧辊有限公司 (河北邢台 054025) 任晓光 孙熙钊 刘振立

支承辊是各轧制生产线上的重要备品备件之一,四辊轧机支承辊的作用是传递轧制力,提高辊缝横向刚度,降低工作辊的有害弯曲。由于支承辊消耗量大,制造周期长,轧制价格昂贵,因此其工作寿命越来越引起工程技术人员的重视。本文首先利用理论计算的方法得出了支承辊不同部位的弯曲强度、确定了支承辊弯曲强度最薄弱部位为主轴颈根部,然后利用Ansys Workbench模拟计算了支承辊最大等效应力及所在部位,经比较证明Ansys Workbench模拟计算正确。最后利用其参数化功能计算主轴颈根部不同大小圆弧时的最小安全系数,为支承辊结构改进、提高其使用寿命提供有益帮助。

1. 弯曲强度理论计算

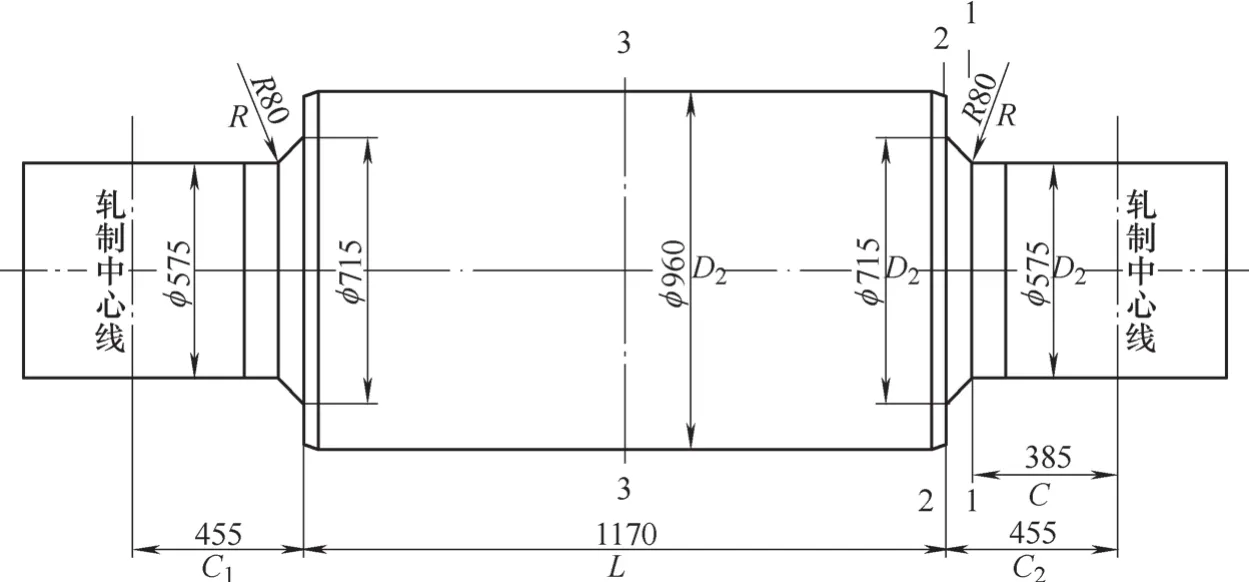

支承辊简图如图1所示。辊身直径D3=φ960mm,辊身长度L=1 170mm(截面3-3位于辊身中间位置);主轴颈里侧辊颈直径D1=φ575mm,轧制中心线至该辊颈根部R80mm圆弧中心距离C=385mm(截面1-1);辊身两侧锥面根部直径D2=φ715mm,轧制中心线至辊身距离C1=455mm(截面2-2)。

轧制力为1 800t,支承辊在轧制过程中只受轧制力(通过工作辊传递)和支反力(轴承箱传递),不承受扭矩作用。受力分析如图2所示。

弯曲应力计算公式为σ=M/W,其中M为截面弯矩,W为截面抗弯系数,对于轧辊来说,W=πD3/32。

截面1-1弯曲应力为

带入数值,得σ1-1=(1 800×10 000/2×385)/(3.141 59×5 753/32)=186MPa

图1 支承辊简图

图2 支承辊受力分析

截面2-2弯曲应力

带入数值,得σ2-2=(1 800×10 000/2×455)/(3.141 59×7 153/32)=114MPa

截面3-3弯曲应力

带入数值,得σ3-3=[1 800× 1 000/2×(455+1170/21170/4)]/(3.141 59×9 603/32)=77MPa

通过以上计算可看出,支承辊弯曲强度最薄弱部位为截面1-1位置,最大弯曲应力为186MPa。

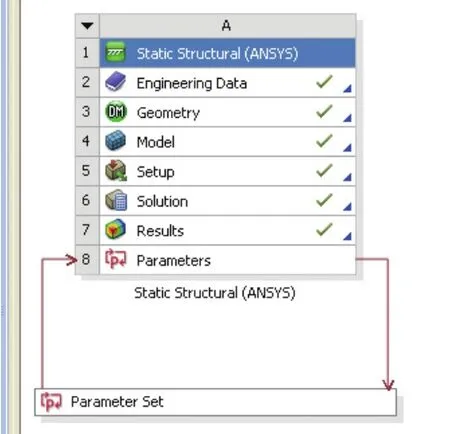

2. Ansys Workbench模拟计算

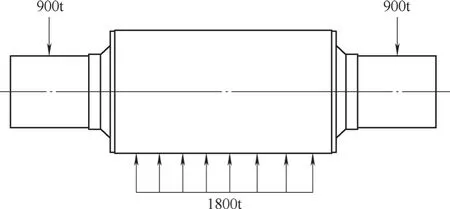

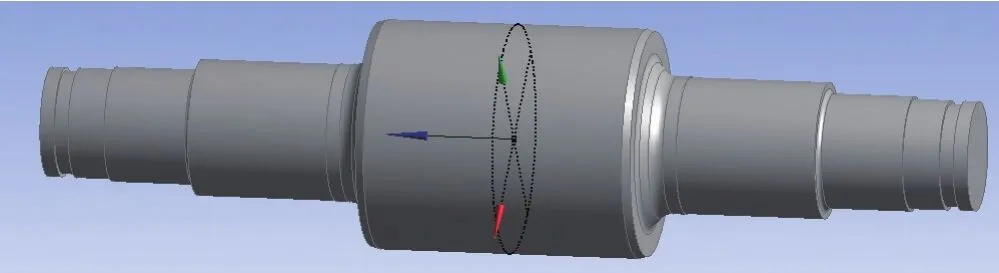

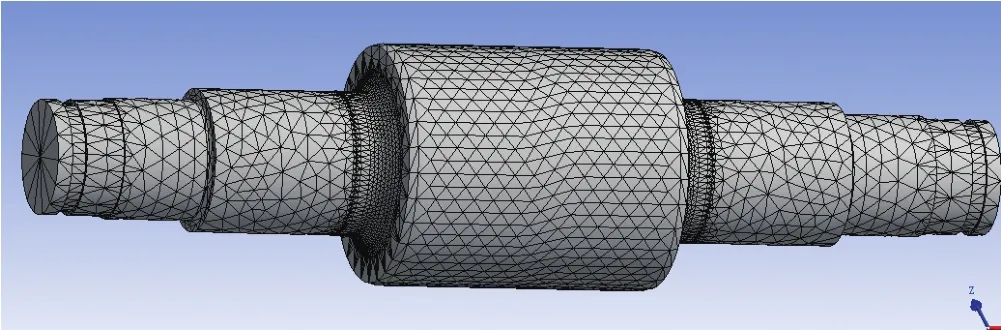

建立支承辊三维实体模型,如图3所示。需要指出的是,若要对φ575mm辊颈根部圆弧进行参数化管理,需在Ansys Workbench软件中进行三维建模。

网格划分。合理划分网格非常重要,欲对应力大小及分布进行定量分析,需采用对应的网格划分,同时应保证划分得到的结点均匀分布在指定路径上。若网格粗大,则得不到有规律的解;网格划分过密,会导致运算量大,运算速度降低。

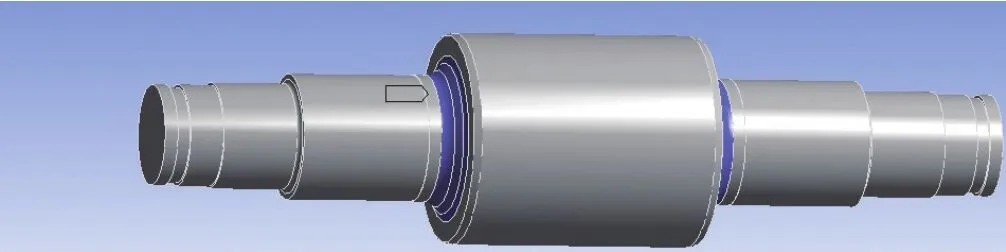

对三维实体的网格进行细化(选择“Medium中”),得到的网格化效果如图4所示。可看到,辊身过渡部分网格粗大,会有损模拟计算的准确性。为确保辊身过渡部位计算准确性,对辊身两个过渡部位进行局部网格细化,单元大小(element size)设置为20,如图5所示,最终网格化效果如图6所示。

图3 支承辊三维实体模型

图4 初步网格化效果

图5 辊身两侧过渡部位局部网格细化

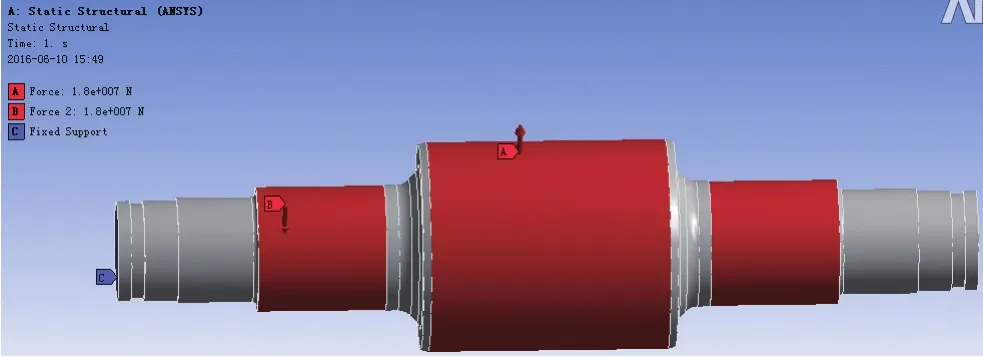

施加载荷及约束。支承辊只承受轧制力和支反力,在辊身及两侧主轴颈施加1 800t轧制力及支反力,对两侧辊头端面施加固定支撑(fixed support)。最终生成的载荷及约束效果如图7所示。

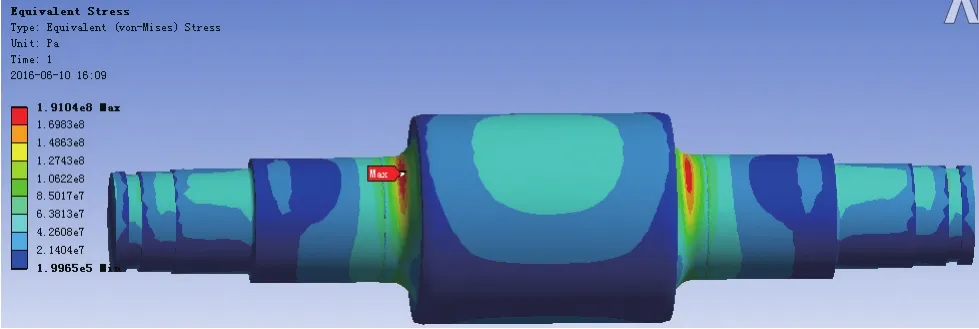

基本参数设计及求解。该支承辊材质为Cr3锻钢,材料弹性模量为2.12×105MPa,泊松比0.3,密度7.9×103kg/m3,抗拉强度800MPa。等效应力(equivalent stress)的输出结果如图8所示。可看出,通过Ansys Workbench模拟计算,支承辊最大等效应力为191MPa,位于辊身两侧φ575mm辊颈根部部位。

模拟计算结果与理论计算结果近似,证明Ansys Workbench的模拟计算是正确的。但设计时安全系数一般要求大于5,支承辊实际安全系数为800/191=4.18,安全系数不足,在轧机过载时存在发生断裂的风险。

3. Ansys Workbench参数化与结构改进

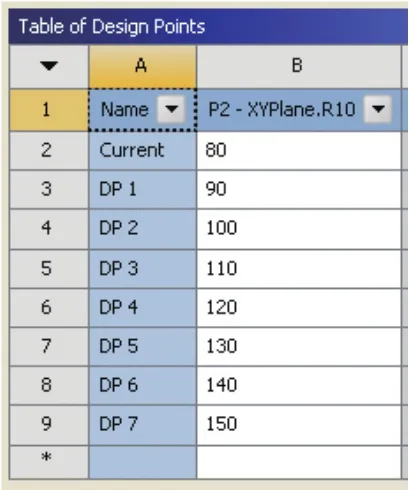

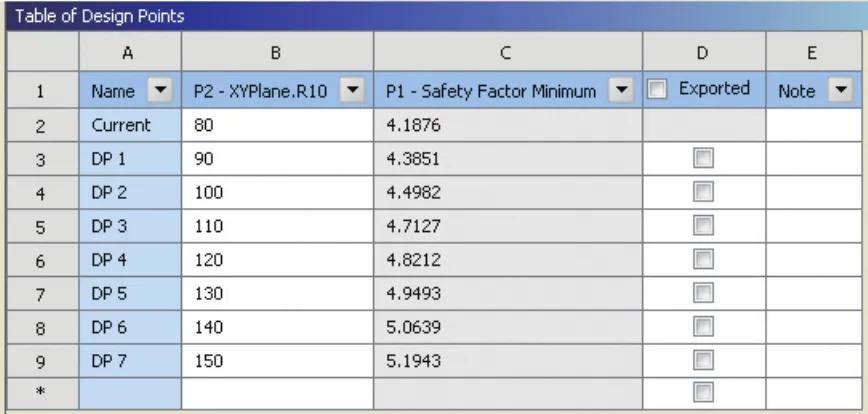

由理论计算公式(1)可看出,在轧制力不变的情况下,支承辊最大弯曲应力σ1-1数值大小只与C值有关。由于C为轧制中心线至φ575mm辊颈根部圆弧的距离,因此实际上C值大小只与该部位圆弧大小值有关。因此,可利用Ansys Workbench的参数化功能,对φ575mm辊颈根部圆弧R进行参数化管理,求取不同R时支承辊的最大等效应力,通过对比、分析从而帮助改进支承辊R圆弧大小,提高支承辊弯曲强度安全系数。

(1)对圆弧R和最小安全系数进行参数化设置。

图6 最终网格化效果

图7 最终生成的载荷及约束

图8 等效应力输出结果

对圆弧R分别取8 0~150mm,步长为10,求解对应不同圆弧大小时的最小安全系数结果。相关界面及结果如图9~11所示。

(2)分析及结构改进。

图9 参数化工程界面

图10 圆弧R参数化设置

图11 最小安全系数输出结果

从图10最小安全系数的输出结果可看出,R圆弧半径大小为80mm时对应安全系数为4.18,安全系数不足;随着R圆弧的增大、其最小安全系数在逐步增大,R值为140m m时安全系数为5.06,满足设计要求。因此建议支承辊主轴颈里侧φ575mm辊颈根部圆弧由R80m m改为R140mm,以满足安全系数设计要求、增强支承辊使用性能。

4. 结论

通过以上理论计算、Ansys Workbench模拟计算及参数化计算对结构改进的分析、建议,可以得到如下结论:

(1)计算支承辊最大弯曲应力时,通过理论计算与模拟计算得到的结果近似,说明通过Ansys Workbench建立起的有限元分析模型科学合理,且以后我们在设计、仿真模拟过程中可以通过两种方法计算来相互验证结果的正确性。

(2)通过本次对比、校核支承辊完全强度,为以后合理设计支承辊提供了方法,即Ansys Workbench有限元分析法和理论计算方法。

(3)通过Ansys Workbench的模拟计算结果可看出,其计算精度很高、功能非常强大,在模型科学合理基础上,使用其参数化功能可快速得到不同结构条件下的各种计算结果,大大提高了计算效率、为轧辊结构改进提供有益参考和帮助。

[1]刘鸿文. 简明材料力学 [M]. 北京:高等教育出版社,2016.