考虑碳偏析因素的大锻件加热制度优化

■ 李姣,王敬禹

宽厚板轧机是轧辊设备中最大的轧机,也是主力轧机之一,在一定程度上代表着一个国家的装备水平。我厂4300mm级别大型宽厚板支承辊所用钢锭为359t,材质为YB-50。因钢锭尺寸较大,在凝固过程中容易产生成分偏析,导致心部碳含量更高。现场检测表明,辊身心部局部区域碳含量可高达1%。根据相图原理,碳含量的变化会影响材料相变点,从而影响材料的锻造温度范围。针对这一问题,通过对4300mm支承辊心部和工作层套料试验检测,建立材料各向异性模型,模拟钢锭加热情况,从而确定可以匹配成分偏析的阶梯加热制度,促使锻件内部温度场匹配碳含量变化,在保证锻造过程中锻件表面和心部质量的同时,防止心部发生过热、过烧现象,改善大型锻造支承辊的锻造效果。

1. 钢锭碳偏析计算模型

(1)几何模型建立 我公司4300mm级别宽厚板支承辊采用材质为YB-50,其化学成分如附表所示。

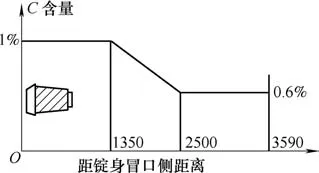

对4300mm支承辊心部进行套棒检测,共套取1#~13#试棒,检测心部各位置碳元素的分布情况,结果如图1所示。假设从钢锭到产品的制造过程中每一个垂直于轴向的横截面内部材料不向其他横截面流动,这样可将锻件各个部位对应到原始钢锭的位置,从而得到359t钢锭心部碳偏析随钢锭轴线的变化情况。图1中13#区域对应于钢锭距原锭身冒口侧1350mm位置,而6#区域对应于钢锭距原锭身冒口侧2500mm的位置,忽略钢锭中碳的负偏析,最终计算出碳含量沿钢锭轴线方向分布如图2所示。

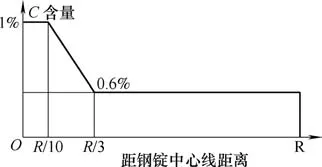

假设钢锭垂直于轴线方向的横截面上碳含量沿半径呈中心对称,即同一横截面上同一半径的圆周方向碳含量保持恒定,而碳含量随半径的变化参考文献资料,按照图3所示曲线进行假设。

图1 心部套棒取料图及检测结果

YB-50材质化学成分(质量分数) (%)

综合碳含量沿轴向和径向的分布假设曲线,建立碳偏析的钢锭计算模型如图4所示。

(2)材料模型建立 为建立模拟计算用心部高碳区和外层正常碳区的材料属性,需要检测两种材料的热力学参数及高温热变形方程。从4300mm支承辊心部高碳区和外层正常碳区分别切取试料,进行了光谱化学成分分析,心部高碳区试样含碳量0.94,外层正常碳区试样含碳量0.62,借助同步热分析仪、激光热导仪、膨胀仪的检测,检测出两种材料的热力学参数如图5所示。

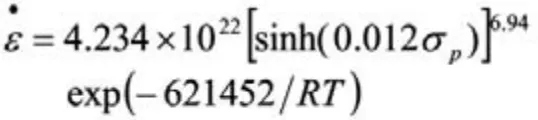

金属热变形过程是一个热激活过程。金属材料的高温流变应力既与材料化学成分有关,又与变形温度T、应变速率及变形量ε有关。当材料成分确定时,流变应力σ与变形条件之间的关系可用经典的双曲正弦函数来描述

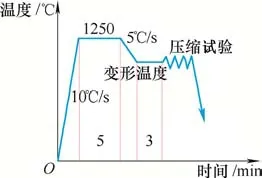

为建立高碳材料和正常碳材料的热变形方程,需要借助Gleeble热压缩试验机进行高温热压缩变形,试验方案分别是:高碳材料在1150~1275℃温度范围内以应变速率0.0001~0.1s-1进行变形,压下量为60%(真实应变0.91),试验方案如图6所示。正常碳含量材料在850~1280℃温度内以应变速率0.001~1s-1进行变形,压下量为60%(真实应变0.91),试验方案如图7所示。

对热压缩试验数据进行一系列回归分析,最终两种材料的热变形方程。

高碳材料

正常碳材料

图2 碳含量沿轴线方向分布假设

图3 碳含量沿半径方向分布假设

图4 碳含量分布计算模型

2. Deform-3D有限元模拟及分析

图5 热物性参数检测结果

图6 高碳材料热压缩试验方案

图7 正常碳材料热压缩试验方案

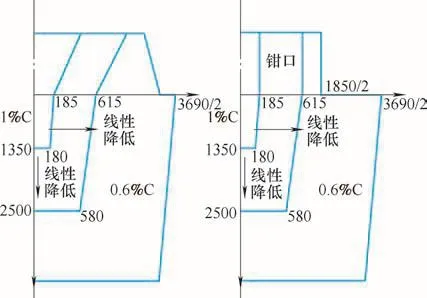

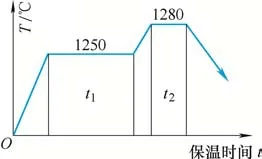

(1)分段加热制度构建 我公司4300mm级别支承辊锻造过程为:压钳口→预拔长→镦粗→F M压实→拔长出成品。优化工艺前预拔长、镦粗、压实三个主要火次的锻前加热制度均为1280℃保温一定时间,设计优化加热方案为:采用1250℃+1280℃的分段阶梯式加热制度,以正常加热工艺为基础,固定总的加热时间,正常保温按照炉温1250℃保温,在距离锻造前一定时间t1以内,提高加热温度至1280℃,并保温至出炉锻造。时间t2的确定以心部高碳区温度达到1280℃为基准来确定,方案如图8所示。

(2)有限元模型构建 根据前述偏析模型构建了有限元计算模型,对三个分区拟采用高碳、低碳,与将两者算术平均的应力应变与热物性参数作为过渡区材料用于计算。但因实际计算过程中收敛性较差,对模型进行简化处理,将心部高碳区材料和中间过渡区做成一体,采用高碳区材料性能,建立了如图9所示的两层简化复合结构模型。

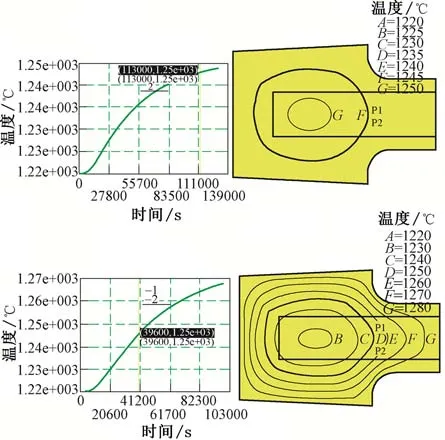

(3)传热计算 在计算过程中,设定坯料温度保持炉温1250℃恒温且保温足够长时间,此时料温根据当前锻造规范认为是1220℃,之后升温至炉温1280℃,后一段加热的保温时间按照钢锭(不包含钳口)心部高碳区温度达到1250℃为许可加热时间。

此外,在模拟计算过程中,炉温是按照环境温度来设定的,而随着保温进行,坯料温度会自表及里地升至完全等于环境温度,而不会出现实际料温和炉温存在约30℃偏差。因此,模拟中环境温度和锻造中炉温并不完全等同,为获得理想的模拟结果,计算考虑了以下两个极端情况:①设定模拟中的环境温度1250℃,作为模拟炉况较差的情况,即1280℃炉温只能产生1250℃料温。②设定模拟中环境温度1280℃,作为模拟炉况较好的情况,即1280℃炉温能产生1280℃料温。

图8 分段加热制度方案

图9 两层复合模型

实际结果应当位于两种计算结果中间。

预拔前计算结果如图10所示,其中加粗黑线代表1250℃等温线锭身冒口达到心部高碳区。从计算结果来看,按照环境温度1250℃设定,需要保温约31h,按照环境温度1280℃设定,需要保温约11h。因此,实际炉温1280℃阶段的保温时间应在11~31h。

镦粗前的计算结果如图11所示。根据计算结果,按照环境温度1250℃设定,需要保温约29h,按照环境温度1280℃设定,需要保温约11h。因此,实际炉温1280℃阶段的保温时间应控制在11~29h。

图10 预拔前分别设定环境温度恒定为1250℃和1280℃时计算结果

图11 镦粗前分别设定环境温度恒定为1250℃和1280℃时计算结果

图12 FM前分别设定环境温度恒定为1250℃和1280℃时计算结果

F M前计算结果如图12所示。根据计算结果,按照环境温度1250℃设定,需要保温约30h,按照环境温度1280℃设定,需要保温约10h。因此,实际炉温1280℃阶段的保温时间应控制在10~30h。

(4)模拟计算结果 综合上述计算结果,对于359t钢锭,1280℃高温条件下的保温时间在预拔、镦粗、FM三个阶段之前的加热过程中保温时间均分布在10~30h范围内。

3. 结语

对于359t钢锭,1250℃低温段保温时间按原工艺执行,甚至进一步增加低温段的保温时间,1280℃条件下的保温时间在预拔、镦粗、FM三个阶段之前的加热保温时间在10~30h范围内,是一种可行的预防过烧的措施。实际应用中可以按照最低限度即10h为参考,根据产品状况适当增加时间。

[1] 韩雷,杨志洪. 3500mm宽厚板轧机支承辊锻造工艺研究[J].大型铸锻件,2010(5):36.

[2] 辛雪倩,谢全胜,梁贤淑,等. 231t超大型钢锭水冒口解剖实验研究[J].大型铸锻件,2014(5):36-40.

[3] 王宝忠,高建军,刘海澜.超大型钢锭极端制造的回顾与展望[C]. 2014年钢锭制造技术与管理研讨会论文集,2014.

[4] 陈海堤,王涛,罗玉立. 400t级巨型钢锭偏析及夹杂物分布研究[J].大型铸锻件,2013(1):9-12.

[5] 康娅雪,蔡大勇,张春玲,等. 微碳钢的热变形方程及热加工图[J]. 材料热处理学报,2012,33(6):74-79.

[6] 王忠堂,等. AZ31镁合金热变形本构方程[J]. 中国有色金属学报,2008,18(11):1977-1982.